Notă: calcularea timpului aproximativ principalelor elemente de proces ale pieselor mici (file de teșite, caneluri, etc.) sunt luate în considerare.

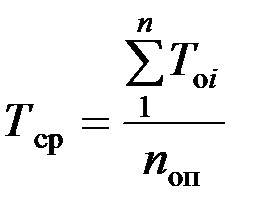

Determinate de complexitatea medie a operațiunilor

în cazul în care - timp pentru a efectua o singură operațiune; Adevărat - timpul de bază de prelucrare pentru fiecare suprafață parte, definită prin formulele aproximative (Tabelul A1.1.); nop - numărul de operațiuni (așa cum este determinat de numărul de diferite tipuri de mașini).

Detalii accident vascular cerebral de evacuare

în cazul în care Fs - timp real anual fond de lucru (la 254 de zile lucrătoare pe an, la 8 oră de deplasare) h, m - numărul de schimburi pe zi, N - producția anuală a componentelor, unități.

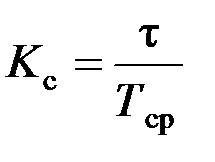

Conform GOST 3.1121-84, următorii factori Kc de consolidare a operațiunilor:

2 ... 10 - un volum mare;

10 ... 20 - serii medii;

Ks> 20 - scară mică.

Pentru marimea masei lotului de producție calculată de către părți formula

în cazul în care un - număr de zile de inventar al pieselor în stoc;. Se recomandă să se ia o = 3 zile pentru piese mari, a = 6 ÷ 12 zile - la părțile mijlocii și = 24 zile - pentru piese mici.

Elevii efectua practica industrială VKRI Materiale, având o versiune de bază a procesului. Normele TTHS timpului De aceea, înainte de procesul de calcul al coeficientului de fixare poate fi utilizat. sau tsht.-k .. preluate din procesul tehnologic de bază sau calculat prin formulele aproximative (enc. 1).

În cazuri excepționale, absența unei tehnologii de bază de proces, tipul de pre-producție poate fi determinată de către părțile anuale de producție și de masă, utilizând Tabelul. 2 și 3.

Selectați tipul de producție privind producția anuală de piese și greutate

La alegerea unei metode de obținere a prefabricatului sunt factori critici: forma pieselor, greutatea, volumul de material al pieselor. Decizia finală cu privire la alegerea metodei se face pe baza unor calcule tehnice și economice. Caracteristicile principale metode de obținere a preforme sunt prezentate în apendicele. 2 și 3.

Pentru a selecta metoda de primire a piesei compară valoarea sa conform exemplului de realizare de bază, și proiectat S1 S2.

Costul piesei conform exemplului de realizare de bază pot fi luate din practica raportului.

În absența unor informații cu privire la metoda de obținere a semifabricatului pentru valoarea variantei de bază preforme este considerată în două metode posibile pentru fabricarea produsului și este comparat.

eboșe Fee laminată se calculează cu formula:

unde M - costuri materiale preforme, rub;. - costul schimbărilor tehnologice, de calibrare, de tăiere, freca.

Calcule costul materialelor și costul procesării executate de formulele (3) și (4)

unde - greutatea piesei (calculată prin volumul și densitatea materialului preformei) în kilograme; S - prețul de 1 kg de materialul piesei de prelucrat, rub;. Q - părți în greutate kg; Soth .. - prețul de 1 kg de ruble deșeuri.

Deșeurile nu numai diferența dintre masa și părțile piesei de prelucrat (chip-uri), dar tija și reziduul generat din cauza non-multiplu lungimea tijei de lungime a piesei.

în cazul în care Sp.z. - având în vedere costul de la locul de muncă, freca / h. TTHS. (Sht.-k.) - o singură piesă sau o singură piesă recalculare timpilor de execuție a operațiunilor de recoltare, min.

Valorile cu titlu de exemplu ale Sp.z. cost redus sunt date în [1, 8].

Single-o parte sau de calcul o singură piesă timp TTHS. (Sht.-k.) se calculează conform formulei

în care Lrez - lungime de tăiere atunci când tăierea piesei laminate pe piesa de prelucrat (presupus egal cu diametrul de laminare Lrez = D) mm; y - valoarea și inserția depășirii cursei (când se taie cu un ferăstrău circular y = 68 mm); SM - furaj minut când tăiate (SM = 50. 80 mm / min); # 966; - raport care arată proporția auxiliarului în piesa de timp (# 966; = 1,84 pentru producție mici și mijlocii serie; # 966; = 1,5 pentru scară largă și producția de masă).

Calcularea costului de preparate obținute prin turnare sau forjare, se realizează prin formula

unde Ci - costul de bază de 1 tona de țagle, rub.; Q - greutatea piesei, kg: Km - factor în funcție de clasa de precizie; Kc - factor în funcție de gradul de complexitate; Kb - factor în funcție de masa piesei; Km - factor în funcție de gradul de material: KP - factor în funcție de cantitatea de eliberare a preformelor.

Înainte de calcularea costului piesei conform formulei (6) schița este tras, cotele sunt atribuite (a se vedea. Adj. 2, 3, GOST 7505-89, 26645-85), setați dimensiunea, care se calculează volumul și masa Q. piesei de prelucrat

Pentru sunt set-press format în conformitate cu GOST 7505-89:

- Grup material - M;

- clasa de precizie - T;

- gradul de complexitate - C;

Prin demararea indicelui în aceleași certificate standard, determinate pe suprafața tratată a piesei și toleranțe dimensiuni (adj. 2).

Parametrii țagle turnate sunt determinate în conformitate cu GOST 26645-85.

Această secțiune se încheie cu calcularea eficienței economice

în care S1 și S2 - valoarea martor și variantele inițiale proiectate, respectiv; N - producția anuală a componentelor.

secțiune conturează motivele pentru alegerea degroșare și de finisare baze tehnologice. o atenție deosebită este atrasă asupra realizării principiilor de permanență și combinații de baze. Dacă aceste principii nu sunt respectate, este necesar să se prevadă o justificare pentru necesitatea de a schimba bazele de date.

proces de rutare executat într-un tabel (tab. 4).

Pentru procesarea cât mai exactă a suprafeței piesei de prelucrat se calculează

este necesar (suficient) suma operațiunilor (tranziții) pe masa factor de rafinament. A2.3].

traseu de fabricație axe (vezi. Fig. 1)

Dimensiuni nespecificata Limita abatere: h arborii 14, H 14 găuri, ± repaus.

Necesar de actualizare totală se calculează prin formula

în cazul în care Tzag. - fabricarea de toleranță preforme (preforme este primită în desen), mm; Tdet. - o toleranță de fabricație a detaliilor (acceptate de piese de desen), mm.

Pe de altă parte, caietul de sarcini este definit ca specificațiile produsului, suprafața obținută prin prelucrarea tuturor etapelor (tranzițiile) au primit tehprotsessa

unde # 949; i - magnitudine rafinament obtinut in i - th operație (de tranziție); n - numărul de operațiuni realizate în procese tehnologice (tranziții) pentru tratament de suprafață.

Valorile intermediare se calculează în conformitate cu formulele

în cazul în care T1 - T3. Tn - toleranțe dimensionale, de prelucrare a piesei de obținut primul, al doilea, etc. operații ...

Precizia tratamentului de suprafață conform rutei acceptată va fi asigurată dacă următoarea condiție

Valorile de toleranță T1 - T3. TN luate pentru tabelele de referință [2]. Ca un exemplu, ia în considerare procesarea suprafeței arborelui.

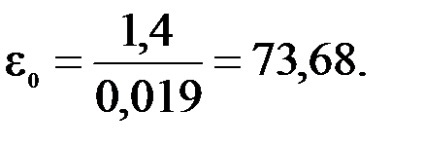

Datele initiale: dimensiunea detaliilor -; Dimensiunea piesei de lucru - Ø. Toleranța preforme: Tzag. = 1,4 mm, o piese de toleranță: Tdet. = 0,019 mm.

Necesară specificarea numărului total de formula (10)

Pentru tratarea suprafeței 6 Ø55k ia următorul traseu

- cotitură brute (prelucrare de precizie Qualitet 14);

- termina de cotitură (11 Qualitet de prelucrare de precizie);

- măcinare preliminară (precizie la gradul 9 de tratament);

- măcinare subțire (precizie de prelucrare clasa 6).

Din referință [2 sau tabelul. A2.4] interoperabile scrie toleranțe la dimensiuni: T1 = 0,74 mm (precizie Qualitet IT 14); T2 = 0,13 mm (Qualitet precizie IT 11); T3 = 0052 mm (precizie Qualitet IT 9). măcinare fină, conform aceluiași tabel poate asigura acuratețea sasea clasa de precizie (IT 6) pentru desen elemente T4 = 0,019 mm (6 IT).

Ne așteptăm ca valoare intermediară actualizează formula (10) definește o specificație pentru calea procesului global primit prin formula (11)

Valoarea rezultată arată că, atunci când se furnizează primit traseu tratament de suprafață precizie Ø55k 6, ca <(73,68 <72).