Realizat de bare abrazive, care efectuează o mișcare de mișcare vibrațională, cu o frecvență mare și o mișcare mică, pe suprafața părții rotative.

Aplicat pentru tratarea suprafețelor cilindrice exterioare și interioare.

Barele abrazive cu granulație fină în timpul lucrului sunt presate pe o suprafață prelucrată prin arcuri sau dispozitive hidraulice.

Ca agent de răcire, kerosenul a fost folosit cu ulei.

Alocația pentru procesare nu este lăsată.

Procesul constă în îndepărtarea scoicilor de pe suprafața celor rămase de la tratamentul anterior.

Laptarea se face prin slefuire la suprafața căreia se aplică o pulbere abrazivă cu granulație fină amestecată cu grăsime sau pastă.

Lapidarul poate fi din fontă, oțel, bronz, plumb. Ca material abraziv folosit pulbere de carbură de siliciu, praf de diamant, electrocorundum, emery.

Ca pastă, utilizați oxid de crom, oxid de aluminiu.

Valoarea pentru prelucrare este de 0,005-0,02 mm.

Cap de honuire executat, echipat cu bare, segmente fine.

Capul se rotește și se reciproc în afara părții mobile.

Proprietățile mari de tăiere ale sculei sunt furnizate de:

1. selectarea corectă a materialului instrumental

2. Geometria optimă a sculei

3. Se efectuează corect prin tratament termic (instrumentul obține rezistența la duritate și uzură)

4. Condițiile de funcționare a instrumentului

Există un număr de metode care permit creșterea rezistenței părții de tăiere a sculei prin efectuarea unor operații suplimentare.

a) saturarea stratului de suprafață al instrumentului (domnia, cromul, sulfidarea)

b) creșterea rezistenței la tratament termic prin îmbunătățirea structurii (tratament la rece, aburire)

5. Îmbunătățirea calității suprafeței instrumentului (debugging, lapping)

Zanirovanie este un proces chemothermal care constă în saturarea stratului de suprafață al oțelului cu carbon și azot prin difuzie la o anumită temperatură.

Lichidul cuaternion este temperatură scăzută.

Există gaze și cianuri uscate.

Sulfidarea este procesul de saturare a straturilor de suprafață ale metalului cu sulf, compusul de sulf format pe suprafață reduce coeficientul de frecare și mărește rezistența la uzură.

Procesul are loc la o temperatură de 550 ° C în băi ≈ 40-90 minute.

Durabilitatea sculei devine de 1,5 până la 2 ori mai mare.

Cromul - supus oțelului, bronz în băi galvanice.

Grosimea stratului este ajustată la două sute de milimetru.

Instrument: broșuri, dolby.

Procesul de aburire.

Instrument din bronz, otel.

1. spălarea cu apă fierbinte

2. spălarea într-o soluție de sodiu de 70%

3. Expunere 15-30 minute. într-un cuptor electric la o temperatură de până la 400 ° C.

Cuptorul este purjat cu vapori de apă și la o temperatură de 560 ° C este menținut timp de 30-40 de minute. Apoi, materialul răcit este coborât la 50-70 ° C într-un ulei încălzit, se formează o peliculă de oxid de 0,05 mm pe sculă.

Forța crește pe jumătate.

Prelucrarea metalelor prin presiune.

Principalele tipuri de formare a metalelor: laminare, presare, desen, forjare, ștanțare.

Rolling. În timpul rulării, piesele de prelucrat încălzite sau reci sunt trecute între grinzile rotative ale laminoarelor.

Există trei tipuri de laminare: longitudinală (pentru profile profilate și profilate), șuruburi transversale și transversale (pentru corpuri de rotație). Pentru rularea longitudinală, grinzile se rotesc în diferite direcții și deformează piesa de prelucrat. Cu grinzile transversale se rotesc intr-o singura directie.

Presarea este o metodă de prelucrare a metalelor cu o presiune la care un metal este forțat să iasă dintr-o cavitate închisă printr-o deschidere, rezultând un articol având o secțiune în formă de orificiu.

Există două tipuri de presare: directe și inverse.

Desenare - constă în tragerea sub acțiunea forței exterioare a piesei de prelucrat (de obicei în stare rece) printr-o deschidere a cărei secțiune transversală este mai mică decât secțiunea inițială a piesei de prelucrat.

Forjare - tratarea metalului în stare plastică, presiune statică sau dinamică.

Procesele de forjare includ găuri de șlefuire, nămol, încovoiere, perforare sau găuri de perforare, tăiere etc.

Ștanțarea este prelucrarea metalelor cu ajutorul ștampilelor. Performanță excelentă. Ștanțarea poate fi caldă și rece, normală și cu frunze.

Sputtering este una dintre modalitățile de tratare a suprafeței materialelor, care este folosită în întreprinderile industriale, ca un tratament special.

Scopul principal al pulverizării este de a proteja împotriva coroziunii, de a repara suprafețele uzate, piesele de mașină și sculele.

Dezvoltarea de noi metode de pulverizare bazată pe utilizarea jeturilor de plasmă, a energiei de detonare și a altor fenomene face posibilă obținerea de acoperiri din astfel de materiale care nu ar putea fi utilizate.

Spray poate fi aplicat cu o varietate de proprietăți. Este posibil să se pulverizeze: rezistente la căldură, termoizolante, rezistente la uzură, rezistente la coroziune, izolații electrice și alte tipuri de acoperiri.

Atunci când se creează mașini, aparate și unelte de înaltă performanță, se pune problema, în primul rând, obținerea unor astfel de materiale care să poată rezista la condiții de funcționare dificile.

Prin tipul de sursă de căldură utilizată pentru a topi materialul pulverizat, modelele existente pentru aparatele de pulverizare pot fi în principal împărțite în două tipuri: flacără de gaz și electric.

În aparatul cu flacără de gaz, se folosește căldura eliberată în timpul arderii amestecului combustibil gazos + oxigen.

Aparatul electric utilizează căldura arcului electric.

Este metoda cea mai larg utilizată pulverizarea cu flacără, care este utilizat pentru pulverizarea acoperirilor din aliaje pe bază de nichel și cobalt, din ceramică și alte materiale refractare.

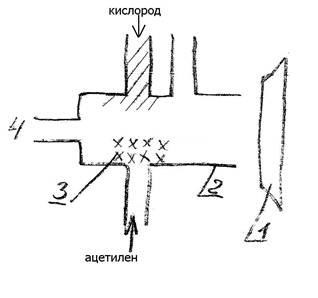

Tipurile speciale de pulverizare cu flacără sunt pulverizarea care utilizează energia de detonare a unui amestec de acetilenă cu oxigen.

Detonarea este o reacție rapidă de explozie.

Acest tip de pulverizare permite acoperirea materialelor cu un punct de topire și mai mare.

Dintre tipurile electrice de pulverizare, cel mai vechi este metoda metalizării cu arc electric.

Anterior, am folosit un arc cu un curent alternativ, care nu ne-a permis să obținem un proces stabil de pulverizare.

Acum, pentru a obține un arc, se utilizează un curent direct, care asigură o mai bună stabilitate a funcționării.

În ultimii ani, au început să fie utilizați pulverizatoarele cu plasmă și instalațiile pentru pulverizarea prin inducție de înaltă frecvență care permit orice materiale care trebuie pulverizate.

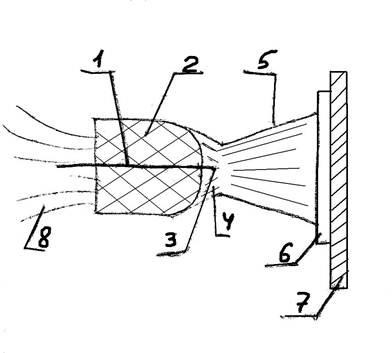

2 - flacăra formată în timpul arderii

3 - sfârșitul topirii firului

4 - debitul de aer

5 - particule de metal

Sursa de energie termică este o flacără, formată ca urmare a arderii amestecului de oxigen + gaz combustibil (acetilenă).

În funcție de starea materialului pulverizat, pulverizarea poate fi: sârmă, tijă și pulbere.

Principiul pulverizării sârmelor și tijelor este același.

Materialul pulverizat sub formă de sârmă sau tija este alimentat prin orificiul central al arzătorului și topit în flacără.

Un jet de aer comprimat pulverizează materialul topit în particule mici, care se depun pe suprafața care urmează să fie tratată.

Hraneste sârmă produs la o viteză constantă role, driven construit in turbina arzător de aer acționat cu aer comprimat sau cu un motor electric cu reglarea precisă necesară a vitezei de rotație a turbinei sau a motorului.

Un arzător cu un motor electric face posibilă o controlare mai precisă a alimentării firului și menținerea vitezei sale constante, dar acestea sunt foarte greoaie.

Diametrul sârmei pulverizate este de 3 mm, din fire de topire cu temperatură scăzută (Al-Zn) până la Ø 7 mm.

Stropirea prin pulverizare a materialului pulverulent.

pulbere Pulverizabil se alimentează arzătorul, debitul este accelerat gaz purtător (gaz combustibil + O2) și la ieșirea duzei intră flacăra unde este încălzit. Jetul de gaz fierbinte alimentează particulele de pulbere și se aplică pe suprafața pulverizată.

Arzătoarele de pulbere, ca în sârmă, materialul de alimentare este pulverizată în flacără și accelerația particulelor topite care rezultă pot fi produse prin intermediul unor jeturi de aer comprimat. În același mod, și materialele plastice pot fi pulverizate.

Acoperirile ignifuge nu pot fi aplicate prin pulverizare cu flacără.

Pulverizarea prin pulverizare - este destinată obținerii unor acoperiri rezistente la uzură.

2 - butoi răcit

O2 și acetilena (C2H2) sunt furnizate camerei în cantități strict definite. Cilindrul este ghidat de partea respectivă. Prin găurile speciale din camera, azotul scoate pulberea din materialul pulverizat.

Amestecul de gaze, în care pulberea care trebuie pulverizată în stare suspendată este aprinsă de o scânteie electrică, apare o explozie. Ca rezultat al exploziei, căldura este eliberată și se formează un val care încălzește și dispersează particulele de pulbere.

Cu această metodă, o particulă de pulbere se raportează la o mare energie cinetică. După explozia unui amestec de gaze combustibile, cilindrul este suflat cu azot pentru a îndepărta produsele de combustie.

Metode electrice de pulverizare.

Două electrozi sunt alimentați în mod continuu în electrometalizatorul. Între capetele acestor cabluri este excitat un arc electric.

În electrometalizatorul. prin care este furnizat aer comprimat. Un curent de aer comprimat rupe particulele de metal topit de la electrozi și le transportă pe suprafața pulverizată.

Electrometalizatorul poate funcționa atât pe o constantă, cât și pe un curent alternativ.

Atunci când se utilizează un arc de curent alternativ este instabilă și este însoțită de un zgomot de ardere mare, la un curent constant natura lucrării constante, materialul pulverizat are o structură cu granulație fină.

Eficiența pulverizării este ridicată.

Pentru firul de pulverizare Ø 0,8 este utilizat; 1; 1,6 și 2 mm.

Avantajele metodei arc:

1. Performanță ridicată a procesului.

2. Timpul de proces este mult redus.

3. Sunt obținute acoperiri mai rezistente, care sunt mai bine combinate cu substratul decât cu pulverizare cu flacără de gaz.

4. Deoarece electrozii, este posibil să se ia un fir de diferite metale, prin urmare, este posibil să se obțină acoperiri din aliajele lor.

1. supraîncălzirea și oxidarea materialului pulverizat.

2. Arderea elementelor de aliaj incluse în aliajul pulverizat.

Dacă gazul este încălzit, moleculele care constau câțiva atomi la o temperatură mai mare de 1000 ° K, procesul va distruge legăturile moleculare și gaz intră în starea atomică (disociere apare). Temperatura acestui proces este determinată de tipul de gaz și de presiune.

Un gaz în care atomii sau moleculele sunt ionizați se numește o plasmă.

Plasma are o conductivitate electrică ridicată.

În prezent, în industria de producere a plasmei sunt utilizate două tipuri de arzătoare: arzatoare cu arc cu plasmă și cu jet de plasmă.

Acoperirile obținute prin metoda de pulverizare cu plasmă au o densitate ridicată și o adeziune bună la substrat.

Cu toate acestea, pulverizarea cu plasmă are performanțe slabe, este însoțită de zgomot și de radiații ultraviolete puternice.

Dezavantajele acestei metode includ costul ridicat al echipamentelor și costurile de funcționare ale acestora.