Metoda de sudare într-un mediu cu dioxid de carbon a fost inițial dezvoltată la mijlocul secolului al XX-lea de către cercetătorii sovietici K.V. Lubavsky și N.M. Novojilov. Datorită costului scăzut al dioxidului de carbon, productivității ridicate și a versatilității acestei metode, sudarea cu dioxid de carbon a devenit larg răspândită în industrie, gospodărie, construcții și lucrări de instalare.

Esența procesului de sudare în dioxid de carbon

Esența sudării este după cum urmează. Intrând pentru a proteja zona de sudură, dioxidul de carbon sub influența unei temperaturi înalte a arcului se descompune în monoxid de carbon și oxigen. Procesul de dezintegrare are loc în funcție de reacție:

Ca urmare a reacției, în zona de sudură se formează un amestec de trei gaze: dioxid de carbon (CO2), monoxid de carbon (CO) și oxigen (O2). Fluxul acestor gaze nu numai că protejează zona de sudură de efectele dăunătoare ale aerului atmosferic, dar, de asemenea, interacționează activ cu fierul și carbonul în compoziția oțelului în funcție de reacții:

Neutralizarea acțiunii oxidative a dioxidului de carbon prin introducerea excesului de siliciu și mangan în sârma de sudură. Siliconul și manganul sunt mai activi din punct de vedere chimic decât fierul, prin urmare ele sunt mai întâi oxidate prin reacții:

În timp ce siliciul și manganul activ sunt prezente în zona de sudură din zona de sudură, oxidarea fierului și a carbonului nu are loc.

Calitatea bună a îmbinărilor sudate în sudarea oțelurilor de carbon este asigurată la un raport între cantitatea de mangan și siliciu în raportul: Mn / Si = 1,5 ... 2. Format în timpul procesului de sudare oxizi de siliciu și mangan nu se dizolvă în baia de topire, și să reacționeze între ele pentru a forma un compus cu punct de topire scăzut este sub formă de zgură este excretat rapid pe suprafața metalului lichid.

Caracteristici de sudare în acid carbonic

Sudarea metalelor într-un mediu CO2 se realizează printr-un curent direct de polaritate inversă. Dacă sudarea este de a produce o polaritate drept curent continuu, aceasta afectează negativ stabilitatea arcului electric, având ca rezultat formarea unui defect apare și electrodul formează un consum de deșeuri metalice cusătură și stropilor.

Cu toate acestea, în cazul în care se efectuează sudura e și placare, se recomandă să utilizați o polaritate curent, deoarece rata de depunere în lucrarea sa 1,6-1,8 ori mai mare decât cea a curentului de polaritate inversă.

Sudarea poate fi efectuată și cu curent alternativ. În acest caz, oscilatorul trebuie să fie pornit în circuitul de sudură. Sursele de curent continuu de sudare sunt convertizoare curente cu o caracteristică rigidă.

Semiautomate de sudură în dioxid de carbon

Stație de sudare pentru sudarea în acid carbonic

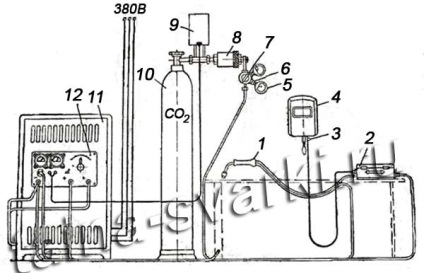

Schema stației generale de sudura pentru sudura semi-automată într-un mediu cu dioxid de carbon este prezentată în figură:

1 - titularul; 2 - mecanism de alimentare; 3 - comutatorul; 4 - scut protector; 5 - manometru pentru 0,6MPa; 6 - adaptor pentru montarea unui manometru; 7 - reductor de oxigen cu un manometru de înaltă presiune; 8 - dehidratator de gaz; 9 - încălzitor cu gaz; 10 cilindri cu dioxid de carbon; 11 - redresor de sudare sau generator; 12 - panoul de comandă.

Pregătirea metalelor pentru sudare

Foi de sudare din oțel sau aliaj slab aliat sunt sudate cu succes într-un mediu cu dioxid de carbon. În același timp, sudarea foilor subțiri (cu grosimea de 0,6-1,0 mm) este sudată de marginea flanșei. Sudarea fără îmbinare este permisă, dar diferența dintre muchiile sudate nu trebuie să depășească 0,3-0,5 mm.

Foi de sudură cu o grosime de 1-8 mm pot fi făcute fără tăierea marginilor. Distanța maximă admisă este de 1,0 mm. Pe foi de grosime de 8-12 mm efectuați tăierea în formă de V. Dacă grosimea metalului de sudură depășește 12 mm, se recomandă tăierea în formă de "X".

Înainte de sudură, marginile sudate sunt curățate cu atenție la o strălucire metalică din vopsea, ulei, solzi și alți contaminanți. Puteți face acest lucru manual, puteți aplica împușcare sau sablare. Dacă aveți nevoie pentru a apuca înainte de elemente de sudare, oteluri tack de carbon realizată manual electrozi E42, E42A, sau dioxid de carbon semi-automat. Captarea oțelurilor aliate este efectuată de electrozi cu scopul adecvat.

Sârmă de sudare pentru sudură semi-automată

Calitatea firelor de sudură depinde de materialul care trebuie sudat. Tabelul de mai jos prezintă cele mai comune grade de sârmă pentru sudare cu un dispozitiv semiautomat în mediul gazului de protecție:

Sârmă de sudură

Viteza de alimentare a conductorului de sudură depinde de valoarea curentului de sudură și a tensiunii. Consumul de dioxid de carbon ar trebui să permită o protecție fiabilă a zonei de sudură de influența mediului. Consumul de dioxid de carbon pentru sudarea metalelor subțiri este dat în tabelul de mai sus. La sudarea unui metal de grosime mare, curentul de sudare este de 500-1000A, iar consumul de gaz de protecție este de 15-20 l / min.

Distanța de la piesa bucală a arzătorului la metalul care urmează să fie sudat cu o forță de curent de până la 150A este de 7-15 mm și la o rezistență de curent de până la 500A - 15-25 mm.

Mărimea firului electrodului de ieșire depinde de diametrul său. Cu un diametru de 0,5-1,2 mm, deplasarea este de 8-15 mm, iar cu un diametru de 1,2-3 mm este de 15-35 mm.

Tehnică de sudură semiautomată în mediul dioxidului de carbon

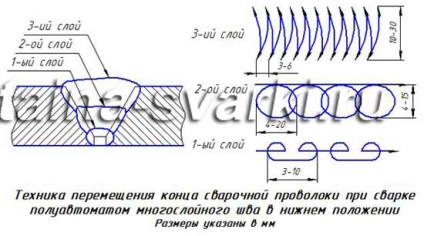

Pentru a reduce riscul de crăpare la cald în timpul sudării, prima cusătura (rădăcină) trebuie să fie sudată la o valoare de curent scăzută. Tehnica de realizare a unei cusături multistrat în dioxid de carbon este prezentată în figură:

Sudarea semiautomată poate fi realizată cu un "unghi înainte" (de la dreapta la stânga) sau "unghi înapoi" (de la stânga la dreapta). Dacă sudarea are un "unghi înainte", atunci sudura este largă, iar adâncimea de penetrare este redusă. Această metodă este potrivită pentru sudarea produselor cu pereți subțiri și pentru sudarea oțelurilor predispuse la structurile de întărire.

La sudarea cu "unghiul înapoi", adâncimea de penetrare crește, iar lățimea cusăturii scade. Unghiul de înclinare al torței de sudură în raport cu articolul sudat este de 15 °.

Finalizarea implementării îmbinării sudate este recomandată prin umplerea craterului cu metal. După aceasta, este necesar să opriți alimentarea conductorului de sudură și să opriți alimentarea cu curent. O cantitate de dioxid de carbon trebuie continuată până când metalul topit se solidifică complet.

Creșterea productivității sudării în gazul carbonic

Primirea unei creșteri a curentului de sudură

Sudarea în CO2 este adesea efectuată în moduri forțate, cu un curent de sudare mărit. Pentru diametrul firului de 1,2 mm, curentul este de 350-380A, iar pentru diametrul firului de 1,4mm - 400-450A. Dar o creștere simplă a rezistenței curente este permisă numai atunci când cusăturile sunt sudate în poziția inferioară.

La sudarea cusăturilor verticale și superioare, curentul poate fi mărit numai dacă crește rata de cristalizare a bazinului de sudură. Rata de cristalizare poate fi mărită prin informarea mișcărilor oscilante ale firului de sudură de-a lungul cusăturii și peste ea, precum și a deconectării periodice a alimentării cu sârmă. Când alimentarea sârmei este întreruptă, arcul este stins, iar în momentul aprinderii arcului, metalul a reușit să cristalizeze parțial.

Sudarea cu ieșire de sârmă în creștere

Această metodă de creștere a productivității este deosebit de eficientă dacă se utilizează sârmă subțire. Creșterea productivității se realizează datorită faptului că firul este introdus în zona de sudare deja încălzită la o temperatură ridicată, astfel încât viteza de topire crește și volumul de metal topit crește.

Pentru a evita mișcarea spontană a capătului firului de sudură la largul acestuia, se folosesc vârfuri speciale din porțelan sau tuburi ceramice. Cu o creștere a lungimii zonei de extindere cu 40-50 mm, productivitatea sudării și volumul metalului de sudură cresc cu 30-40%. Dar adâncimea de penetrare a metalului de bază este ușor redusă.

Sudarea cu arc pulsatoriu în CO2

În diferite structuri metalice, volumul de sudură al sudurilor de filet ajunge la 80%. Aproximativ jumătate dintre acestea sunt sudate într-o poziție verticală sau înclinată (la un unghi mai mare de 15 ° față de poziția inferioară). Sudarea acestor cusături se realizează, în majoritatea cazurilor, "în creștere" pentru a asigura o bună sudură a rădăcinilor. Sudarea în astfel de poziții conduce la întărirea cusăturii. Cantitatea de armare pentru îmbinările verticale de sudură poate ajunge la 25% din totalul secțiunii transversale a sudurii.

Dar întărirea cusăturii nu-și mărește puterea și nu mărește operabilitatea structurii, așadar ar trebui făcută, pe cât posibil, minimă. Utilizarea sudurii cu arc pulsatoriu în dioxid de carbon poate reduce întărirea sudurii sau poate fi îndepărtată complet.

Caracteristici și transferul de metal electrod arc electric permite semiautomate si automate de sudura îmbinărilor unghiulare verticale și înclinate și T articulații ale grosimii metalului pana la 12 mm de sus în jos pe trăgaci. În același timp, se realizează o uniformizare uniformă de-a lungul întregii lungimi a articulației. Folosind această tehnică, puteți obține o formă normală sau ușor concavă a sudurii. Secțiunea transversală a cusăturii este redusă cu 25-30%. În consecință, consumul de energie electrică este redus și, aproximativ, viteza de sudare este mărită de aproximativ 3 ori.

Materiale suplimentare pe această temă: