Specialiștii L-PRO au făcut o treabă bună de dragul acestui moment, încărcând matricele de nichel în matrițele de injecție ale mașinilor de injecție și apăsând butonul de pornire pentru a executa procesul de tipărire ca într-o casă tipografică. cu singura diferență fiind faptul că, în casa de tipărire, textul este tipărit pe hârtie și vom face o amprentă de tampoane în plastic. Apoi vom face metalizarea, vernisajul, lipirea si, la fel ca si in tipografia, vom picta o eticheta frumoasa (eticheta) cu vopsele speciale.

În mod tradițional, liniile de replicare a discurilor optice sunt împărțite în două secțiuni: o secțiune de turnare (uneori denumită replicare) și o secțiune de finisare.

Pentru cei curiosi - Despre policarbonat

Policarbonații sunt polimeri sintetici cu formula generală, în care R este radicalul unui fenol dihidric. Este foarte important ca policarbonatul furnizat să conțină umezeală, acizi și baze care împiedică prelucrarea sa prin turnare. Policarbonatele tipizate din policarbonat trebuie să aibă o stabilitate termică ridicată și să nu se descompună în timpul formării produsului. Distrugerea polimerului începe la temperaturi de peste 350-400˚C cu oxigenarea aerului. Rezultatul este formarea de hidroperoxizi care se descompun pentru a forma radicali care promovează depolimerizarea polimerului pentru a forma policarbonați cu lanț scurt, dramatic modificarea proprietăților mecanice și optice ale materialului. Rețineți că degradarea polimerului nu este periculoasă pentru personal; în cazul în care nici un contact între umiditatea, alcalii, acizi, degradarea hidrolitică a polimerului nu apare și produșii de descompunere gazoși, inclusiv fenol obrazuetsya.Polikarbonaty nu discul optic trebuie să aibă proprietăți excelente ca reologice optice și de bună:

- transmisia de lumină nu mai mică de 92%;

- Indicele de curgere a topiturii de peste 55-60 grame la 10 minute;

- contracție mai mică de 0,1%.

Este necesară o vâscozitate scăzută pentru a asigura tensiuni interne scăzute cauzate de frecare a moleculelor de polimer la umplerea matriței și orientarea acestora de-a lungul vectorului de injectare. În același timp, structura izotropică internă a turnării discului este necesară pentru a minimiza birefringența, precum și refracția, care poate interfera cu interferometrul laser atunci când citiți discul.

-Este necesar ca replica să repete cu precizie, în reflectarea oglindă, geometria reliefului de informație al matricei de nichel. în timp ce toate gropile și împrumuturile ar trebui să fie în locul potrivit, să aibă forma și mărimea potrivită.

-Este necesar ca pe suprafața reliefului să nu existe gropi străine și colibe care să imite gropi.

-Este necesar ca această replică să aibă forma corectă a discului. iar axa găurii centrale a discului a coincis cu axa spirală a informațiilor.

-Este necesar ca ambele suprafețe ale replicii să fie plane paralele și ideale pentru curățenia suprafeței.

-Este necesar ca replica să fie izotropică optic în întreaga zonă.

-Este necesar ca replica să reziste stresului fizic și mecanic.

Nu este totul, dar este suficient să înțelegem problema.

În principiu, această sarcină poate fi realizată în moduri diferite. Noi alegem cel care ne oferă în mod fiabil o producție în masă la o calitate foarte bună a produsului. Este vorba de turnare prin injecție de precizie, sau altfel în limba "sovietică", "turnare cu injecție non-fibroasă de înaltă precizie".

Esența procesului este după cum urmează. Într-o matriță închisă cu o matrice de nichel de date deja în cavitate, se injectează o porțiune din policarbonatul topit. Policarbonatul congelat are forma unei matrici de date grosime în plan.

Așezați ușor geanta mare de policarbonat peste buncăr. Deschideți cu grijă gâtul inferior al sacului astfel încât nici praful, nici obiectele străine să nu pătrundă în buncăr, iar policarbonatul să fie turnat. Din granulele din policarbonat de tip buncăr, care circulă prin țevi, se află în uscător. Aici polimerul va fi amânat timp de câteva ore pentru a scăpa de umiditate.

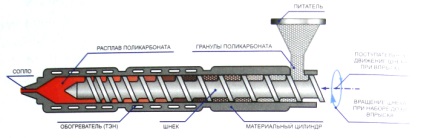

Într-un cilindru de material, granulele de policarbonat sunt topite la 300 ° C, amestecându-se bine până la o masă omogenă; Topitura este degazată și întârziată pentru anticiparea injecției în matrița de injectare.

De îndată ce cele două jumătăți ale matriței închis, în gata să ia porțiunea următoare a topiturii policarbonat, cilindrul de material filetat imediat ejects tardiv se topesc în matriță.

Odată ajuns în matriță strânsă în care o parte este deja în matrice de nichel, iar cealaltă suprafață oglinda este fluxurile perfect netede mucegai se topesc, de umplere și o invaluitoare toate adâncituri și matricea terenului.

Presiunea cu care este injectată topitura în matriță este de aproximativ 700 atm. Figurat, această presiune, care poate testa „stifturi toc doamnei“ trotuar în cazul în care ridica o masina compacta. Acum vă puteți imagina ce încărcare poate rezista planul subțire de nichel al matricei. Dacă sub ea ar fi o bucată de păr sau praf, credem că veți crede că matricea este deformată, iar părul amprenta lăsat pe disc replica ca dovadă a inevitabilitatea pedepsei pentru nepăsare. Prin urmare, procesul de instalare a matricei în matriță nu este considerată fără motiv, o etapă foarte importantă și trebuie să fie efectuate profesional.

Între timp, policarbonatul topit începe să "înghețe". Pentru tine, cititorul, 70 ° C - foarte cald, dar pentru policarbonat e rece. Astfel, topitura înghețată devine o replică a discului optic, dar nu este încă un disc. Rămâne pentru a scăpa de coada inutile - poarta, și, în același timp, pentru a primi o deschidere centrală cu diametrul de 15 mm, exact coaxial cu piesele spiralate de informații (deja imprimate cu matrice) și care sunt necesare pentru aterizare pe player axul. Această operație este efectuată direct în matriță pentru o fracțiune de secundă în momentul în care matrița este deschisă.

Deja după apariția replicii se poate judeca calitatea acesteia. Pentru a obține un profil calitativ al puțurilor este mic, este necesar să se facă o replică de plat și optic izotropă. Pentru evitarea curburii, ca în figură, ambele jumătăți ale matriței sunt echipate cu un sistem special de control termic.

Izotropia optică a turnării replicii se realizează prin utilizarea tehnologiei moderne de injecție de precizie, pre-presare și răcire.

Cel mai important element structural al discului este realizat.

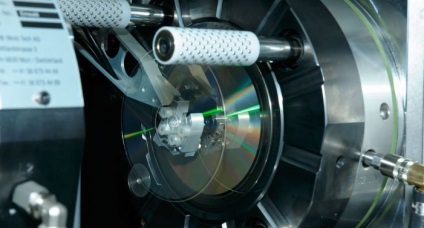

Încă nu putem citi replica, deși are deja impresia de gropi și pământ. Spectrală strălucire pe replică - aceasta este dovada prezenței lor.

După vytalkivatep arunca alergător din mucegai, și extractorul elimina foarte atent replica din matricea brațului manipulatorului, apoi preia pe cupa de aspirare și pune-l pe banda transportoare, pe care se va transfera la metalizarea stația de finisare linie de producție secțiune.

Pentru a face un CD, este suficientă o replică, dar pentru DVD-uri au nevoie de două. Prin urmare, ca parte a liniei de replicare DVD, există două mașini de injecție, spre deosebire de linia CD.

Acest lucru este valabil și pentru liniile de producție ale discurilor DVD-R și CD-R.

Pentru semifabricate, pașii tehnologici suplimentari sunt oarecum diferiți de discurile clasice.

Pentru discuri, următoarea operație de procesare va fi aplicarea unui strat de înregistrare. De obicei, acest lucru se face prin centrifugare, ca și aplicarea unui fotorezist în tehnologia de mastering (cu această tehnologie deja cunoscută), și numai atunci se produce metalizarea. Prin urmare, linia de finisare a discurilor are mai multe stații suplimentare.

Metallizarea replicilor

Am vorbit deja despre modalitățile de aplicare a filmelor subțiri de metal la o substanță organică (fotorezist), când s-au familiarizat cu tehnologia de mastering. Acolo am fost interesați de un film subțire de metal, repetând configurația carierelor și terenului pentru contactul electric al maestrului în timpul procesului de electroformare. Acum avem o sarcină oarecum diferită, dar foarte asemănătoare. Trebuie să obținem un film metalic ca o suprafață care reflectă lumina. În cazul DVD-9 și DVD-18, precum și HD DVD și Blu-ray, trebuie să obțineți filme cu caracteristici diferite, deoarece aceștia îndeplinesc diferite sarcini funcționale în proiectarea discurilor.

În stăpânire, nu ne-am preocupat foarte mult de performanța acestui proces. Dar aici productivitatea metalizatorului este foarte tulburătoare pentru noi, pentru că este necesar să păstrăm în ritmul procesului de producție.

Luați în considerare semnificația acestei tehnologii în exemplul DVD-9. Pe L0 cue pentru a obține un film translucid reflectorizant și tac L1 - opac cu reflectivitatea bun, dar denaturând geometria gropi și terenuri. Pentru o acoperire reflectorizantă translucidă din punct de vedere tehnologic, argintul este cel mai potrivit, iar pentru un material opac - în mod tradițional din aluminiu. La aceeași plantă, replicile pulverizate din ambele mașini de turnare prin injecție cu metale diferite, pentru a le face ușor, sunt incomod. Este rezonabil să folosiți două stații de pulverizare, punându-le în fața lor sarcini specifice. Silver replici L0 ar trebui să reflecte în mod fiabil fasciculul laser atunci când citirea datelor din stratul L0 și să treacă în siguranță, incidentul și reflectate de grinzi din stratul L1 pentru citirea informațiilor de la Replica L1. Cum să realizăm acest lucru - vom afla mai târziu.

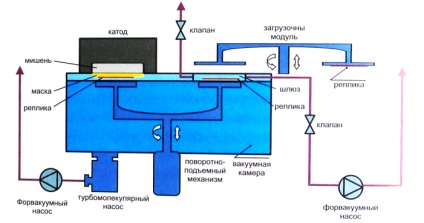

Metalizatorul este o cameră de vid cu două electrozi: un catod (țintă) și un anod (corpul camerei). Electrozii sunt alimentați cu o tensiune de câteva sute de volți, ceea ce provoacă ionizarea gazului de lucru (argon). ioni incarcati pozitiv de gaz de lucru bombardează suprafața țintă și bat atomii de la suprafața materialului țintă (metal) sunt depozitate pe toate suprafețele camerei, inclusiv pe suprafața discului. Pentru a crește rata de depunere pe un câmp electric, un câmp magnetic este suprapus. Acest lucru duce la o creștere a traiectoriilor electronilor ejectat, care, la rândul său, crește probabilitatea de ionizare a gazului de lucru și, în consecință, rata de depunere

În practică, totul este mai complicat. Proiectarea metalei trebuie să fie multicameră și să aibă gateway-uri pentru egalizarea presiunii la încărcarea și descărcarea discurilor. Prin urmare, nevoia de multe sistem de producție de pompare de viteză pentru a crea un vid înalt și multe alte detalii importante, asigura o calitate și de înaltă performanță, cu un ciclu de 2-2,5 secunde. În ansamblu, este necesar să se asigure o densitate uniformă de acoperire pe întreaga suprafață a grosimii necesare, fără așa-numitele "găuri". Pentru replica L0, grosimea argintului este de 7-14 nm, pentru L1, grosimea aluminiului este de 45-55 nm.