Toate detaliile formelor sunt împărțite în două grupe principale:

Primul grup include o matrice, un pumn, inserții și inserții, semne netede și filetate și alte detalii ale matritelor; direct în contact cu plasticul și implicat în modelarea produsului.

Al doilea grup include elemente care furnizează instalația de montare, și direcția de fixare a primului grup de elemente - un suport poanson, ferrule, manșon, și coloana de ghidare, plăci suport și benzi, plăci de încălzire, elemente de fixare, mânere, etc ...

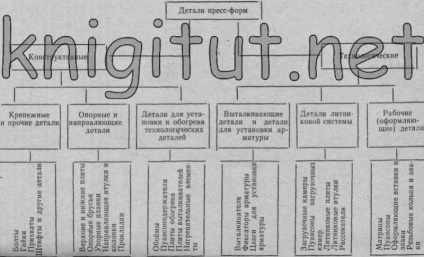

Clasificarea părților prin scopul lor în proiectarea matrițelor este prezentată în Fig. 36.

Fig. 36. Schema de clasificare a pieselor de matriță

Matricea - partea principală a oricărei forme, implicată direct în modelarea suprafeței exterioare a produsului. Forma, dimensiunile și construcția matricei sunt determinate de proiectarea produsului.

În matrițele de presare directă, partea superioară a matricei este destinată încărcării materialului de presare și este o cameră de încărcare.

Mai de încredere în munca matricelor solide, totuși, din cauza complexității fabricării lor, matricea este deseori compusă.

Matricea compozită constă din mai multe elemente presate în cușcă. Eficiența matrițelor cu matrițe compozite și calitatea produselor depind în mare măsură de precizia de montare a părților matricei în articulații și de rezistența fixării acestora în cușcă.

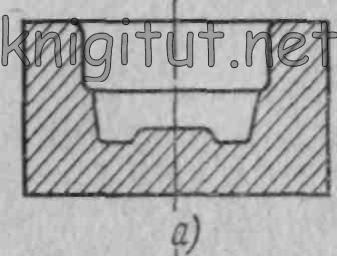

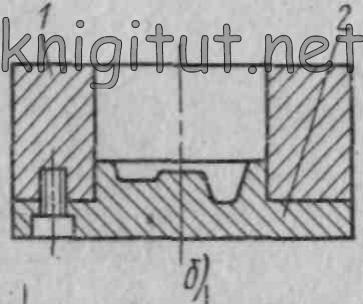

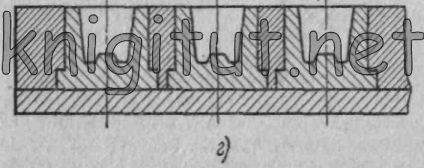

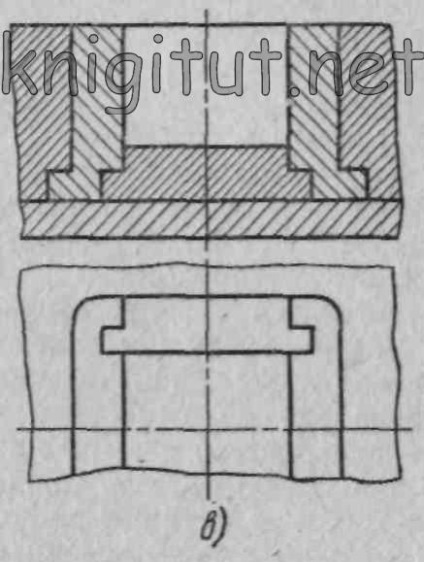

Fig. 37. Construcții de matrițe de matrițe. a - solid, b - pentru presarea produselor cu un contur complex, în-asamblare, г - compus

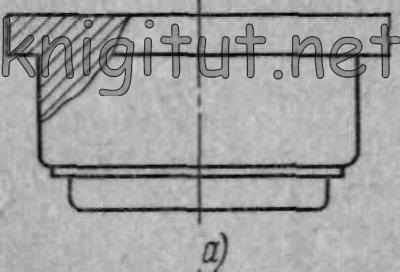

Schema matricei solide este prezentată în Fig. 37, a.

Aceasta este cea mai simplă versiune a designului, în care matricea este una cu camera de încărcare. Partea inferioară este cavitatea de formare, iar partea superioară este destinată așezării materialului de presare înainte de apăsarea și direcția pumnului. Un model similar al matricei este utilizat pentru un produs cu o formă simplă a conturului exterior (de exemplu, rotund, care nu cauzează dificultăți în procesare) și, de asemenea, în absența unor elemente de turnare complexe pe fundul matricei. Cele mai frecvente sunt matricele în matrițe pentru presarea produselor plate.

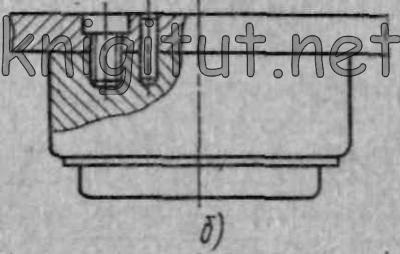

La presarea produselor cu un contur complex, care prezintă dificultăți în prelucrarea matricei, se realizează construcția acesteia, așa cum se arată în Fig. 37, b.

Camera de încărcare 1 este fixată de-a lungul perimetrului părții proeminente a matriței 2, care împiedică plasarea materialului plastic pe planul de îmbinare. Ajustarea atentă a ambelor părți ale matricei este necesară, deoarece materialul de presare, sub presiune mare în goluri, slăbește treptat conexiunea și scoate formularul din ordine.

Un exemplu de proiectare tehnologică a unei matrice prefabricate este prezentat în Fig. 37, c. Toate detaliile matricei din construcția de mai sus sunt fabricate cu aplicarea minimă a metalelor manuale. Prelucrarea precisă a pieselor mașinii de rectificat poate fi ușor asamblată și presată în cușcă.

Clemele sunt de asemenea utilizate în matrițele cu mai multe cavități pentru a instala mai multe matrițe de formare (fig.37, d). În acest caz, costul oțelului scule scump este redus și repararea mucegaiului este facilitată.

Rama cu matricea compozită presată în ea este una dintre părțile cele mai importante ale matriței, deoarece este supusă încărcării principale în timpul presării. Instalarea insuficientă a componentelor matricei compozite în cușcă conduce la apariția de urme de pe suprafața produsului din îmbinarea lor. Formele au tendința de a asigura amplasarea îmbinărilor matricei compozite, a cărui urmă nu afectează aspectul produsului.

Punchul este partea principală a matriței, care formează partea superioară și suprafața interioară a produsului. Într-o matriță de comprimare directă, pumnul transferă presiunea de presare direct pe materialul plastic încărcat în matriță.

În matrițele închise, conturul secțiunii orizontale a pumnului corespunde conturului articolului presat. Pentru a reduce consumul de oțel, sculele sunt de obicei fabricate ca compozite.

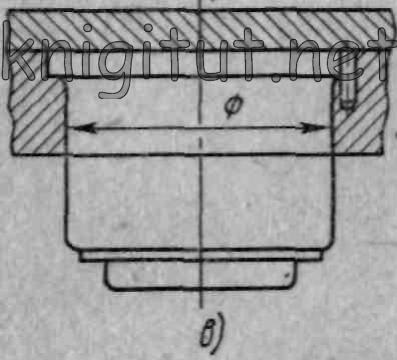

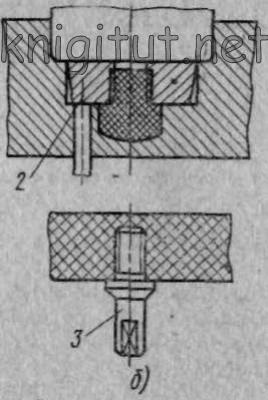

Soiurile cu cel mai simplu design al pumnilor sunt prezentate în Fig. 38.

Proiectarea pumnului, prezentată în Fig. 38, b. Acesta permite utilizarea unei piese de prelucrat cu diametru mai mic decât cea din fig. 38, a și reduce consumul de oțel pentru scule.

Proiectarea perforatorului instalat în suportul de placă-pumn a fost utilizat pe scară largă (fig.38, c). Perforatoare rotunde având pe piesa de lucru elementele de formare, care necesită o anumită orientare în raport cu matricea, sunt fixate de la rotirea în suportul de perforare cu un bolț.

În unitățile universale se folosește un dispozitiv de fixare cu pumn, care asigură înlocuirea rapidă a acestora (Figura 38, d).

Pe suprafața laterală a perforatoarelor în matrițe de presare directă, sunt prevăzute canale (orificii sau planșe) pentru eliberarea excedentului de plastic în timpul presării. Adâncimea canalelor este de 0,15-0,3 mm, în funcție de mărimea punții și de camera de încărcare.

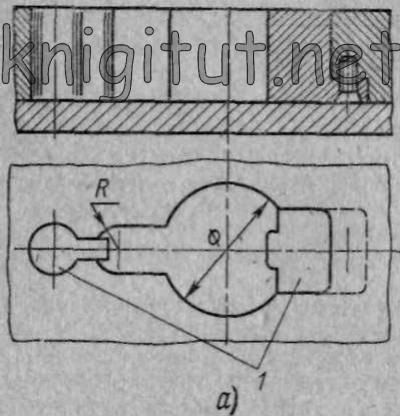

Atunci când se presează produse de formă complexă pentru a facilita prelucrarea pumnului și a matricei, este recomandabil să se realizeze elemente individuale ale acestora sub formă de inserții 1 dintr-o configurație simplă (Figura 39, a). Fabricarea unei matrice de cavități fără inserții este dificilă și necesită prelucrarea metalelor intensivă pentru a obține o clasă ridicată de rugozitate a suprafeței și de dimensiuni precise.

Folosirea inserturilor reduce semnificativ cantitatea de lăcătuș și de depanare și permite utilizarea de strunjire de înaltă performanță.

Fig. 38. Variante de execuție a desenelor

În unele cazuri, piesele de matriță ale matrițelor trebuie să fie instalate într-o matriță sau pumn înainte de fiecare criptare și îndepărtate împreună cu produsul turnat. Astfel de detalii de proiectare se numesc garnituri.

Fig. 39. Inserțiile (a) și inserțiile (b)

Inserțiile sunt comune în construcția matrițelor detașabile, unde dezasamblarea mucegaiului și îndepărtarea produsului sunt efectuate în afara presei (pe o bancă de lucru).

Inserții pe scară largă utilizate în matrițe pentru produse armate complexe și ca elemente de formare a filetului (inele filetate 2 și semne 3).

semne filetate, proiectate în alezajele filetate și inelul filetat, executa un produse filet exterior (Fig. 39 b) se înșurubează după presare prin intermediul unor corpuri speciale.

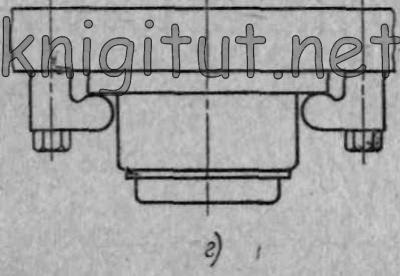

Fig. 40. Opțiuni de proiectare tipice pentru matrițe.

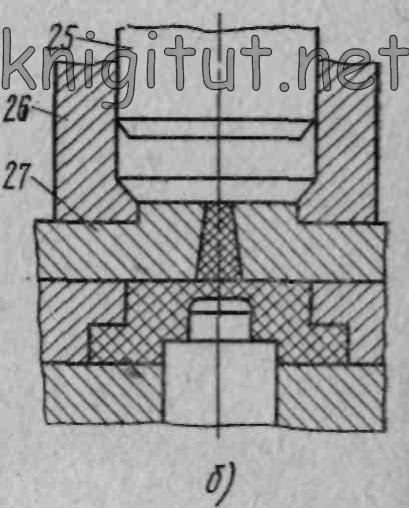

a - presare directă staționară, b - turnare injectabilă detașabilă

Părțile și componentele sistemului sprue, utilizate în matrițe pentru turnare prin injecție și turnare prin injecție, sunt de asemenea incluse în detaliile tehnologice ale matrițelor. Ele sunt bucșe de sprue, separatoare, camere de încărcare cu pumni și alte detalii.

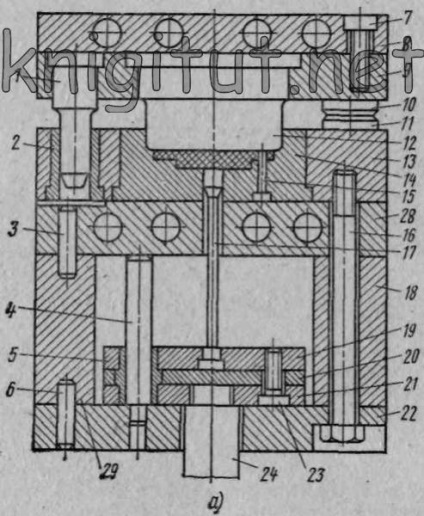

Proiectarea matriței compresive staționare, prezentată în Fig. 40, a, și o parte dintr-o matriță de turnare prin injecție detașabilă (Figura 40, b) ilustrează schema de clasificare a părților matritelor (vezi Figura 36).

Figura prezintă detaliile tehnologice:

lucrătorii - pumnul 12, matricea 14, semnul 15;

părți ale sistemului de rulare - camera de încărcare 26, pumnul camerei de încărcare 25, traversa 27; ejectarea pieselor - ejector 17.

Detalii de proiectare pentru instalare și încălzire - suportul pentru pumn 9, suportul 13, plăcile de încălzire 8 și 28, placa de ejectoare 19;

suport și ghidare - ghidare coloanele 1 și 4, manșonul de ghidare 2 și 5, placa inferioară 22, bare de sprijin 18 și 29, curele de tracțiune și tampoane 10, 11, 20 și 21;

fixarea și altele - șuruburile 7, 16 și 23, știfturile 3 și 6, tija 24.