Caracteristicile tehnologice ale proceselor de procurare.

1. Metode de obținere a semifabricatelor

piese de mașini fabricate din oricare semi obținute din segmente laminate de diferite forme (cerc, hexagon, foi, etc.) sau a pieselor obținute prin turnare, tratament de presiune, presare, etc.

Piesa de prelucrat diferă de piesă prin faptul că suprafețele sale sau o parte a suprafețelor au alte dimensiuni (în direcția creșterii sau descreșterii de la dimensiunea nominală) și o altă formă (adesea în direcția simplificării). În unele procese de procurare, semifabricatele pot fi produse fără prelucrare ulterioară (de exemplu, șuruburi, șuruburi, degete, axe etc.).

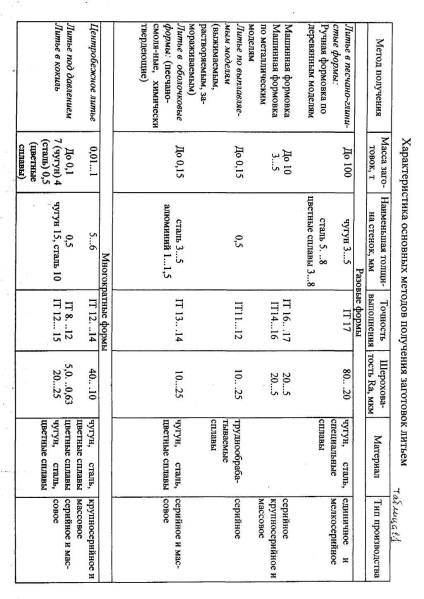

Există următoarele metode pentru obținerea spațiilor libere Fig. 1. În cadrul fiecărei metode există specii cu o caracteristică corespunzătoare pentru precizie, parametrii de rugozitate și alți indicatori din tabelele 1 și 2

Fig.1. Metode de obținere a semifabricatelor

Turnarea - turnarea metalelor topite în forme adecvate, a căror cavitate corespunde conturului piesei de prelucrat. După întărire, piesa de prelucrat are forma și dimensiunile specificate în desenul său.

Tratament sub presiune - formarea din plastic a unui metal încălzit sau rece, care îi conferă o formă și dimensiuni apropiate de forma și dimensiunile piesei.

Tăierea de la produse lungi prin tăiere mecanică sau termică (de exemplu, semifabricate pentru arbori din bare rotunde, semifabricate pentru flanșe din tablă).

Metode combinate de obținere a semifabricatelor (de exemplu, turnarea și sudarea, lungimea produselor lungi și sudarea etc.).

Esența turnătoriei

Turnătorie - procesul de fabricare a metalelor și a aliajelor de semifabricate și articole numite turnări. Turnările sunt realizate în principal din metale pure, dar din aliajele lor - fontă, oțel, bronz, alamă, aluminiu și alte aliaje. Esența producției de turnătorie este producția de lichid, adică încălzit peste punctul de topire, aliajul compoziției chimice necesare și turnându-l în forma pregătită anterior. Când se răcește, metalul se solidifică și păstrează configurația matriței.

Fabricarea pieselor și semifabricatelor prin turnare este cel mai economic proces tehnologic. Formele în care se toarnă metalul lichid sunt fabricate în diverse moduri și din diferite materiale. Dimensiunile interne ale matrițelor depășesc ușor dimensiunile pieselor turnate, deoarece metalul introdus în matriță este redus în volum atunci când este solidificat și răcit. În majoritatea cazurilor, matrițele sunt folosite pentru a produce o singură turnare, după care sunt distruse.

Cea mai obișnuită metodă de turnare este turnarea în forme de nisip-argilă. Aproximativ 80% din toate piesele turnate sunt produse în astfel de forme.

În multe cazuri, precizia și rugozitatea suprafeței pieselor turnate obținute în forme de nisip-argilă nu îndeplinesc cerințele ingineriei moderne. Prin urmare, utilizarea de metode speciale pentru prepararea de piese turnate: turnare în forme metalice (turnare) fără a forța de presiune și o presiune pozitivă (turnare prin injecție), turnare în matrițe rotative metalice (turnare prin centrifugare) și matrițe de coajă, turnare de investiții.

Turnarea într-o formă de nisip-lut.

Atunci când se toarnă în acest fel, cavitatea matriței în care se toarnă metalul se face folosind un model, cutii de formare (flacon), plăci de model, tije și mărci. Modelele sunt realizate fie din lemn, fie din plastic, fie din metal (aliaje de aluminiu). Dulapurile de formare sunt realizate fie din lemn, fie din aliaje de aluminiu. Amestecul de formare în care este creată cavitatea constă din nisip de cuart de diferite granularități, argilă, aditiv

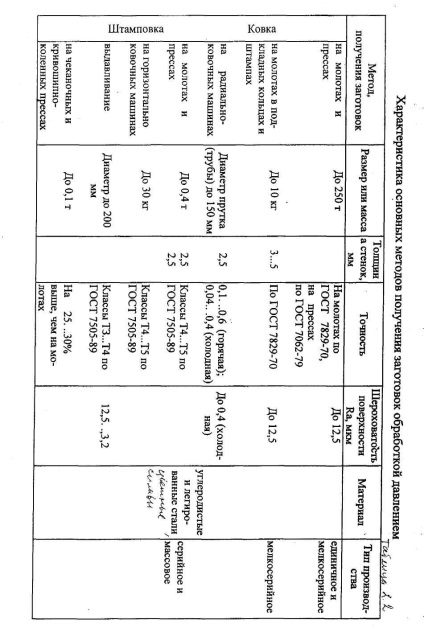

(făină de lemn, funingine, păcură etc.). În Fig. 1 prezintă un ansamblu de formare a cărui cavitate este formată în jumătatea inferioară și superioară a matrițelor.

Fig.1 Forma este asamblată.

Ansamblu de matriță 1,2- inferior și superior

3-cavitate (forma)

4- amestec de turnare

Vas cu 5 găuri

7 - canalul de alimentare cu metale în cavitate

8 canale pentru ieșirea apei formate și a vaporilor de gaz (vapori). piesă turnată

este considerată completă atunci când metalul apare prin canalele 8. După

Amestecul de formare este distrus și piesa de prelucrat este îndepărtată

Avantajele turnării în formă de nisip-argilă:

Posibilitatea obținerii de piese turnate cu o gamă largă de dimensiuni și

greutate; Economia obținerii de spații libere într - o singură și

producția la scară mică. Dezavantaj - ca regulă, formează

aplicată o dată. De exemplu, conform schemei din figura 2, pentru extragerea materialului de turnare

Partea superioară a mucegaiului trebuie să descompună forma.

3. Turnarea sub formă de metal este utilizată în condițiile producției de serie și de mari dimensiuni, în acest caz costul mucegaiului este descompus în lot de piese (până la 800 bucăți)

În formele metalice, pentru a elimina arderea metalelor pe pereții matriței, se aplică un strat de căptușire de la 1 mm la 3,5 mm grosime. Este realizat din nisip quartz, sticlă lichidă și amestecuri de întărire rapidă. Formele metalice sunt încălzite la 350 ° C când se toarnă metal.

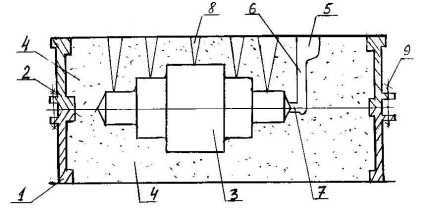

Fig. Asamblarea matrițelor metalice.

1,2-inferior și jumătate superioară mucegai

Cavitatea 3 a mucegaiului

4 - Tijă simultan servește drept sprue

5 canale de alimentare metalică cu cavitatea

6 - semn inelar pentru formarea canelurilor trapezoidale

Avantajele acestei metode:

1) forme metalice pot fi folosite în mod repetat;

2) piesele de turnare sunt obținute mai calitativ, forma piesei de prelucrat este mai apropiată de forma și dimensiunile piesei.

Prelegere 3.3.1. Proces tehnologic de tratament sub presiune

procesele de tratare sub presiune prevăzute obținerea piese auto sau instrument de impact putere în țagle inițială a unui material ductil, deci există o simplă transformare a preformei pentru a forma un complex de același volum.

Tratamentul sub presiune nu numai că obține forma dorită în dimensiunile semifabricatelor (pieselor), dar asigură și precizia dimensională, rugozitatea și condițiile de suprafață necesare, în conformitate cu cerințele tehnice.

Baza fizică și mecanică a tratamentului sub presiune.

Tratamentul sub presiune se bazează pe capacitatea materialelor de a suferi deformări plastice. Cu forța instrumentului, energia potențială a unui solid crește la o anumită limită, după care atomii sunt deplasați la o distanță mai mare decât interatomul și rămân în noile poziții de echilibru stabil. Suma acestor deplasări creează o deformare plastică, cu o schimbare în forma și dimensiunea solidului.

rezistența la deformare și ductilitate a metalului depinde de compoziția sa chimică (de exemplu, conținutul de carbon, care scade odată cu creșterea ductilitate și duritatea crescută), rata de temperatură și tulpina. Creșterea temperaturii conduce la o creștere a ductilității și la o reducere a forțelor de deformare. În acest scop, preformele sunt încălzite în respectivele dispozitive de încălzire.

Cu o deformare plastică rece, formele și dimensiunile bobinelor metalice se schimbă, ele sunt zdrobite și întinse în direcția fluxului de plastic, creând o anumită microstructură. Distorsiunea rețelei de cristal conduce la stres în metal, o schimbare a proprietăților mecanice și fizico-chimice ale metalului, denumită întărire (întărire).

3.1. Tipuri de formare a metalelor

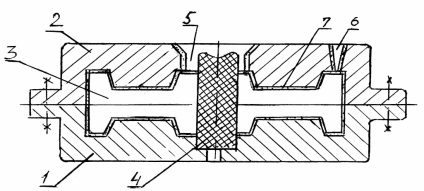

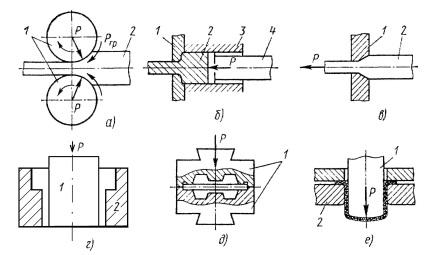

Fig. 2 Schemele tipurilor principale de formare a metalelor

Principalele soiuri ale unor astfel de procese sunt rularea, presarea și desenul;

Să obțină părți sau semifabricate având aproximativ forma și dimensiunile pieselor finite și care necesită tăiere prin tăiere doar pentru a le da dimensiunile finale și pentru a obține o suprafață de o anumită calitate; Forjarea și ștanțarea sunt principalele soiuri ale unor astfel de procese.

Milling (Fig. A) sertizarea piesei 2 între rolele rotative ale forțelor de frecare F 1. mp semifabricat este trasată între role și forța P normală la suprafața cilindrilor reduc dimensiunile transversale ale piesei.

Apăsarea (Fig. B) constă în perforarea piesei de prelucrat 2 fiind în formă închisă prin deschiderea matriței 3. 1. în care forma și dimensiunile extrudat porțiunii secțiunii transversale a semifabricatului corespunzătoare formei și dimensiunilor deschiderii matriței și lungimea sa este proporțională cu relativă ariile secțiunilor transversale ale țaglei inițiale și partea extrudată și deplasarea sculei de presare 4.

Desenul (figura C) constă în tragerea piesei de prelucrat 2 prin cavitatea conică a matricei 1; aria secțiunii transversale a piesei de prelucrat este redusă și ia forma secțiunii transversale a deschiderii matriței.

Forjarea (figura D) modifică forma și dimensiunile piesei de prelucrat 1 prin aplicarea succesivă a sculei universale 2 pe părțile individuale ale piesei de prelucrat.

Ștanțarea modifică forma și dimensiunile piesei de prelucrat folosind o unealtă specializată - o ștampilă (se face o ștampilă pentru fiecare piesă). Există ștampilarea tridimensională și coală. În forjare de metal die profilat (fig. D) pe piesa de prelucrat, care este în general un segment dintr-un bar instrument specializat afectează - ștampila 1 și metalul umple cavitatea matriței, dobândirea formei și dimensiunilor sale.

Materiale pentru pregătirea cursului numărul 2

"Caracteristicile tehnologice ale proceselor de procurare"

[7, pp.192-195]; [1, pp. 316-354; 416-424]

Alegerea metodei de obținere a piesei de prelucrat.

Metoda de fabricare a piesei este selectată luând în considerare: materialul piesei și configurația acesteia; masa, precizia necesară a dimensiunilor și a calității suprafeței; volumul de ieșire; costul recoltării și prelucrarea ulterioară a acesteia.

Materialul piesei poate fi factorul determinant în alegerea metodei de obținere a piesei de prelucrat. De exemplu, din fontă, semifabricatele sunt obținute numai prin turnare, forjarea sau ștanțarea semifabricatelor din fontă este imposibilă din cauza plasticității scăzute (fragilitate). Același lucru se aplică și aliajelor nedeformabile individuale de metale neferoase (bronz).

Mărimea, greutatea și configurația piesei limitează alegerea metodei de obținere a piesei de prelucrat. De exemplu, turnarea prin injecție este limitată la o masă de aliaje de până la 150 kg. Forme complexe (de exemplu, părți ale corpului) sunt obținute în mod avantajos prin turnare decât prin tratament sub presiune, în care sunt necesare prese puternice și ștampile scumpe de dimensiuni mari. Volumul lotului de semifabricate lansate simultan în producție influențează în mod semnificativ alegerea metodei și economia de obținere a țaglei.

Program anual pentru eliberarea pieselor pe tipuri de producție Tabelul 4.

Arta similara:

Caracteristicile magazinelor și magazinelor pregătitoare ale producției principale a NKMZ

Raport de practica >> Industrie, productie

perspectiva dezvoltării sale durabile. Scurtă descriere a magazinelor și magazinelor pregătitoare ale principalei producții de industria metalurgică, introducerea unor noi procese tehnologice în producția de achiziții. noi clase de oțel și.

Proces tehnologic de prelucrare termică a pieselor de mașină

Carte >> Industrie, fabricare

parametrii piesei finite și reducerea complexității operațiunilor de recoltare. În producția de mașini și reparații mecanice. scopul de a da caracteristicile tehnice necesare. Dezvoltarea procesului de tratament termic începe cu un studiu.

Pregătirea tehnologică a producției de mașini-construcție

Cursuri >> Industrie, producție

produse cu un studiu de fezabilitate; caracteristicile tehnologice ale proceselor tipice de procurare; dezvoltarea proceselor tehnologice de prelucrare și asamblare; tehnică.

Tipuri de producție și elemente ale proceselor tehnologice. Prelucrarea la temperaturi ridicate a combustibililor

caracteristicile care determină caracteristicile organizaționale și tehnologice ale procesului de producție. efectuat ca pe. ateliere de lucru, secție de procurare, ateliere independente pentru fabricarea echipamentelor și echipamentelor non-standard.

Proces tehnologic de asamblare și sudare a cadrului frontal al cabinei MAZ

Lucrări de absolvire >> Industrie, producție

Proces tehnologic de asamblare și sudare a cadrului frontal al cabinei MAZ 2.1 Dezvoltarea procesului tehnologic de recoltare. La utilizarea acestui amestec, caracteristicile tehnologice ale procedeului de sudare sunt îmbunătățite, iar calitatea cusăturilor este îmbunătățită.