În prima decadă a secolului al XX-lea, 38% din toate mașinile din SUA au lucrat la electricitate - și acest procent a scăzut la aproape zero, odată cu creșterea dominării ICE în anii 1920. Dorința zilei de a economisi energie și de a reduce emisiile nocive a inspirat o nouă viață în vehiculele electrice, însă costurile lor ridicate și kilometrajul limitat au avut loc în timp.

Majoritatea încercărilor de a rezolva aceste probleme sunt legate de îmbunătățirea bateriilor. Desigur, îmbunătățirea sistemelor de stocare a energiei electrice, fie că este vorba de baterii sau pile de combustie, ar trebui să facă parte din orice strategie pentru a îmbunătăți mașinile electrice, dar există potențial de îmbunătățire în alte componente fundamentale ale mașinii: în motor. În ultimii patru ani am lucrat la un nou concept de motor electric de tracțiune folosit în mașinile electrice și camioanele. Ultima noastră dezvoltare îmbunătățește considerabil eficiența în comparație cu modelele convenționale - suficient pentru a face vehiculele electrice mai practice și mai accesibile.

In ultimul an am demonstrat performanta motorului nostru in testele de laborator complete, și chiar înainte de introducerea în mașină este departe, avem toate motivele să credem că acolo se va dovedi a fi la fel de bun. Motorul nostru va fi capabil să mărească kilometrajul vehiculelor electrice moderne, chiar dacă nu realizăm progrese în tehnologia acumulatorilor.

Pentru a înțelege complexitatea sarcinii noastre, este necesar să reamintim elementele de bază ale circuitului motorului electric (EM). În comparație cu ICE EM este mai simplu, ele au doar câteva componente critice. Mecanica necesită o carcasă. Se numește stator, pentru că nu se mișcă. Necesită un rotor, un arbore rotativ și creează un cuplu. Pentru ca motorul să funcționeze, statorul și rotorul trebuie să interacționeze cu magnetismul, transformând energia electrică într-una mecanică.

Conceptele motoarelor diferă precis în domeniul interfețelor magnetice. În motoarele cu curent continuu, curentul trece prin perii care alunecă de-a lungul nodului colector. Curentul trece prin colector și transferă energia către bobina de pe rotor. Bobina este respinsă de magneți permanenți sau electromagneți de stator. Periile care alunecă pe colector schimbă periodic direcția curentului, iar magneții rotorului și statorului se resping reciproc, din nou și din nou, ca urmare a rotirii rotorului. Cu alte cuvinte, mișcarea de rotație este asigurată de un câmp magnetic variabil produs de un colector care leagă bobinele la o sursă de curent și schimbă ciclic direcția curentului în timpul rotirii rotorului. Cu toate acestea, această tehnologie limitează cuplul și suferă uzură; nu mai este folosit în tracțiunea EM.

În mașinile electrice moderne, curentul alternativ este utilizat de la invertor. Aici, în stator, nu în rotor, se creează un câmp magnetic rotativ dinamic. Acest lucru face posibilă simplificarea schemei de rotoare, care este de obicei mai complexă decât statorul, ceea ce facilitează toate sarcinile legate de dezvoltarea EM.

Există două tipuri de motoare de curent alternativ: asincrone și sincrone. Ne vom concentra pe sincron, pentru că de obicei funcționează mai bine și mai eficient.

Sistemul avansat de răcire conduce lichidul direct prin bobină (în partea stângă) și nu prin carcasa motorului (dreapta)

Motoarele sincrone sunt, de asemenea, de două tipuri. Mai popular este o mașină sincronă cu magnet permanent (PMSM), folosind magneți permanenți încorporați în rotor. Pentru a se roti, în stator este organizat un câmp magnetic rotativ. Acest câmp este obținut din cauza înfășurării statorului conectat la sursa de curent alternativ. În timpul funcționării, polii magneților permanenți ai rotorului sunt captați de câmpul magnetic rotativ al statorului, ceea ce determină rotirea rotorului.

Un astfel de sistem, folosit în modelele Chevrolet Volt și Bolt, în BMW i3, în Nissan Leaf și multe alte mașini, poate atinge o eficiență maximă de 97%. Magneții permanenți sunt de obicei realizați din elemente de pământuri rare; exemplele vii sunt magneții neodymi foarte puternici, dezvoltați în 1982 de General Motors și Sumitomo.

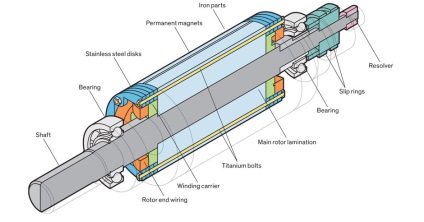

Motoarele sincrone cu polul [mașinile sincrone cu polul opus (SPSM)] nu folosesc permanent, ci electromagneții în interiorul rotorului. Polonezii sunt bobine sub formă de țevi, îndreptate spre exterior, ca spițele unei roți. Aceste electromagneți din rotor sunt alimentate de o sursă de curent continuu conectată la acestea prin inele de contact. Inelele de contact, spre deosebire de colector, nu modifică direcția curentului. Polul nordic și sud al rotorului este static, iar periile nu se uzează atât de repede. Ca și în cazul PMSM, rotația rotorului se datorează rotirii câmpului magnetic stator.

Din cauza necesității de a alimenta electromagneții rotorului prin inelele de contact, aceste motoare sunt, de obicei, ușor sub eficiența de vârf - în intervalul de la 94 la 96%. Avantajul față de PMSM constă în adaptabilitatea câmpului rotorului, care permite rotorului să producă un cuplu mai eficient la viteze mai mari. Eficiența totală utilizată pentru overclockarea mașinii crește. Singurul producător de astfel de motoare în mașinile de producție este Renault cu modelele sale Zoe, Fluence și Kangoo.

A doua abordare a îmbunătățirii raportului putere-greutate este creșterea rezistenței câmpului magnetic, care mărește cuplul. Acesta este sensul de a adăuga un miez de fier la bobină - deși acest lucru crește greutatea, dar în același timp crește densitatea fluxului magnetic cu două ordine de mărime. În consecință, practic toate EM-urile moderne folosesc nuclee de fier în stator și rotor.

Cu toate acestea, există un minus. Atunci când intensitatea câmpului crește până la o anumită limită, fierul pierde posibilitatea creșterii densității fluxului. La această saturație poate fi ușor afectată prin adăugarea de aditivi și prin varierea procesului de fabricație de fier, dar, de asemenea, cele mai eficiente materiale sunt limitate la 1,5 V * s / m 2 (volți pe secundă pe metru pătrat, sau tesla, T). Numai materialele foarte scumpe și rare de fier-cobalt în vid pot atinge densități de flux magnetic de 2 T sau mai mult.

Și, în sfârșit, cel de-al treilea mod standard de creștere a cuplului - amplificarea câmpului prin amplificarea curentului care trece prin bobine. Din nou, există limitări. Creșteți curentul și creșteți pierderea de rezistență, reduceți eficiența și există căldură care poate deteriora motorul. Pentru fire, pot fi utilizate metale care conduc curentul mai bine decât cuprul. Firele de argint sunt de asemenea disponibile, dar utilizarea lor într-un astfel de dispozitiv ar fi absurd de costisitoare.

Singura modalitate practică de creștere a curentului este de a controla căldura. Soluțiile de răcire avansate conduc lichidul imediat lângă bobine și nu mai departe de ele, în afara statorului.

Toți acești pași vă ajută să îmbunătățiți raportul greutate-putere. În mașinile electrice de curse, unde costul nu contează, motoarele pot ajunge la 0,15 kg pe kilowatt, comparabil cu cel mai bun ICE de la Formula 1.

Deci, acest lucru se poate face într-adevăr dacă costul nu te deranjează. Principala întrebare este dacă este posibil să se utilizeze astfel de tehnologii de îmbunătățire a eficienței în producția de masă, într-o mașină pe care ați putea cumpăra? Am creat un astfel de motor, deci răspunsul la întrebare este pozitiv.

Am început cu o idee simplă. Electromotoarele funcționează bine atît în rolul motoarelor, cît și în rolul generatoarelor, deși pentru electromobile nu este necesară o astfel de simetrie. Pentru masina aveti nevoie de un motor care functioneaza mai bine in rolul unui motor decat in rolul unui generator - acesta din urma este folosit numai pentru a incarca bateriile cu frânare regenerabila.

Pentru a înțelege această idee, ia în considerare activitatea motorului PMSM. În acest motor, mișcarea este creată de două forțe. În primul rând, forța datorată magneților permanenți din rotor. Când curentul trece prin bobinele de cupru ale statorului, ele creează un câmp magnetic. În timp, curentul trece de la o bobină la alta și face ca câmpul magnetic să se rotească. Câmpul rotativ al statorului atrage magneții permanenți ai rotorului și începe să se miște. Acest principiu se bazează pe forța Lorentz care afectează mișcarea unei particule încărcate într-un câmp magnetic.

Dar EM-urile moderne primesc o parte din energie din rezistența magnetică - forța care atrage blocul de fier la magnet. Câmpul stator rotativ atrage atât magneții permanenți cât și fierul rotorului. Forța Lorentz și rezistența magnetică funcționează una lângă cealaltă și - în funcție de circuitul motorului - sunt aproximativ egale unul cu celălalt. Ambele forțe sunt aproximativ egale cu zero când câmpurile magnetice ale rotorului și statorului sunt egale. Pe măsură ce unghiul dintre ele crește, motorul generează energie mecanică.

Într-un motor sincron, câmpurile statorului și rotorului funcționează împreună, fără întârzierile care există în mașinile asincrone. Câmpul statorului este la un anumit unghi față de câmpul rotorului, care poate fi ajustat în timpul funcționării pentru a obține o eficiență maximă. Unghiul optim pentru crearea unui cuplu la un curent dat poate fi calculat în avans. Apoi se reglează, pe măsură ce se schimbă curentul, la sistemul electronic de putere, oferind curent alternativ la înfășurarea statorului.

Dar aici este problema: când câmpul statorului se mișcă în raport cu poziția rotorului, forța Lorentz și rezistența magnetică cresc sau scad. Rezistența Lorentzului crește printr-un sinusoid, atingând un vârf la 90 de grade față de punctul de referință (de la punctul în care sunt aliniate câmpurile statorului și rotorului). Rezistența rezistenței variază ciclic de două ori mai rapid, atingând astfel un vârf la 45 de grade.

Deoarece forțele ating maximul în diferite puncte, forța maximă a motorului este mai mică decât suma părților sale. Să admitem, la un anumit motor, la un anumit moment de lucru, că unghiul optim pentru o forță maximă de forță va fi de 54 de grade. În acest caz, acest vârf va fi cu 14% mai mic decât vârfurile totale ale celor două forțe. Acesta este cel mai bun compromis posibil al acestei scheme.

Dacă am putea remake acest motor pentru ca cele două forțe să atingă un maxim într-un moment al ciclului, puterea motorului ar crește cu 14% complet liberă. Ai pierde doar eficiența muncii ca generator. Dar noi, după cum vom arăta mai jos, am găsit o modalitate de a restabili și această abilitate, astfel încât motorul să poată recupera mai bine energia în timpul frânării.

Dezvoltarea unui câmp motor de leveling ideal nu este o sarcină ușoară. Problema este combinarea dintre PMSM și SPSM într-o schemă nouă hibridă. Rezultatul este un motor sincronal hibrid cu o axă de rezistență magnetică deplasată. De fapt, acest motor utilizează atât fire cât și magneți permanenți pentru a crea un câmp magnetic în rotor.

Alții au încercat să lucreze în această direcție și apoi au respins această idee - dar au vrut să utilizeze magneți permanenți numai pentru a întări câmpul electromagnetic. Inovația noastră constă în utilizarea numai a magneților pentru a oferi o formă exactă câmpului pentru a alinia în mod optim cele două forțe - forța Lorentz și rezistența magnetică.

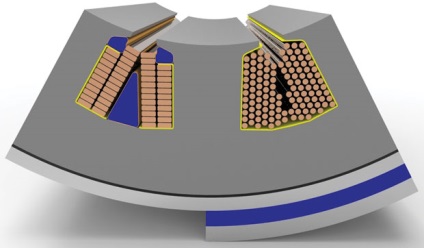

Principala problemă în dezvoltarea a fost căutarea unui design al rotorului care ar putea schimba forma câmpului, rămânând suficient de puternic pentru a se roti la viteze mari fără a se rupe în același timp. În centrul schemei noastre se află o structură multi-strat a rotorului, care poartă o înfășurare de cupru pe miezul de fier. Am lipit magneții permanenți la poli de miez; Piroane suplimentare împiedică plecarea lor. Pentru a păstra totul în loc, am folosit pini puternici și ușori de titan, trecuți prin poliii rotorului, atrasi de nuci la inelele din oțel inoxidabil.

De asemenea, am găsit o modalitate de a elimina lipsa motorului original, reducând cuplul în timpul funcționării generatorului. Acum putem schimba direcția câmpului în rotor astfel încât generarea în timpul frânării regenerative să funcționeze la fel de eficient ca și modul motor.

Acest lucru ne-am atins, schimbând direcția curentului în bobina rotorului în timpul funcționării în modul generator. Funcționează așa. Imaginați-vă vederea inițială a rotorului. Dacă mergeți de-a lungul perimetrului său, veți găsi o anumită secvență de poli de nord și sud de surse electromagnetice (E) și magnetice permanente (P): NE, NP, SE, SP. Această secvență se repetă de câte ori există perechi de pol în motor. Schimbând direcția curentă în bobină, schimbăm orientarea polilor electromagneți și numai ei, ca rezultat, secvența se transformă în SE, NP, NE, SP.

După ce ați studiat aceste două secvențe, veți vedea că a doua este similară celei dintâi, mergând înapoi. Aceasta înseamnă că rotorul poate fi utilizat în modul motor (prima secvență) sau în modul generator (a doua), când curentul din rotor inversează direcția. Astfel, mașina noastră funcționează mai eficient decât motoarele convenționale, atât ca motor cât și ca generator. Pe prototipul nostru, schimbarea direcției curente nu durează mai mult de 70 ms, ceea ce este suficient de rapid pentru mașini.

Anul trecut am construit un motor prototip pe o bancă de lucru și i-am supus testelor aprofundate. Rezultatele sunt clare: cu aceeași electronică de putere, parametri statorici și alte limitări ale motorului convențional, mașina este capabilă să livreze cu aproximativ 6% mai mult cuplu și cu 2% mai multă eficiență în vârf. În ciclul de conducere, rezultatele sunt chiar mai bune: necesită 4,4% mai puțină energie. Aceasta înseamnă că o mașină care călătorește cu o singură încărcare de 100 km va conduce 104,4 km cu acest motor. Kilometri suplimentari ajung la noi aproape pentru nimic, deoarece în schema noastră există doar câteva părți suplimentare, mult mai puțin costisitoare decât bateriile suplimentare.

Am contactat mai mulți producători de echipamente și am găsit conceptul interesant, deși va dura mult timp înainte de a vedea unul dintre aceste motoare asimetrice într-o mașină de producție. Dar, după ce a apărut, va deveni un nou standard, deoarece extragerea tuturor beneficiilor posibile din energia disponibilă este o prioritate atât pentru producătorii auto, cât și pentru întreaga societate.