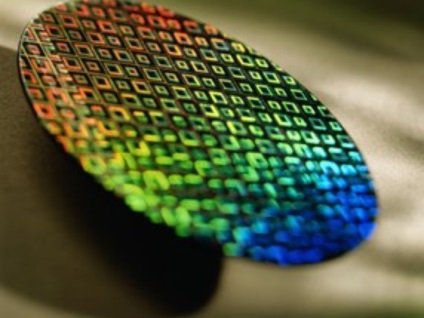

Crearea microcircuitelor pe placi de siliciu

1. În primul rând, substratul este pregătit: lustruirea mecanică și chimică este utilizată pentru a obține o suprafață plană fără defecte mecanice [5]. Prelucrarea plăcilor se efectuează în conformitate cu a 14-a clasă de puritate, cu o abatere de la planeitatea de cel mult 1 μm.

2. În anumite etape ale ciclului, este necesar să se creeze un strat semiconductor suplimentar pe suprafața substratului. Acest lucru se realizează prin creșterea epitaxială atomilor de siliciu pe substrat, în care stratul este format pe acesta, a cărui structură cristalină este similară cu structura substratului. Această metodă se numește homoepitaxy și folosite pentru a creste stratul de cristal, care este mai pur decât inferior singur cristal și să fie capabil să primească straturi de siliciu suplimentare având diferite concentrații de impurități, influențând astfel proprietățile sale semiconducting.

3. Următorul pas este creat pe stratul protector de suprafață a substratului: în cazul plachete de siliciu utilizate pentru această suprafață de oxidare, prin care se formează un strat subțire de SiO2. Cu toate acestea, recent, în loc de dioxidul de siliciu tradițional, Intel a început să utilizeze un dielectric de mare k, bazat pe oxizi și silicați ai hafniului. Înaltul k în denumire înseamnă o constantă a permitivității (k) mai mare decât cea a silicei convenționale. Un strat de înaltă k dielectric făcut aproximativ de două ori mai gros decât SiO2 convențional, dar datorită acestui curent de scurgere, cu o capacitate comparabilă poate fi redusă la o sută de ori. Acest lucru ne permite să continuăm miniaturizarea procesatorilor, prevăzută de legea lui Moore. Cu silice convențională ar fi imposibilă, deoarece grosimea stratului de SiO2 este mai mic de doi nanometri incep sa afecteze efectele cuantice care conduc la o probabilitate mare de electroni hopping și, prin urmare, un puternic curenți de scurgere, din cauza care există o energie depășire semnificativă precum și eșecuri lucrarea procesatorului [6].

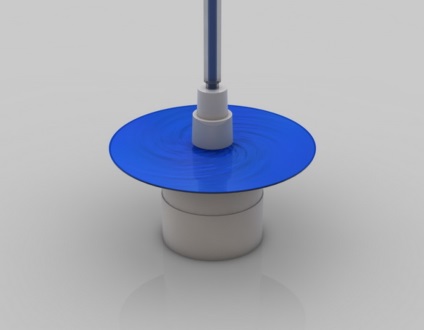

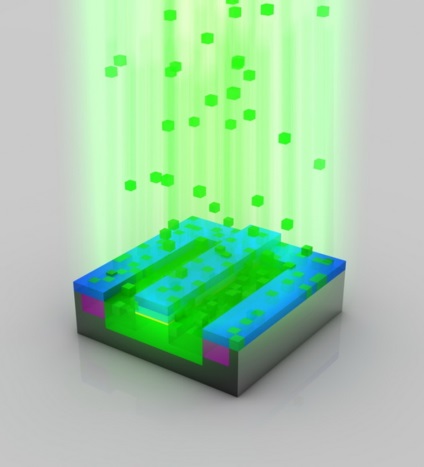

4. Apoi, pe substrat se aplică un strat fotorezist [7]. material fotosensibil polimeric care își schimbă proprietățile sub influența radiației [8]. Expunerea (adică expunerea care conduce la o modificare a solubilității) este realizată cu lumină ultravioletă (fotolitografie), un fascicul de electroni (fascicul de electroni litografie) sau moale radiație X (litografia cu raze X). Expunerea fie distruge polimerul (fotorezist pozitiv) sau, invers, se produce polimerizarea și scade solubilitatea sa într-un solvent special (fotorezist negativ). Rezoluția (adică numărul elementelor minime pe unitate de lungime) ale fotorezistului pozitiv este considerată mai mare, ceea ce a dus la utilizarea mai largă a acestuia. Cele mai frecvent utilizate fotorezistului sunt, respectiv, Fotorezistul pozitive sunt sensibile la radiațiile UV, care sunt utilizate ca sensibilizați și polimetacrilați arilsulfoefiry folosind rășini fenolice. La fabricarea plăcilor de circuite imprimate folosesc două tipuri de bază de fotorezist: fotorezist film uscat, care este lipit de materialul prin intermediul unui laminator și un aerosol, aplicat un strat subțire pe un substrat rotativ.

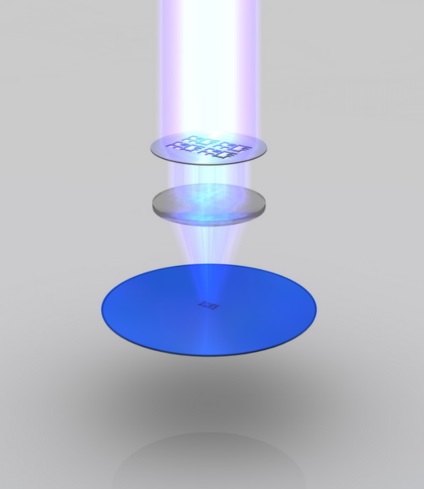

5. Apoi, substratul cu stratul fotorezist este supus iradierii ultraviolete. Reacția chimică care apare în strat sub influența ultravioletului este foarte asemănătoare cu reacția din film care apare în timpul fotografiei. Ca urmare a iradierii, structura polimerică a fotorezistului este distrusă, ceea ce o face solubilă. Iradierea părților substratului are loc cu ajutorul unui aparat foto care funcționează ca un șablon. Cifra de pe fotosensorii moderne este de obicei de 4 ori mai mare (pe o scară liniară) decât modelul rezultat pe o placă de semiconductori. Imaginile sunt reduse folosind lentile speciale pentru a reduce numărul de greșeli în timpul iradierii fotorezistului. Pentru a crea un procesor, este posibil să aveți nevoie de până la 30 de fotosudări diferite. Sub radiația ultravioletă, măștile permit crearea unor zone structurale diferite ale microcipului. În timpul producerii procesorului, această etapă se repetă pe măsură ce straturile sunt aplicate una la cealaltă. Operațiile de expunere și aliniere necesită echipamentul cel mai sofisticat și de precizie. Setarea de expunere și înregistrare constă într-un sistem optic (microscop), un mecanism de potrivire și o sursă de radiații ultraviolete. În primele etape ale dezvoltării sistemelor de aliniere, sarcina cea mai dificilă a fost implementarea mecanismului deplasărilor precise. În prezent, situația sa schimbat într-o oarecare măsură: precizia alinierii este limitată de microscoape, care necesită o mărire variabilă, câmpuri mari de vizibilitate și distanțe de lucru, precum și o rezoluție ridicată [9].

6. După iradierea cu ultraviolete, stratul fotorezist, pe care radiația a căzut, se dizolvă complet. Rezistența pozitivă este bine îndepărtată de o soluție rece de potasiu caustic de 10-15%, dar după aceea este necesară o spălare atentă, deoarece ionii de metale alcaline sunt adsorbiți activ pe suprafața substratului. În tehnologia plană, unde ionii de metale alcaline pot provoca instabilitatea filmului dielectric, scutirea trebuie eliminată prin fierbere în acid sulfuric pur28. Ca urmare, secțiunile stratului rămân acoperite cu o mască. Stratul fotorezist protejează materialele de substrat care nu trebuie gravate. Și zonele iradiate sunt gravate prin gravură chimică lichidă sau ionică fizică. Pentru gravarea lichidă a dioxidului de siliciu se utilizează compoziții bazate pe acid fluorhidric și fluorură de amoniu [10]. Lichidul gravat are o selectivitate ridicată, dar nu are loc numai într-o direcție perpendiculară pe suprafața substratului, dar și orizontal, sub stratul rezistent. Ca rezultat, părțile modelului gravat sunt mai mari decât dimensiunile corespunzătoare ale măștii. Din metodele fizice uscate, cel mai adesea se utilizează gravarea cu ioni reactivi, în care substratul acoperit cu o mască este expus acțiunii unui plasmă excitată de un câmp electric de înaltă frecvență. Pentru fiecare material supus unei gravuri uscate, se selectează gazul reactiv adecvat. Astfel, siliciul și compușii săi sunt gravate cu clor și plasmă care conține fluor (CCl4 + Cl2 + Ar, ClF3 + Cl2, CHF3, CF4 + H2, C2F6). Lipsa de gravare uscată este mai puțin selectivă decât gravarea lichidă. O variantă a gravării anizotrope uscate este gravarea cu fascicul de ioni. Spre deosebire de gravura cu ioni reactivi, care combină mecanisme fizice și chimice, gravarea cu fascicul de ioni este determinată numai de procesul fizic al transferului de impulsuri. Gravarea cu fascicul de ioni este universală, potrivită pentru orice material sau combinație de materiale, și are cea mai mare rezoluție între toate metodele de gravare, permițând producerea de elemente cu o dimensiune mai mică de 10 nm [11]. După finalizarea operației de gravare, restul stratului fotografic este îndepărtat. Astfel, pe substratul de siliciu rămâne un model realizat cu dioxid de siliciu.

7. Pentru a separa stratul finit de cel nou, un strat suplimentar de dioxid de siliciu este crescut în schema de circuit rezultată. După aceasta, și următorul strat de siliciu este mărit epitaxial și apoi se aplică un alt rezistent fotosensibil. Radiația ultravioletă este trecută prin a doua mască și afișează modelul corespunzător pe fotorezist. După aceea, partea luminată a fotorezistului se dizolvă, iar siliciul policristalin și dioxidul de siliciu din zonele care nu sunt protejate de fotorezist sunt îndepărtate prin preparate chimice.

8. Apoi, doparea regiunilor substratului liberă de stratul protector cu ioni este inițiată printr-un proces numit implantare ionică. Scopul său - pentru a schimba tipul de conductivitate și concentrația de purtător în cea mai mare parte din materiale semiconductoare pentru a obține proprietățile dorite (conductibilitate obține finețea dorită p-n-joncțiune). Cele mai frecvente dopanțiîor pentru siliciu sunt arsenic și fosfor (conductivitate permit obținerea de n-tip) și bor (tip p). Ioniile elementelor implantate sub formă de plasmă sunt accelerate la viteze ridicate de un câmp electromagnetic și bombardate cu un substrat. Penetrarea ionilor în adâncimea eșantionului depinde de energia lor și variază de la câțiva nanometri până la câțiva micrometri. de ion tehnologic o permite implantarea de a introduce o cantitate predeterminată de aproape orice element chimic la o adâncime predeterminată, permițând astfel metalele din aliaje care nu se topesc în amestec sau dopate cu o altă substanță în proporții care nu poate fi atins chiar și atunci când se utilizează temperaturi ridicate. Introducerea implantului în materialul zăbrele gazdă este posibilă fără „respectarea“ legilor termodinamice care definesc procesele de echilibru, cum ar fi difuzia și solubilitatea. După introducerea ionilor, stratul fotorezist este îndepărtat. Apoi, recoacere se realizează la o temperatură ridicată, având ca rezultat afectarea structurii din materiale semiconductoare restaurate și ionii de implant ocupă locurile cu zăbrele cristaline.

9. Deasupra tranzistorului rezultant se aplică un strat izolator, pe care trei "ferestre" sunt gravate utilizând aceeași metodă de fotolitografie, prin care se vor crea ulterior contacte cu alte tranzistoare.

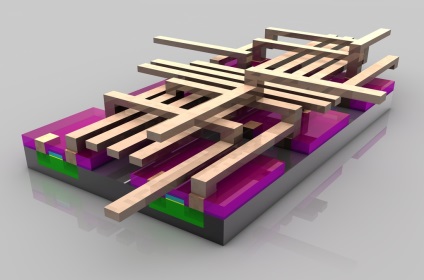

10. Apoi, prin metoda depunerii prin vid, întreaga suprafață a plăcii este acoperită cu un strat de metal. Ionii de cupru trec de la electrodul pozitiv (anodul) la electrodul negativ (catod), care este doar substratul, și stai pe el, umplând ferestrele create de gravură. Apoi, există lustruire, iar excesul de cupru este îndepărtat de pe suprafață.

11. Depunerea metalului are loc în mai multe etape, ceea ce permite crearea de interconexiuni (acestea pot fi reprezentate ca fire de conectare) între tranzistori individuali. Structura acestor interconectări este determinată de arhitectura microprocesorului. Astfel, procesoarele moderne stabilesc conexiuni între aproximativ 20 de straturi care formează o schemă complexă tridimensională. Numărul exact de straturi poate varia în funcție de tipul de procesor.

12. După aceasta, placa finită trece etapa de testare. De obicei, acesta este un test cu capete sonde pe mașinile automate de sortare a plăcilor. În momentul în care sondele ating structurile răzuite, se măsoară parametrii electrici. În acest proces, cristalele defecte sunt marcate, care sunt apoi aruncate.

13. În continuare, plăcile sunt împărțite în cristale unice (un chip în microelectronică este un microcircuit integrat unitar de complexitate arbitrară plasat pe o placă semiconductoare [12]). Acest lucru se face fie prin tăierea unei plăci cu un tăietor de diamant sau printr-un fascicul laser, apoi prin ruperea acestuia peste incizii finale sau prin tăierea cu un disc diamantat imediat.

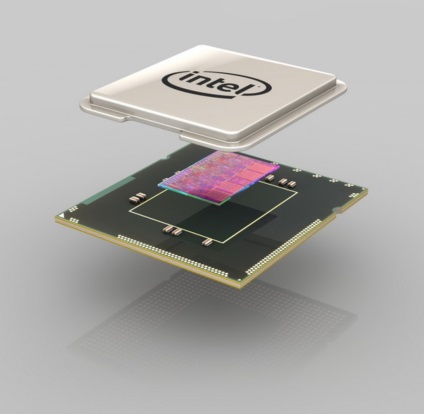

14. Cristalele care au trecut testul merg la etapa de ambalare.

15. Substratul, cristalul și distribuitorul de căldură sunt conectate împreună pentru a forma un procesor finit. Substratul oferă o interfață mecanică și electrică procesorului cu restul sistemului. Distribuitorul de căldură este o interfață termică cu răcitorul. Se răcește cristalul în timpul funcționării.

16. În timpul încercării finale, procesoarele sunt verificate pentru caracteristicile cheie (între acestea există eliberarea de căldură și frecvența maximă).

Conform rezultatelor testelor, procesoarele cu aceleași caracteristici sunt adăugate în aceleași tăvi. În limba engleză, acest proces se numește binning, după determinarea frecvenței maxime a procesorului, este marcat de modele și este deja vândut în conformitate cu specificațiile. Procesoarele pregătite și testate sunt livrate fie constructorilor de sisteme, fie cu amănuntul.