Principiul de construcție a arborelui de furnal trecere în contracurent a sarcinii și a gazelor, prezența unei unități de solide materiale zone, din plastic și încărcare lichid, un interval semnificativ de temperatură (20 până la 3500 ° C), înălțimea și secțiunea transversală a furnalului, presiunea (de la 10 la 500 kPa), volumul capacității de unități, durata mai mare a campaniei (10-20 ani), cantitatea minimă de emisii în mediu - toate acestea oferă avantaje evidente ale unui furnal, nu doar acum, ci în viitor.

Primul atac masiv asupra fuziunii domeniu ca formă primară de redistribuire a minereului de fier, a fost observată în anii '60 ai secolului trecut. Descoperirea zăcămintelor de petrol și gaze vaste din Orientul Mijlociu, America de Nord și Africa Centrală, America Latină a generat euforie de speranță în industria siderurgică ca înlocuitor al furnalului cu procesele în fază solidă la temperatură joasă de metalizare a materialelor de minereu de fier. Un număr de companii miniere și metale preconizează o creștere la nivel mondial în producția de materiale metalizate până la 200 de milioane de tone pe an. Prognozele au fost nerealiste.

Al doilea vârf de interes în procesele alternative se referă la 80-90 de ani ai secolului trecut, atunci când procedeele în fază lichidă, în care a acționat ca o sursă de energie pentru cărbuni ieftin și ușor de clasa a fi manipulate. De asemenea, au dovedit a fi necompetitive în comparație cu procesul de furnal, atât din punct de vedere energetic și materialosberezheniya și curățenia mediului.

Principalele caracteristici ale furnalului moderne sunt formate până la sfârșitul secolului al XIX-lea: Trecerea la combustibili minerali - cocs și furnal de proiectare a luat formă, nu este fundamental diferit de prezent. Numărul de furnale din prima jumătate a secolului al XX-lea a crescut rapid în perioada 1945-1975. a rămas la același nivel și apoi a început să scadă, ceea ce se explică prin creșterea volumului unitar și a productivității specifice, reducând în același timp consumul de cocs. Evoluția ulterioară a topirii cuptorului a continuat pe calea intensificării procesului de cuptor prin:

- aglomerarea minereurilor pulverizate și fluxul ulterior în aglomerat;

- îmbogățirea minereurilor sărace cu aglomerarea lor ulterioară prin aglomerare sau peletizare;

- îndepărtarea fracțiunilor fine din sarcină înainte de încărcarea în cuptor;

- folosirea încălzirii prin explozie și utilizarea ulterioară a umezelii pentru a crește în continuare temperatura;

- comprimarea gazului în spațiul de lucru al cuptorului;

- utilizarea gazelor naturale, a combustibilului și a cărbunelui combinat pentru injecții prin injecții;

- îmbogățirea exploziei cu oxigen;

- perfecționarea procesului de gestionare a procesului de topire a cuptorului "de sus" și "de jos" pe baza perfecționării controlului parametrilor tehnologici și a aplicării sistemelor automate de control.

Rezultatele furnal în secolul XX, exprimat în creștere de 3-4 ori a productivității specifice furnalelor în reducerea 2.5-3 ori a consumului de cocs. Setul de măsuri cunoscute și dezvoltate pentru a îmbunătăți furnalul poate îmbunătăți performanțele sale de aproximativ 1,5 ori și pentru a atinge o productivitate specifică de 3,5-4 tone / m3 pe zi și consumul de cocs de 250-300 kg / t de fontă brută, care este aproape de domeniul de capabilități de limitare topire.

Având în vedere că 60-70% din costurile de combustibil și energie pentru producerea de produse metalurgice finite sunt consumate în producția de furnal, sarcina cea mai urgentă este acum să le reducem.

Deoarece utilizarea uleiului de combustibil în procesul de furnal, practic, a încetat în prima criză energetică mondială și creșterea prețurilor la gaze impune reducerea drastică sau încetarea completă a utilizării sale în furnal, costurile majore prin reducerea consumului de energie și cocs este utilizarea cărbunelui pulverizat.

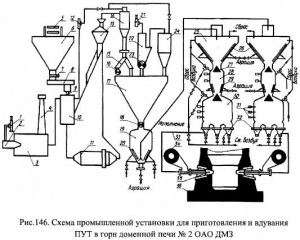

În Ucraina, lucrările privind utilizarea de injecție a cărbunelui pulverizat (PCI) în furnale a început în 1963 (aproape simultan cu SUA și China), la inițiativa profesorului NI Krasavtseva. Pe tehnologia domeniul DMZ cu injecție de cărbune pulverizat a intrat funcționare experimentală și pilot (1968-1978 ani), iar din 1980 pe baza primului în instalație promyhnlennoy Europa stăpânit tehnologia de injecție în comun a emisiilor și a IFB (GES) de gaze naturale îmbogățit oxigen (tehnologia PG RAP + + O2), în vatra de furnal.

Consilierul științific și participant activ la complexul lucrărilor de dezvoltare și dezvoltare a topinilor de furnal cu utilizarea PUT este profesorul DonNTU S.JI. Yaroshevskii.

În timpul perioadei din 1980 până în prezent într-un laborator specializat DonNTU IFB a acumulat o multitudine de date experimentale și a dezvoltat teoria unei compensații complete și cuprinzătoare pentru înlocuirea injecției cocs de cărbune.

Arderea combustibilului suplimentar și cocs să le înlocuiască inevitabil însoțită de o deteriorare determinare a tehnologiei de domeniu parametru: scăderea procentului de cocs în încărcătura și, în consecință, deteriorarea porozitatea și permeabilitatea taxei, reducerea temperaturilor teoretice și real în zona tuyere, scăderea conținutului de oxigen al vetrei de gaz și așa mai departe. Acest lucru implică o sarcină importantă - recuperarea și stabilizarea funcționării optime a unui furnal în timpul funcționării cu injecție de cărbune pulverizat.

Pentru a evalua eficacitatea măsurilor compensatorii, a fost utilizat conceptul de coeficient total de înlocuire a cocsului (SK3) cu combustibil suplimentar.

unde # 916; Qkdg - economisirea cocsului prin creșterea consumului de combustibil suplimentar; Qkm - datorită măsurilor compensatorii realizate, kg / t din fontă; # 916; Qdt - consumul suplimentar de combustibil suplimentar, kg / tonă de fontă.

Calculele efectuate conform ecuației (6.1), iar experiența utilizării cărbunelui pulverizat în DMZ și în străinătate au arătat că, atunci când valoarea raportului de înlocuire totală de 1 sau mai mult, odată cu creșterea debitului de cărbune pulverizat este nici schimbări negative în starea unui fuziune domeniu modul tehnologic Aceasta ar reduce eficiența utilizării acesteia. Prin urmare, în acest caz, pentru a oferi compensații complete și cuprinzătoare pentru impactul negativ al combustibililor suplimentari în tehnologia de furnal.

Una dintre principalele măsuri compensatorii este reducerea consumului de gaze cu efect de seră. Acest lucru rezultă din reacțiile de ardere din zona de căldură a carbonului și a metanului

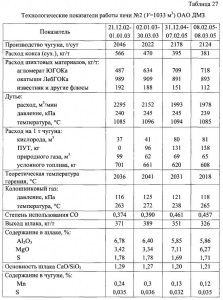

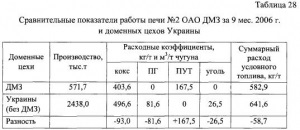

Astfel, eficacitatea combinației de explozie pe DMZ, în comparație cu alte întreprinderi din Ucraina a crescut cu mai mult de jumătate. Aceste date arată că dezvoltarea primei etape a tehnologiilor de cărbune pulverizat finalizat cu succes pe un consum scară industrială a cărbunelui pulverizat este crescut la 100-150 kg / tona de fontă, cocs - redus la 350-400 kg / tona de fontă.

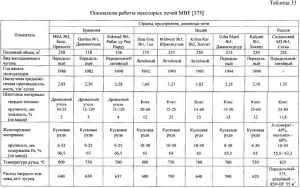

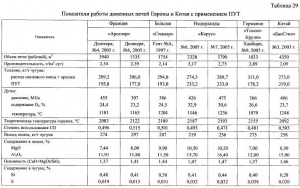

Nivelul actual al tehnologiei în domeniu mondial conține cuptoarele a atins cea mai mare eficiență a utilizării cărbunelui pulverizat în ultimii ani - proporția de înlocuire cocs pulverizat în aceste moduri este 35-46% (Tabelul 29.).

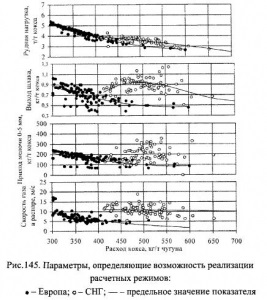

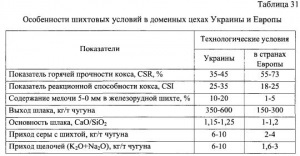

Din tabelul și literatura tehnică că parametrii care definesc un astfel de nivel de tehnologie, se numără: reducerea producției de furnal și reducerea emisiilor de gaze per 1 tonă de fontă pentru 1400-1600 și 650-700 m3 respectiv și de evacuare a zgurii la 220-300 kg / m fontă (a se vedea tabelul 29); scăderea ponderii amenzilor din încărcătura de minereu de fier la 5%; îmbunătățirea calității cocsului în termeni de indice de rezistență la cald (CSR) până la 60-79%; creșterea temperaturii de combustie teoretică la 2083-2193 ° C (a se vedea Tabelul 29 ..); utilizarea de PU de înaltă calitate (Ac = 7,5-8,5% și S = 0,3-0,7%).

În tabel. 29 moduri tehnologice toți parametrii definitori sunt sub nivelul limită, ceea ce indică funcționarea cuptoarelor într-un mod stabil și optim. Costurile ridicate de cărbune pulverizat și eficiența utilizării sale în aceste condiții atinse, datorită calității ridicate a încărcăturii și combustibil, precum și cele mai bune condiții tehnologice de topire, asigurându-se astfel cerințele de compensare integrală și cuprinzătoare, în ciuda reducerii semnificative a consumului de cocs.

Lucrarea calculată eficiența utilizării tehnologiilor de cărbune pulverizat pentru furnale întreprinderile metalurgice majore ale Ucrainei (DMZ SA, OJSC „MMK Ilici“, OAO EMZ, OAO „MK Dzerjinski“ Kramatorsk Uzinei Metalurgice, SA „Azov-Steel“ SA "AlchMK", SA "Zaporizhstal") și Rusia (OAO "Severstal", OJSC MMK OJSC NKMK, ZSMK al SA "Mechel", OAO NTMK, OAO OHMK, NLMK, SA "Tulachermet").

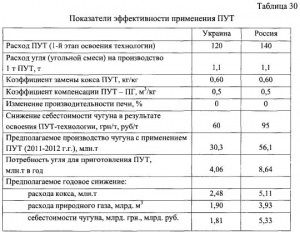

Pe baza calculelor, media pentru Ucraina și Rusia indică eficiența aplicării PUT (Tabelul 30).

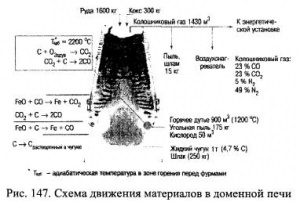

Pe drumul de la partea superioară a cuptorului la cuptor, bucățile de minereu de fier își schimbă proprietățile fizico-chimice în timpul încălzirii și recuperării. Se deformează, cresc volumul și topesc. Zona de înmuiere este numită și zona de aderență, în care minereul formează straturi etanșe la gaze. Coke, pe de altă parte, își păstrează structura granulară solidă până la atingerea nivelului cuptorului, iar cantitatea sa scade datorită reacțiilor prezentate în Fig. 147 și gazificarea carbonului. În zona de aderență, straturile de cocs formează straturi permeabile la gaz care asigură permeabilitate. Cocsul solid, situat în zona de aderență, servește și ca suport pentru coloana "uscată" de încărcare situată mai sus. Forma zonei de lipire și permeabilitatea la gaz a cuptorului sunt controlate de către operatorul de furnal prin distribuirea încărcăturii pe partea superioară.

În cuptorul cuptorului, cocsul formează un con, așa-numita zonă mortală. Acest con asigură pătrunderea fierului și zgurii lichide, precum și a agentului de reducere a gazelor. În plus, calitatea cocsului afectează rezistența căptușelii refractare a vetrei. Cox rezistență la cald ridicată permite fier și zgură de scurgere prin golurile din conul lotkam, prevenind astfel apariția în vatra peretelui zonă comună și fluxul de fund, ceea ce duce la uzura captuseala. Acesta este motivul principal al proprietății fizice, conform căruia funcționarea cuptorului fără o anumită cantitate de cocs este imposibilă.

În Fig. 149 arată tendința de reducere a debitelor medii pentru furnale Germania împreună cu principalele evoluții care au dus la reducerea lor cu 900-1000 kg / tonă fontă brută (50 e, secolul XX) la nivelul actual (aproximativ 475 kg / m). Cu toate acestea, se poate vedea din figură că, în ultimii ani, consumul total de agenți reducători nu a scăzut practic. Indicatorul de 475 kg / t înseamnă atingerea minimului tehnologic. În același timp (în comparație cu alte țări) Germania deține o poziție de lider (Fig. 150), înainte de indicatorii medii din țările UE (15 țări), Coreea de Sud, Statele Unite și Japonia. Acestea sunt urmate de China, Rusia și Ucraina.

Pentru cuptoarele „ideale“ blastice care funcționează în condiții de echilibru, debitul minim calculat teoretic de carbon a fost egală cu 386 kg per 1 tona de fontă brută sau, respectiv, 450 kg cocs și cărbune amenzi. Cu toate acestea, o astfel de condiție ideală nu este atinsă în funcționarea reală a cuptorului, deoarece fiecare operațiune de prelucrare este necesară diferența de potențial (diferența de tensiune, temperatura, presiunea, altitudinea, etc.), adică prezența unui stat neechilibru, oferind procesului. Cazurile ideale sunt potrivite pentru descrierea calitativă a proceselor de producție.

Dacă ne întoarcem la reducerea emisiilor de CO2 din topirea cu furnal, rezervele lor din indicele realizate în Germania sunt mici.