Mori sunt o clasă de mașini de rectificat de la dimensiunile maxime de 20-40 mm la dimensiuni minime de 0,01 - 0,001 mm cu un grad de măcinare de ordinul 10-100. Pentru măcinarea solidelor, se găsesc dispozitive, aparate și instalații de diferite modele care diferă în forma și dinamica încărcării substanței: strivire, impact rapid, spargere, abraziune dinamică.

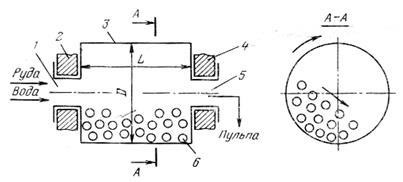

Fig. 4.14. Schema morii de toba.

1, 5 trunnions goale; 2, 4 - lagăre; Cu 3 cilindri; 6 corpuri de măcinare.

Cilindri de tambur. Măcinarea fină se realizează prin impact și abraziune între bile și plăci blindate, în mașinile de măcinat auto - prin impact și abraziune în bucăți mari.

Mingi cu bile de inel. Strivirea are loc prin zdrobire și abraziune între un inel fix și bile cu rotație rapidă.

Mori de impact: ciocan, aerobil. Șlefuirea se realizează prin impact, abraziune a pieselor, adesea simultan și prin uscare.

Tamplarie vibratoare. Ele sunt folosite pentru măcinarea subțire și ultrafină. Măcinarea se efectuează ca urmare a vibrațiilor circulară ale corpului morii cu o frecvență de 1000 ... 3000 și mai mult pe minut.

Mașini de cerneală. Șlefuirea se realizează datorită impactului reciproc al particulelor în cameră la viteză mare (viteză 100 ... 300 m / s).

Mașinile de tăiat moderne combină de obicei două sau mai multe tipuri de astfel de influențe. De exemplu, materialele fragile utilizează mașini în care predomină efectele de strivire și de impact, iar abraziunea pentru cele moi. Pentru materialele fibroase, forțele de rupere sunt eficiente.

Au fost dezvoltate un număr mare de modele de dispozitive de măcinare fină - dispersare. Aceste tipuri de mori ca vibratoare, planetare, inkjet, dezintegrato-ra - descrise în monografii Rose Akunova, Hodakova, Khint, Avvakumova.

Trei tipuri de mori se disting prin tipul de încărcare primară:

1) mori cu o rată scăzută de încărcare, în principal prin comprimare: bilă, tijă, role, centrifugă;

2) mori cu o rată medie de încărcare. Distrugerea unei lovituri mult constrânse. vibrator, centrifugal-planetar, vortex magnetic etc.).

3) mori cu o rată ridicată de încărcare. distrugerea în principal prin impact liber: acțiuni de reflexie șoc, mori de impact, de-integratori și demembratori, jet contra-curent, rotativ.

Măsura efectului de măcinare este viteza mingii (sau a altui corp de măcinare) în ceea ce privește viteza particulelor (bucăților) materialului sfărâmat. La auto-reducere, aceasta este viteza particulelor sfărâmate.

Tamburile (bile și tije) au fost cele mai răspândite pentru măcinarea resurselor minerale. În unele cazuri, fabricile cu capacități mari utilizează mașini de frezat cu tobe de frezat (fără încărcătură de măcinare) și semi-măcinat (cu un mic adaos de bile).

Moara cu tambur (vezi. Fig. 4.14) este un cilindru gol în interior 3 aliniat în interiorul plăcilor de blindaj, închis capăt capac 2 și 4 cu încărcare și descărcare știfturi tubulare 1 și 5, sprijinindu-se pe rulmenți. Moara cu tambur aproximativ jumătate umplut cu corpuri de măcinare 6. Atunci când tamburul se rotește corpurile de măcinare, prin forțe de frecare se ridice la o anumită înălțime și liber care se încadrează sau de rulare, care se încadrează în jos. Materialul este zdrobit prin impact, abraziune și zdrobire. Materia primă este alimentată prin știftul de încărcare, descărcată prin descărcare. Mișcarea în moara de măcinare umedă se produce din cauza diferenței de nivel de încărcare și descărcare și alimentarea continuă a suspensiei, în moara de măcinare uscată - datorită depresiunii aerului creat la ieșirea materialului moara.

Pe un mod de operare se disting mori de acțiune periodică și continuă; cu un tambur rotativ, vibrator, centrifugal și turn.

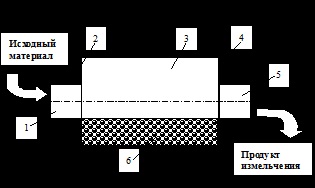

Figura 4.15 Aranjarea unei moară cu bile:

1, 5 - jurnale goale; Capace 2, 4 - capace;

3 - tamburul; 6 - încărcarea cu șlefuire.

În funcție de forma tamburului: mori sunt cilindric-conic și cilindric. Acestea din urmă, la rândul lor, vin în trei tipuri - scurte, lungi și tubulare. Scurt - lungimea tamburului este mai mică sau mai apropiată de diametru, lungi - ajunge la 2 - 3 diametre, țeavă - mai mult decât un diametru de cel puțin 3 ori. Tuburile metalice au găsit aplicații în industria cimentului.

În funcție de tipul de încărcare de măcinare: mori cu bile, miez, pietriș, oregill și frezare automată.

În funcție de metoda de descărcare. cu descărcarea și descărcarea centrală prin grătar.

Domeniul de aplicare a laminoarelor: sfărâmarea fină înaintea moriilor cu bile și măcinarea minereurilor de dimensiuni mari înaintea metodelor de gravitație sau de îmbogățire electromagnetică.

Domeniul de aplicare a morilor de măcinare a minereurilor: cazurile în care adițiile de fier nu sunt admise materialului care trebuie zdrobit.

Auto-reducerea concurează cu succes cu măcinarea cu corpuri de șlefuire din oțel și, în unele cazuri, nu numai că reduce costul de pregătire a minereului, dar îmbunătățește și parametrii tehnologici ai pansamentului.

Esența procesului de auto-reducere constă în faptul că bucăți mari de material din măcinare, despicate, măcinate și cele mai mici, adică Piesele mari sunt încărcarea cu șlefuire, piesele mici sunt materiale șlefuite.

Distingeți următoarele tipuri de tehnologii de auto-reducere:

minereu de auto-zdrobire - un produs de zdrobire mare, cu o dimensiune de 300-0 mm vine la mori de auto-măcinare.

orele semi-măcinate - bile de oțel cu diametrul de 100-125 mm, în cantitate de 6-10% din volumul morii, se adaugă la moară pentru a compensa lipsa materialului inițial de bucăți mari și a crește productivitatea.

pietricele minereu granulația 6-0 mm sau mai mici, care rezultă auto-minereu, poluizmelcheniya sau măcinarea într-o tijă macinate rudnogalechnyh în mori, încărcătura de măcinare sunt prezentate minereu (100-40; 75-30 mm) - rudnogalechnoe retrase după măcinare II stadiul de zdrobire sau eliberat în cursul auto-sfărâmării de minereu.

Avantajele procesului de auto-reducere:

- posibilitatea de a furniza minereuri cu o dimensiune de 300-0 mm după etapa de concasare mare, ceea ce permite excluderea zdrobirii medii și fine;

- măcinarea minereului scade, datorită ruperii pieselor de către contactele intergranulare, adică pe locurile slabe ale structurii cristalului;

Dezavantaje: productivitatea specifică a fabricilor și consumul ridicat de energie (cu 1,3-1,4 ori); consum mai mare de căptușeală; fenomenul de acumulare în bucățile de miez de dimensiuni critice (25-75 mm) care sunt prea mici pentru a se descompune pe alții și sunt prea mari și puternice pentru a fi fragmentate de bucăți mai mari.

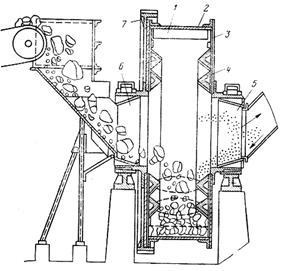

Mașina de șlefuit auto-măcinat "Aerofol" este prezentată în Fig. 4.16.

Din punct de vedere structural, este un tambur cu un diametru de 5,5-11 m, pe suprafața sa interioară, grinzi-nervuri ranforsate pentru ridicare în timp ce se rotește bucăți de material și zdrobesc bucăți care se prăbușesc pe ele. Pe capacele de capăt sunt consolidate inele de secțiune transversală triunghiulară pentru a alimenta materialul în mijlocul tamburului.

Fig. 4.16. Moara de macinare uscată "Aerofol":

1-lifters; 2- tambur; Capace 3-capace; 4 inele de piercing;

5, 6 - descărcări și încărcături; Coroana crenelată.

Moară de vânt cu auto-strivire umedă "Cascadă".

Râul de descărcare constă din sectoare separate. În spatele grătarului există pereți despărțitori radiali - lifturi. Un butar detașabil este atașat la tronsonul de evacuare, destinat să clasifice pulpa care iese din moară. Oțelul galben este extras prin ferestrele furnizate în grătarul de descărcare.