Pentru șlefuirea materialelor din diverse industrii, se folosesc multe tipuri de mașini de rectificat, diferite în ceea ce privește designul și eficiența. Cu toate acestea, nu a fost încă elaborată o metodologie unificată care să permită compararea acestor mașini de rectificat și determinarea precisă a domeniilor de aplicare a acestora.

Unii cercetători consideră că dispersia materialului este baza celei mai simple clasificări, distingând concasoarele de zdrobire mari, medii și mici; Miere pentru gros, mediu și subțire în mol. Această clasificare nu poate fi considerată pe termen satisfăcătoare, deoarece nu reflectă caracteristicile structurale ale horizontal de mică adâncime, și a adoptat o evaluare calitativă a gradului-nu tocare este mai degrabă convențională: conceptul de „dur“, „mediu“ și „fin“ măcinare, „subtil“ și " hiperfine "este interpretat destul de larg.

De interes este clasificarea Eticheta propusă - Garth [12], în care mașina de rectificat este împărțit în trei Tgruppy în conformitate cu valorile clorhidric relative a vitezei de corpuri, „mici“, „mediu“ și „mari“ (Tabelul 29.) de măcinare. Taggart crede că această mișcare corespunde vitezei „metoda de măcinare“ și, prin urmare, tipul, viteza relativă și metoda „mărunțire“ legate de materiale extrem de potrivite pentru măcinarea în mori de date. El împarte materialele în următoarele grupe sau tipuri:

A) dur, abraziv, fragil;

B) duritate medie, neabrazivă, fragilă;

B) moale și fragil sau moale și neabraziv.

Pentru a împrăștia fiecare grup de materiale, el recomandă un design aproximativ al fabricilor, indicatorii lor tehnici și economici, indică domeniul de aplicare. Cu toate acestea, această clasificare nu este lipsită de deficiențele sale. În primul rând, nu există o justificare clară pentru alegerea vitezelor relative ale mișcării corpurilor de măcinare, iar valorile numerice ale acestor viteze nu sunt indicate. De asemenea, nu puteți fi de acord cu distribuția de agregate pe clase.

Pentru industria beneficiarilor, LB Levenson [11] a propus clasificarea fabricilor de bile:

Pe forma exterioară - cilindrică (cu bilă și tub) și conic;

Pe cale de lucru: a) mori cu ieșire liberă a produsului printr-o torsiune goală; b) mori cu ieșirea produsului prin grila de ieșire (descărcare periferică);

• c) mori cu ieșirea produsului prin sita cilindrică exterioară;

În funcție de tipul de încărcare: a) cu încărcare de bile metalice; b) din tije; c) din pietricele de silice.

În industria cimentului, a fost adoptată clasificarea amenzilor prin dimensiuni lineare. În funcție de raportul dintre lungime și diametru, mori sunt împărțite în morile de țevi și bile. Mills poate. lucrați atât într-o buclă deschisă cât și într-o buclă închisă. Măcinarea cu ciclu deschis se caracterizează printr-un singur pasaj de material prin moară în timpul măcinării până la o finețe finală dată și repetarea măcinării printr-un ciclu închis. În acest caz, nu este necesar ca măcinarea materialului de pornire la o finețe finală specificată să fie completă într-o singură trecere în moară. Izolarea particulelor dintr-un anumit. mărimea este efectuată de separatoare.

Pentru măcinarea fină a solidelor (material în industria cimentului de multe ori. Mills sunt folosite, în care raportul dintre lungimea de locuințe pentru diametru variază în pre-cristalele de la moara 2 la 6. O astfel de conductă numită. Mori Odnoko-mer, în care raportul dintre lungimea și diametrul carcasei nu depășește 2, este obișnuit să apelați sferice.

În industria cimentului din Uniunea Sovietică, pentru măcinarea fină, se folosesc în principal mori de țevi. Pentru măcinarea combustibilului solid se folosesc mori cu bile.

În industria internă a cimentului din Uniunea Sovietică, se utilizează mori de țevi, fabricate atât la uzinele de construcții de mașini de uz casnic, cât și la cele străine. Minele cu dimensiunile de 2,2X13 și 2,6X43 m s-au răspândit pe scară largă. La fabricile nou construite sunt instalate mori cu dimensiunile de 3X14; 3,2X15; 3X8,5 și 3,2X8,5 m. Lucrul la cicluri deschise și închise. Carcasa fabricii de 2,2X13 m este realizată din tablă de oțel cu grosimea de 26 mm, carcasa moara de 2,6X13 m este realizată din tablă de oțel cu grosimea de 36-40 mm.

Pe partea din față, corpul este, de obicei, acoperit de fund, turnat împreună cu știfturi goale, cu care moara se bazează pe lagăre de trunchi. Cavitatea interioară a corpului este împărțită între camerele camerei în 3-4 camere și cu căptușeală blindată de sortare - în două camere. La capătul tamburului de laminor, este instalată o descărcare sau un orificiu de evacuare. gratar.

Fiecare cameră are o deschidere a trapei de formă dreptunghiulară sau ovală.

A fost utilizată o gamă largă de fabrica de tuburi de 2,2 x 13 m cu unitate centrală și o descărcare de material central. Carcasa moara este sudata din tabla de otel. Hatch cover-uri

Vârfurile destinate încărcării corpurilor de măcinare în interiorul cavității interioare a corpului sunt în formă ovală, ca urmare, concentrația de tensiune în marginile metalului scade. Căpriori sunt situați pe o singură generatoare a carcasei, iar capacele lor sunt suspendate suspendate pe corpul corpului.

Din fețele finale ale carcasei morii se închid două funduri de oțel. Suprafața laterală interioară a corpului și

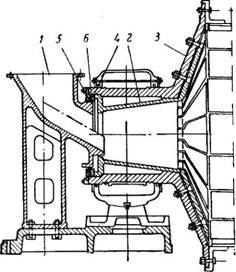

De asemenea, suprafața interioară a fundului este protejată de uzura prin plăci de armă de oțel. Partea de încărcare a morii este prezentată în Fig. 44.

Pictura din fontă 1 pentru material este fixată pe placa de fundație cu patru șuruburi. În cavitatea interioară este introdusă o pâlnie de fier cep 2, având o yuschaya tronconic - capătul său se reazemă pâlnia fute- rovochnye placa inferioară 3, - prin care materialul nu este în contact cu partea de jos și, prin urmare, nu Easty-raet-l. Între apa uzată și o pâlnie sunt instalate șaibe 4 și 5, prinzând etanșarea 6.

Conform proiectării părții de încărcare a morii Uralmash, apa diferă de celelalte. În aceste mori între estru 1 (Fig. 45) și PIN-ul de încărcare instalat special GRU-shevidnoe dispozitiv 2, asociat rigid cu torusului-Tzom stud de încărcare și se rotește împreună cu ea. Dispozitivul de încărcare este fabricat din oțel. În interiorul dispozitivului de încărcare, lamele sunt poziționate radial, care alimentează materialul în jurnal. O bucșă de oțel 3 este introdusă în trunchi. Este fixată fix și are palete cu șurub 4 pentru a deplasa materialul în prima cameră. Bucșa de oțel păstrează trunchiul de uzură.

În funcție de natura unității de antrenare și a dispozitivului de descărcare, se disting următoarele structuri:

1) cu unitate centrală și descărcare centrală a materialului;

Fig. 44. Partea de încărcare a morii cu pâlnia în cavitatea pintului