Procedeu de separare solid-lichid prin filtrare bazată pe acțiunea pereților despărțitori poroase, impermeabile la solide de fluid și mențineți-vayuschih. Septul filtru selectat în funcție de proprietățile particulelor și omit Yid oase, care nu ar trebui să distrugă materialul utilizat pentru filtrare. In industria farmaceutica ca material de filtru hârtie de filtru utilizat, bumbac, stofa (tifon, flanelă, stambă, pânză, un filtru de pânză specială - curelele), azbest, sticlă poroasă și placi ceramice, metal gros bloc parametru grilă.

Măsura de retenție a filtrului este gradul de clarificare a lichidului. Adesea primele porțiuni ale filtratului sunt plictisitoare și numai după un timp devine transparent. Aceasta depinde de faptul că deflectorul filtrului trece mai întâi un anumit număr de particule al căror diametru este mai mic decât diametrul porilor filtrului. Ca filtre, porii încep să fie înfundați cu particule, pe suprafața de filtrare se formează un strat de material, care compactează filtrul, reducând dimensiunea inițială a porilor. În analiza finală, se creează un nou strat de filtru, așezat pe materialul de filtrare, ca pe un suport. Se crede că capacitatea de filtrare în acest caz depinde mai mult de natura precipitatului format decât de materialul de filtrare de la baza.

Deflectorul poros reprezintă pentru lichidul de filtrare o anumită rezistență care crește pe măsură ce sedimentele se acumulează și se compactează. Pentru a depăși această rezistență, este necesar un anumit efort, obținut prin crearea unei diferențe de presiune înainte și după deflecția filtrului. Diferența de presiune este forța motrice a filtrării, care determină trecerea lichidului prin porii sedimentului.

Presupunând că mișcarea fluidului în porii filtratului este laminară și că fluidul trece printr-un număr mare de capilare circulare din aceeași secțiune transversală și lungimea, Relația relativă dintre „factorii sensibili care afectează procesul de filtrare poate fi exprimat prin ecuația Poiseuille:

unde Q este volumul lichidului în m 3; F este suprafața filtrului în m 2; z - numărul de capilare pe 1 m 2; r este raza medie a capilarelor în m; Р - diferența de presiune pe ambele părți ale peretelui de filtrare în N / m 2; x este timpul de filtrare în s; μ este vâscozitatea absolută a filtratului în H / (c-m 2); / Este lungimea medie a capilarelor în m.

Din ecuația Poiseuille este ușor să se deducă rata de filtrare. Numitorul din partea dreaptă a ecuației exprimă rezistența exercitată de filtru la trecerea lichidului, care este suma rezistenței precipitatului și a materialului filtrant. De obicei, rezistența din urmă este mică comparativ cu rezistența sedimentelor și poate fi neglijată. Astfel, viteza de filtrare (cantitatea de filtrat per unitate de suprafață pe secundă) este direct proporțională cu diferența de presiune și invers proporțională cu rezistența la sedimente.

Diferența de presiune practic necesară este realizată prin: 1) creșterea coloanei lichidului filtrat; 2) o forță externă suplimentară sub forma unei presiuni crescute din partea de alimentare a lichidului filtrat; 3) prin crearea unui vid pe partea laterală a filtrului îndreptat spre filtrat.

Filtre care funcționează datorită presiunii hidrostatice a coloanei lichidului filtrat

Pentru filtrele care lucrează în detrimentul unei coloane de lichid filtrat, filtrele-pungi și rezervoarele de decantare se referă. Acestea din urmă au un fund fals, pe care este așezată o cârpă de filtru. Lichidul filtrat este îndepărtat din partea inferioară a bazinului printr-o racordare de fund.

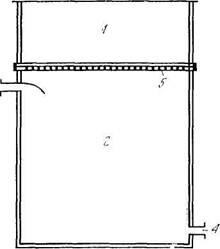

Filtrele nuce sunt din ceramică, metal sau plastic, cilindri cu pereți groși (Fig 45.), separate printr-un perete despărțitor perforat 5 în două părți: o jumătate superioară (/) este umplută filtrat etsya lichid, în partea inferioară (2) colectează filtratul. Pentru a crea vidul necesar în receptor, există o cutie de patrulare pentru conectarea la linia de vid. La partea inferioară a receptorului este robinetul 4, prin care filtratul este descărcat. Materialul de filtru din filtrele de nisip este de obicei o cârpă așezată pe o secțiune transversală perforată în stare umedă. Filtrele nuce sunt convenabile, în acele cazuri în care este necesar pentru a primi precipitarea, fără impurități, deoarece acestea pot fi foarte ușor de spălat. Fluidele cu sedimente slime prin filtrele de piuliță trec foarte slab. De asemenea, nu ar trebui să filtreze eterul vat și recuperarea alcoolului și soluții, ester și alcool, la vid înalt se evapora rapid si cu pereche va sasyvatsya pompa și ejectate în aer.

Filtre de lucru sub presiune

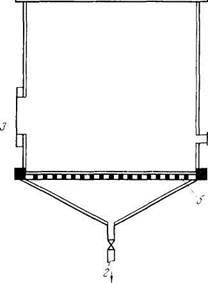

Filtrele Druk (Figura 46) reprezintă piulițele, jumătatea superioară a cărora este închisă și, în acest context, poate crea presiunea necesară pentru accelerarea filtrării. Partea inferioară a celuilalt filtru nu este sigilată. Presiunea corectă este creată de aerul comprimat. Filtrele de tip filtru pot fi utilizate în cazurile în care funcționează cu solvenți alcoolici, eterici și alți organici cu punct de fierbere scăzut. Prin celălalt filtru, lichidele vâscoase pot fi filtrate.

Filtrele de presare sunt dispozitive cu o suprafață mare de filtrare, care, prin urmare, au o productivitate ridicată. Filtrele presate fac posibilă obținerea nu numai a unui lichid bine clarificat, ci și a unor precipitații spălate. Filtrele de presare constau dintr-o serie de cadre alternante alternante din fontă și plăci ondulate solid cu jgheaburi de ambele părți (Figura 47). Dimensiunea cadrului

Fig. 46. Filtrul de tip druck.

/ - o conductă de ramificație pentru alimentarea cu aer comprimat; 2 - duza pentru evacuarea filtrului: 3 - laz; 4-pipe pentru alimentarea cu lichid; 5 - un deflector de forfecare a filtrului.

Fig. 47. Cadrul (partea de sus) și placa (partea de jos) a presei de filtrare.

/ - mareele; 2 găuri ale canalului; 3 - trecerea în cavitatea cadrului; 4 - țeava de scurgere din cavități este grosieră.

și plăci de la 800X800 la 1000ХЮ00 mm. Ramele și plăcile sunt echipate pe partea laterală cu mânere, înclinate pe care ele se sprijină pe cele două știfturi de ghidare ale cadrului. Cadre și plăcile strâns împreună și trage din urmă placă, un cap mobil așa-numita a presei filtru cu forța de presat șurubul opritor și pârghiile de roată de mână C-. Filtrele de presare cu cele mai noi modele sunt echipate cu cleme hidraulice. Plăcile sunt fixate pe ambele părți cu o cârpă de filtru (cureaua) înainte de a fi strânse. Astfel, în interiorul cadrului se formează o cavitate separată de plăcile de jgheab prin șervețele. Pli - aceleași forme formează un fund, împărțind două avioane învecinate.

Prin pereți de plăci și cadre există găuri străpunse; Când se colectează cadre și plăci într-un singur sistem, se formează canale solide din aceste deschideri. Fiecare canal are un scop propriu. Unul dintre canale (partea inferioară) intră în lichidul filtrat în presa de filtrare. Acest canal prin fantă este comunicat cu cavitățile cadrelor. În consecință, lichidul filtrat intră în cavitatea cadrului și, deoarece este alimentat sub presiune, este filtrat prin șervețele tamponate. Sedimentul rămâne în cavitatea cadrului și filtratul intră în lumenul dintre servetele și placă. Aici se scurge jgheaburile și prin tub, cu robinetul atingând jgheabul general de primire. Sedimentul umple treptat toate cadrele, compactează și începe să creeze rezistență tot mai mare la trecerea lichidului. În cele din urmă, pompa, care furnizează lichid la presa de filtrare, încetează să depășească rezistența sedimentului și filtrul se oprește din robinet; macaralele sunt oprite alternativ. Când filtrarea este finalizată și nămolul acumulat în cavitatea cadrului trebuie să fie spălat, în celălalt canal (partea superioară) este introdus un fluid de scurgere. Acest canal este comunicat cu decalajele dintre sal-

fetka și plăcuță prin sloturile disponibile în plăci (prin una). Deoarece în și lichid de spălare este furnizat sub presiune, trece prin țesut într-un cadru de spălări cavitatea precipită și curge de-a lungul plăcii opuse-lobam unde prin ieșirea supapei jgheabul de recepție-TION.

Când se spală, supapele sunt deschise printr-o singură. Dacă este necesar, aerul comprimat este creat înainte ca nămolul să fie descărcat în presa de filtrare pentru extrudarea lichidului rămas în canalele de filtrare în capilarele precipitatului.

Există prese de filtrare, în care există un singur canal comun, folosit mai întâi pentru alimentarea lichidului filtrat și apoi pentru eliberarea lichidului de spălare. Cu alte cuvinte, spălarea se efectuează de-a lungul curgerii lichidului filtrat. Există prese de filtrare în care ambele canale (lichid filtrat și pentru spălare) trec prin pereții de sus ai ramei și plăcilor.

Ramele și plăcile conform proprietăților chimice ale lichidului filtrat sunt fabricate din fontă, oțel sau lemn. Se selectează numărul de cadre, în funcție de capacitatea specificată și cantitatea de nămol, în intervalul de la 10 la 60 de bucăți. Filtrarea se face sub presiune considerabilă, uneori până la 12 ore. Lichidul filtrat și apa de spălare sunt alimentate de la pompă la duza de pe capul staționar al presei de filtrare, de unde intră mai departe în canal.

Centrifugarea este în esență un proces de sedimentare sau filtrare în domeniul forțelor centrifuge. Forțele centrifuge dezvoltate în timpul centrifugării exercită un impact mult mai mare asupra sistemului separabil decât gravitația și presiunea. În acest fel, centrifugarea este un proces mult mai eficient.

Mărimea forței centrifuge C care acționează asupra unui corp rotativ de masă M poate fi determinată după cum urmează:

unde v este viteza de rotație circumferențială în m / s; G - masa corpului rotativ în kg; r este raza de rotație în m; g este accelerația datorată gravitației (9,81 m / s 2). În această expresie se substituie valoarea vitezei circumferențiale

unde n este numărul de revoluții pe minut, obținem o altă expresie pentru forța centrifugă:

g-900 sau, înlocuind na d (diametrul) și tăierea n 2 și g \

Astfel, forța centrifugă este direct proporțională cu atât diametrul și numărul de rotații de tambur, dar este mai ușor să crească atingând etsya creșterea numărului de rotații (în pătrat) decât creșterea diametrului tamburului-ra. Numărul de rotații ale centrifugei are o importanță deosebită. la

viteza redusă nu va fi suficientă pentru forța centrifugă și centrifuga nu își va îndeplini scopul. La viteza prea mare pereți Vera-scheniya tambur nu poate rezista la efortul de rupere și se produce eșec. În timpul funcționării, centrifuga trebuie amintit că, în faza inițială, atunci când rotația tamburului se dezvoltă, precipitarea non-uniform distribuite pe suprafața tamburului. Ca rezultat, ba sclav începe să „bată“, care este un efect extrem de dăunător asupra rezistenței cadrului. Pentru a înmuia trepidațiilor și șocurile sunt date pentru a re-centrifugă amortizoare Zinoviev. Din aceleași motive Centrifuge de frână-gura navlivayut capabile să lin după oprirea motorului și a opri tamburul relativ repede. De asemenea, este important ca, să fie în fabricarea tamburului de centrifugare a fost atent echilibrat (centrul de greutate al tamburului și arborele trebuie să coincidă cu axa de rotație). În centrifuge, se disting: 1) start-up și perioada de accelerare până la o zi plină de spire; 2) perioada de rotație cu viteză constantă; 3) IRS ne-off cu motor, încetinirea și oprirea centrifugă. Perioada de pornire pentru motorul este cea mai mare dificultate, deoarece el trebuie să depășească inerția bobinei, inerția lichidului conținut în acesta și un aer de frecare cu tambur. În acest sens, puterea centrifugei este întotdeauna luată în calcul în perioada de pornire. Puterea de lucru este de obicei de 2-3 ori mai mică decât capacitatea de pornire.

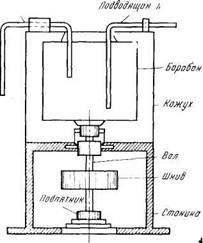

Așa cum este sedimentarea, separarea fazelor se face aici fără filtrarea materialelor. Datorită forței centrifuge mari, particulele solide sunt aruncate în perete, iar lichidul mai aproape de centru devine transparent și este îndepărtat din tambur (Figura 48). Centrifuga este oprită atunci când stratul de sedimente devine atât de gros încât ajunge la sifon, iar lichidul începe să curgă înnorat.

Fig. 48. Centrifuga cu nămol.

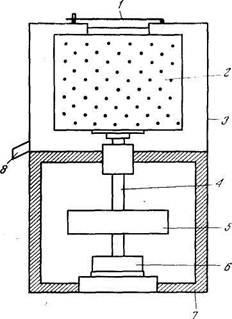

Fig. 49. Centrifuga de filtrare.

/ - acoperă; 2 - un tambur perforat; 3-locuințe; 4-arbore; 5 - o rotiță; c - rulment axial; 7 -stanina; 8 - jgheab.

Posibila altă centrifugă de proiectare decantarea în care lichidul clarificat debordează partea superioară a tamburului în spațiul dintre carcasă și tamburul și apoi iese prin conducta. Lichidul care urmează să fie centrifugat curge prin tub. După acumularea depunerilor pe pereții interiori ai tamburului l ostanav-Liban, și precipitatul a fost coborât în conducta de ridicare a conului de blocare. Stabilindu de centrifugare este utilizat în cazurile când ponderate cha-particula, sunt dificil de a filtra sau atât de mici încât nu sunt deținute de pânza de filtru. Viteza de rotație a centrifugilor mici este de 1000-1200 rpm.

Prin decantare supercentrifugă se rotesc la o viteză mai mare de 5000 rot / min. Printre acestea se distinge lichid lo-comparator cu tobe de altitudine joasă, atunci când numărul de lucru-Rothe aproximativ 10 000 pe minut, iar supercentrifugă tubular cu tambur tubular care operează la 15 000-25 000 rot / min. Exemplele de separatoare lichide sunt separatoarele de lapte. tub de super-centrifugă au fost utilizate pe scară largă pentru separare (fracturi) emulsii, precum și pentru clarificarea suspensiilor fine.

Spre deosebire de filtrare în care fiecare particulă se mișcă fluid sub presiune în timpul particulelor adiacente filtrare centrifugală dvi tensiune fiecărei particule în mod independent și se află sub influența forței centrifuge.

filtrare centrifugală se realizează într-un filtru de centrifugă (Fig. 49), care constau din rotire pe un ax vertical găuri chatyh cilindrice tambur, suprafața interioară care este o pânză de interior. Drum exterior este înconjurat de o carcasă solidă. Filtratul care a trecut din cuvă în carcasă, jgheabul este expulzat. Ext-l semneze la sfârșitul procesului este dispariția evreului propage oasele de la jgheab. Pentru maxim Deshidratarea tsentrifu-gu roti pentru ceva timp la viteza maxima a motorului, apoi se va opri. După aceea, tamburul este curățat de nămol, pânza de filtru se spală și ciclul repetat. In fabricarea produselor farmaceutice sunt ușor centrifuge mici, cum ar fi D: # = 400: 260 și 1200 mm / min. Numărul de rotații ale tamburului de centrifugare reduce din diametrul tamburului retras-cheniem.

Clarificarea extractelor. adsorbanți

În toate cazurile, când suspensia este aproape de natura turbidității coloidale, trebuie luate măsuri pentru mărirea particulelor. Cel mai adesea, turbiditatea stabilă în extracte este distrusă de adsorbenți, pe suprafața particulelor din care se acumulează particule în suspensie coloidală.

Ca adsorbanți în practica farmaceutică, se utilizează carbon activ, minerale din argilă, talc, hârtie de filtru etc.

În unele cazuri, clarificarea extractului poate fi obținută prin fierberea acestuia de ceva timp. În acest caz, se produce coagularea proteinelor și a substanțelor mucoase, fulgi din care, în plus, posedă capacitatea de adsorbție. Se utilizează fierberea ca metodă de clarificare a șirului, de exemplu, în curățarea extractelor de lemn dulce. În aceleași cazuri, când extractele sunt bogate în substanțe proteice, mucoase și pectine, clarificarea poate fi efectuată prin adăugarea de alcool 96%.

Eficace a fost clarificarea cu ajutorul ultrasunetelor, prima folosită în domeniul vinificației.