În prezent, singura metodă industrială de îndepărtare a argintului și a aurului din plumb este desulfurarea zincului, cunoscută sub numele de procesul Parkess. Metodele utilizate anterior de cupping direct și de cristalizare a plumbului sunt acum abandonate universal.

Procesul de desulfurare a zincului se bazează pe proprietățile sistemului de plumb-zinc-argint.

Zincul are solubilitate limitată în plumb, soluțiile conținând de la 2 până la 99,5% Pb se descompun în două straturi cu un punct de curgere de 418 °; mai multe soluții bogate în plumb se solidifică la 318 °. La 450-500 °, 1,5-2,0% Zn se dizolvă în plumb.

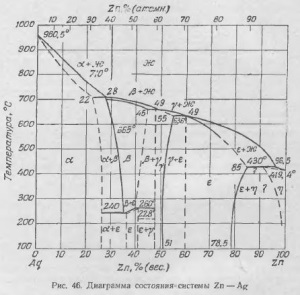

Schema de fază a sistemului Zn-Ag este prezentată în Fig. 46. Zinc reacționează cu argint doi compuși chimici stabili: Ag2Zn3, cu un conținut de 49% Zn, cu întărire de temperatură și 665 ° Ag2Zn5, conținând 60% Zn, cu temperatura de solidificare a 636 °. În plus, în acest sistem se formează un număr de soluții solide.

Soluțiile solide ale regiunii a conțin de la 0 la 26,6% Zn. soluţii # 946; conține de la 26,6 la 47,6% din Zn. Soluția a este stabilă la temperaturile de desulfurare, soluție # 946; se descompune la o temperatură mai mare de 264 °.

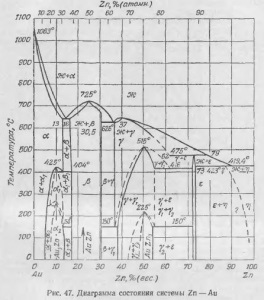

Schema de faze a sistemului Zn-Au este prezentată în Fig. 47. Formele de aur cu compuși de zinc trei chimice: AuZn, Au3Zn5 și AuZn3, se topesc, respectiv, la 725, 644 și 475 °, și o serie de soluții solide.

Reacția

Ag2Zn3 + 3Au = 3AuZn + 2Ag

primele porțiuni de spumă sunt întotdeauna mai bogate în aur decât porțiunile ulterioare. În unele plante, utilizând această reacție, în prima etapă, o cantitate limitată de zinc este introdusă în plumb, iar apoi spuma de aur formată este procesată.

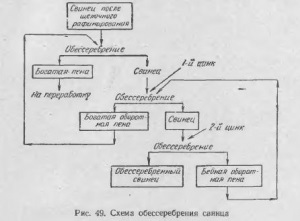

Dacă se observă reglarea corectă a temperaturii procesului de rafinare, 70-75% Ag conținută în plumb este extrasă în spuma bogată. Restul de 25-30% trec în spuma de rulare. Spuma bogată conține până la 5-10% Ag, 20-25% Zn și 65 până la 75% Pb.

Distilarea spumei argintii

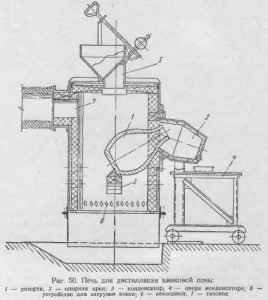

După distilarea condensatorul de zinc înțărcați de gâtul retortă, cuptorul fixat la lagerele, iar înclinarea reziduală în aliajul retortă svintsovoserebryany este turnat în lingouri cu o greutate de 25-30 kg. Retortul este încărcat cu o nouă porțiune de spumă și operația se repetă.

În mod tipic, retorturile rezistă la 50-60 de topiri. Încălzirea inegală duce la eșecul prematur, care este de obicei asociat cu pierderi mari de metale.

La o temperatură de 1250 ° în spațiul de lucru al cuptorului, în retort se obține o temperatură de cel mult 1150 °. Supraîncălzirea cuptor inacceptabil din cauza defectării rapide a cocsificare, scăderea temperaturii datorită distilării slabă a zincului și formarea pe suprafața retortă plumb număr mare scorii - bogat în aur și argint tsinkovistogo produs care necesită o procesare specială, cauzând dificultăți și pierderi de metal Randament zgurii atinge 25 -30% din greutatea spumei, 20% 40% din metalele prețioase trec prin ele.

Frecvența procesului și distribuția neuniformă a vaporilor de zinc conduc la formarea unui pusier, care este reciclat din nou pentru distilare.

Extracția zincului în condens nu depășește 40-50%, iar metalele nobile din plumbul de retort 45-60%.

In 1950 a fost oferit o metodă de prelucrare a spumei într-un cuptor cu vacuum Studiul a constatat că, în gradul ° intervalul de temperatură 800-950 de volatilizare de zinc variază puțin, în timp ce volatilizarea plumbului crește drastic. Presiunea reziduală de 125 mm Hg. Art. suficient pentru distilarea completă a zincului, o creștere a diluției favorizează striparea mai rapidă a plumbului.

Studiile efectuate la plante domestice au arătat că utilizarea vidului, crescând extracția zincului în condensat, nu reduce randamentul zgurii și pierderea metalelor prețioase din acestea. La prelucrarea în vid a spumei după separare, care conține mai puțin plumb. Ho este zinc mai oxidat, extracția zincului este mai mică. Prelucrarea spumei "brute", nețesute, este asociată cu o scădere a randamentului direct al plumbului cu 0,6-0,7%.

Cel mai indicat să se utilizeze un procedeu de vid pentru bine aliajele spuma sau svintsovotsinkovomu turnate neoxidați produse, fie prin obesserebrenii continuu sau spumă în timpul pre-strat de topire sub carnalitului, testate pe un plante domestice.

La plumb-zinc Ust-Kamenogorsk combinați VI. Lenina spumă este procesată pe o unitate electrotermală constând dintr-un cuptor electric, o cameră de oxidare a vaporilor de zinc (camera de combustie) și dispozitive de colectare a prafului.

Cuptorul electric este rotund, trifazat, cu o capacitate de 300 kv, cu o suprafață de 2 m2; Carcasa din oțel este căptușită cu cărămidă de crom-magnezită. Curentul este furnizat de trei electrozi grafitizați cu un diametru de 200 mm la 110 volți. Încărcarea cu spumă este efectuată prin arc printr-un alimentator de piston.

Camera de post-combustie este un bunker metalic, cu dimensiuni de 2x1x1 m. O parte a prafului stabilit în cameră este descărcată de două burghie plutitoare așezate pe fundul ei. Purificarea finală a gazelor se efectuează în filtre de sac.

Baia cuptorului la o adâncime de 200-250 mm este umplută cu o zgură constând din nisip quartz, calcar și sifon și conținând 40% SiO2, 30% CaO și 30% Na2O.

Distilarea zincului din spumă se realizează la o temperatură de 1200-1300 °, obținută cu o forță curentă de aproximativ 600 A. Plumbul se eliberează după topirea unei tone de spumă și 30 de minute de încălzire a spumei. Praful în timp ce este evacuat din cameră și filtre este trimis la producția hidrometalurgică.

Slagul este schimbat o dată în 4-5 zile și trimis la topirea minei.

În procesarea spumei, care conține aproximativ 64% Pb, 26% Zn, 0,5% Cu și până la 9% Ag, 3% la un debit de cărbune și topite spuma la 5,5 m pe 1 m2 din consumul de energie vatra cuptor pe zi este de 115 kw * h, iar consumul de electrozi este de 10 kg per 1 tonă de spumă.

Randamentul plumbului de argint este de 70% și se recuperează la 95% Pb, 5% Zn și 95% Ag. Randamentul prafului este 35% și 4,5% Pb, 93% Zn și 2% Ag sunt recuperate.

Avantajele procesului includ o performanță ridicată, o recuperare foarte completă de plumb și randament scăzut scorii, deficiențele - incompletitudine procesului (condens în absența zincului metalic) și trecerea marcată în fum de metale prețioase.

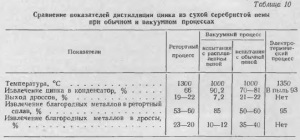

În tabel. Tabelul 10 oferă câteva date pentru compararea indiciilor de distilare în timpul proceselor de retort, vid și electrotermale.

Procesarea plumbului de retort

Până de curând, singura modalitate de a procesa plumbul de retort a fost cuppingul.

Acest proces constă în topirea oxidativă a plumbului de retort pe fundul unui cuptor cu o suprafață mare de baie la 1000-1100 °, adică deasupra punctului de topire al ghețarului. Ghețarul rezultat se scurge de pe suprafața băii de-a lungul jgheabului, iar conținutul băii se îmbogățește treptat cu argint.

Cuplajele se desfășoară conform următoarei reacții:

Pb (Ag + Au) + 1/2O2 = PbO + (Ag + Au),

De asemenea, este posibil ca oxizii mai mari ai plumbului (Pb3O4), care se descompun când sunt încălziți peste 900 °, să renunțe la oxigenul lor de a conduce.

În oxidarea cuprului conținut în plumb trece în litargă, arsen și antimoniu sunt transformate parțial în litargă și parțial sublimat, Bismut oxidează doar ultimele porțiuni de plumb, deci litharge această perioadă, dobândind prin prezența Bi2O3 culoare verzuie este prelucrată separat extracția bismutului.

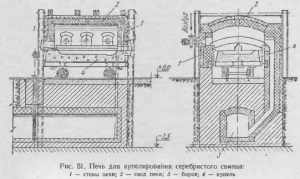

Cuptorul de încălzire (figura 51), încălzit cu păcură, este echipat cu o fantă de baie alunecoasă.

Fontul este căptușit cu magnezită de înaltă calitate într-o cutie plată metalică montată pe un cărucior cu două cărucioare. Pereții laterali ai fontului și pragul său, prin care se îmbină glazura, sunt protejați de căzi de răcire cu apă. Suprafața băii este de 2,5-3 m2, adâncimea este de 100-150 mm. Baia este încălzită de o flacără care trece peste ea de la un perete lateral la celălalt.

Jetul de aer îndreptat spre baie din conducta situată în peretele din spate al cuptorului, conduce glazurile la pragul de scurgere și expune suprafața plumbului.

Cuptorul este încărcat cu jgheaburi de plumb de retort și glazura este drenată continuu. Când baia este umplut cu argint, plumb, încărcarea este oprită, reziduurile de plumb și argint, aliaj de argint oxidat sau mai degrabă cu aur, numit de metal Dore este turnat în lingouri supuse rafinării în continuare.

În cuptor se poate oxida aproximativ 1 tona de plumb pe zi pe m2 de zonă de baie.

O nouă porțiune de plumb este încărcată în baia eliberată și operația este repetată. Dupa 3-4 operatii, baia este distrusa de lipici si este deplasata. Fragmentele impregnate cu plumb, aur și argint sunt topite împreună cu aglomeratul pentru a extrage aceste metale. Gletul, care dizolvă până la 5-6% Ag sub formă de oxid și îl încarcă mecanic, este, de asemenea, un material valoros trimis la topire.

plumb bogat și praf de argint realizate cu gazele de la cuptoarele kupelyatsionnyh și distilare de captură în filtre cu saci individuale și prelucrate, de obicei cu spumă de zinc.

Deseori cuptoarele de cupping sunt folosite pentru a procesa zgura produsă în cuptoarele de distilare. Această operațiune este foarte neproductivă și costisitoare.

În spuma bogată trec până la 3% din totalul de plumb primit. Transformarea metalului în geam și revenirea acestuia la topirea minei este asociată cu pierderi, iar cupping-ul este foarte scump și consumă mult timp.

Electroliza plumbului de argint