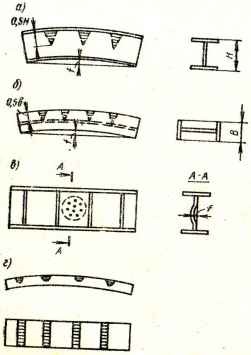

Fig.107 Tăierea structurilor după sudură termică: a-pene ale peretelui fasciculului; b-pene ale raftului razei; în puncte de aplauze; r-partea convexă a oțelului de bandă.

În unele cazuri, editarea structurilor produce o sarcină care creează o îndoire inversă a părții îndreptate, susținută de capete pe două rafturi. Tensiunile în timpul îndrepțirii metalului trebuie să atingă punctul de randament pentru a crea deformări reziduale care elimină curbura inițială.

Corecția fasciculelor de sudură ale fasciculelor și benzilor poate fi realizată, de asemenea, prin încălzirea locală a flăcării arzătoarelor cu acetilenă-oxigen sau a dispozitivelor de tăiere a benzinei. Încălzirea este produsă din partea convexă prin triunghiuri (figura 107, a și b) sau prin dungi (pene termice), a căror poziție este marcată preliminar cu cretă.

Corecția aripilor în pereții grinzilor continue este făcută prin încălzirea locală din partea convexă prin benzi sau prin punctele individuale 2 (Figura 107, c). Pe lângă zonele încălzite, se recomandă ca metalul să fie străpuns cu ciocane sau ciocane de sanie.

Editarea pieselor din tablă de oțel de grosime mare, nu se pretează la îndreptarea rulouri poate fi realizată prin încălzirea dungile laterale convexe 3 (Fig. 107 g).

Încălzirea locală se realizează la o temperatură de 700-800 ° C, de adaptare a metalului la o stare plastică, definind temperatura incandescentă sau prin creioane termosensibile. După răcire la locurile de încălzire apar solicitări de tracțiune reziduale care îndrepta produsul. În modificările necesare procesului pentru a verifica valorile tulpinilor, lor de măsurare definitiv a metalului la răcire.

Cu cerințe crescute pentru a elimina deformările după sudură în unele cazuri, suprafețele și marginile structurilor sunt măcinate.