Pentru pregătirea suprafeței pieselor și pentru aplicarea acoperirilor în magazinele galvanice se folosesc băi staționare, care sunt tancuri rectangulare sudate din tablă de oțel cu grosimea de 4-6 mm. Corpul băii are o conexiune de scurgere, pe partea căreia fundul are o pantă. În funcție de scopul băii, corpul este realizat cu căptușeală, jachetă, cu un buzunar de scurgere etc. Băile care lucrează pe un curent electric sunt instalate pe izolații de susținere, iar suporturile pe suporturi din oțel.

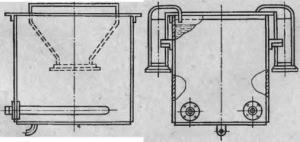

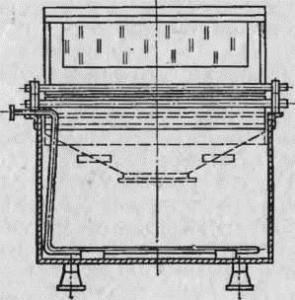

Fig. 26. Baie de degresare chimică

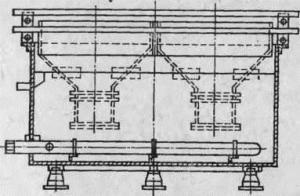

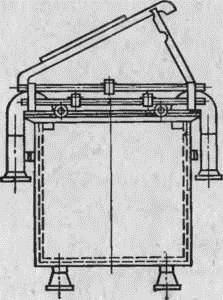

Băile pentru degresare (Figura 26) în soluții alcaline sunt preparate din tablă de oțel cu grosimea de 4-5 mm. Pereții băilor au o jachetă termoizolantă. În partea de jos a rezervorului există frizeri pentru amestecarea soluției cu aer comprimat. Baia este încălzită cu bobine de aburi sau încălzitoare electrice situate pe pereții laterali sau în zilele băii. În timpul degresării electrochimice a băii (fig.27), acestea sunt alimentate cu cleme de conducție de curent, realizate din bare de cupru, pe care sunt montate tije de cupru sau alamă. Băile pentru degresare au dispozitive speciale - "buzunare" de scurgere pentru a îndepărta de pe suprafața soluției acumularea de murdărie, spumă și ulei gras. Băile au aspirație în aer pentru a elimina gazele dăunătoare. În funcție de mărimea căzilor, pompele de aspirație laterale sunt realizate pe o față sau pe două fețe.

Fig.27. Baie pentru degresare electrochimică

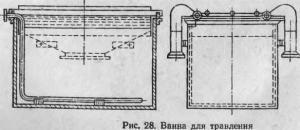

Băile pentru gravare și activare (Figura 28) sunt de obicei realizate din tablă de oțel. Din interiorul băii este căptușită cu material rezistent la acizi. La temperatura soluțiilor de decapare mai mici de 50 ° C pentru căptușeală se folosește plastic din plastic sau vinil, peste 50 ° C - ebonită, iar pentru acid sulfuric - plumb. Încălzirea sau răcirea soluției se efectuează cu ajutorul bobinelor cu plumb sau cu plumb. Băile pentru gravură au aspirație în aer.

Băile pentru gravarea electrochimică diferă de băile de gravare chimică prin prezența tijelor, a electrodelor și a izolatoarelor.

Băile de spălare sunt realizate din oțel. Băile, proiectate pentru spălarea în apă fierbinte, au bobine pentru încălzire. Băile pentru spălarea părților după electroliți acide sunt futeroane din interior cu materiale rezistent la acizi. La partea inferioară a vaselor există bombe pentru amestecarea electrolitului cu aer comprimat. Băile de spălat în apă rece au buzunare de suprapunere amplasate pe partea opusă a duzelor de umplere.

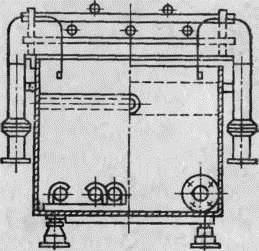

Fig.29 Baie pentru acoperirea electroliților alcalini și cianurii

Băile pentru aplicarea galvanizării sunt realizate în principal din oțel cu grosimea de 4-5 mm și căptușit în interior cu materiale izolante: plastic, plastic de vinil, ebonită,

plumb. Băile pentru electroliții alcalini și cianuri nu necesită o căptușeală specială, dar se utilizează pentru a preveni scurgerea curentului prin corp și depunerea de metal pe pereții băii în timpul electrolizei (Figura 29).

Băile de cromare sunt acoperite cu plumb, vinia-plast și alte materiale rezistente la acizi.

Pentru lipirea din aluminiu, se utilizează căptușeală din plumb (pentru soluții acide) sau oțeluri rezistente la coroziune 13N5A sau 1X18N9T (pentru soluții alcaline).

Designul băilor pentru acoperiri este determinat de modul de funcționare. Pentru încălzirea băii sunt utilizate bobine, care sunt situate de-a lungul pereților laterali ai băii sau pe fund. locație

bobinele de la peretele băii sunt preferabile, deoarece în acest caz curățarea băii este simplificată.

Atunci când se utilizează electroliți acide, bobina este fabricată din titan, plumb sau oțel cu plumb, electroliturile alcaline sunt fabricate din oțel carbon, electroliții de electroliți alcalini sunt fabricați din oțeluri speciale.

Băile de fosfatare și oxidare care funcționează la temperaturi înalte au un sacou termoizolant și un capac înclinat.

Pentru a amesteca electroliții, băile sunt echipate cu barbotor din viniplast, titan și oțel inoxidabil.

Atunci când se aplică acoperiri galvanice în mai multe cazuri, se folosesc băi cu tije swinging, ceea ce permite utilizarea densităților de curent ridicate și creșterea ratei de depunere.