Formarea manuală a cărămizilor brute

Valoarea procesului de formare și metodele de formare

În primul rând, corectitudinea dimensiunilor cărămizii depinde de procesul de turnare. Cărămida standard arsă ar trebui să aibă o lungime de 250 mm, o lățime de 120 mm și o grosime de 65 mm. Produsul proaspăt proaspăt trebuie să aibă o dimensiune ceva mai mare, deoarece în timpul uscării și prăjirii are loc contracția. Cantitatea de contracție este determinată în avans pe prototipuri, pentru a ști cât este necesar să crească dimensiunile materiei prime formate.

În majoritatea cazurilor, contracția totală este de aproximativ 8%. Cu această contracție, materia primă formată ar trebui să aibă o lungime de 250 X X 100: (100-8) = 272 mm, iar lățimea și, respectiv, grosimea de 130 și 70 mm.

De la turnare depinde de asemenea corectitudinea formei cărămizii, care nu ar trebui să aibă curburi, îndoiri, colțuri și fețe puternic blocate, și deficiențe similare. În cele din urmă, procesul de turnare este, de asemenea, important pentru rezistența cărămizii. Pentru a obține o cărămidă solidă, nu puteți permite ca aceasta să fie turnată dintr-o masă insuficient de amestecată, care conține bulgări neîntrerupte și impurități străine. De asemenea, este imposibil să se permită formarea straturilor de nisip și a altor straturi intermediare în materia primă și în timpul turnării în sine.

Caramida brută este turnată în diverse moduri, în funcție de condițiile locale și de echipamentul disponibil. La plante de cărămidă colective pot fi aplicate următoarele patru metode: autonivelare metoda turnare manual pentru turnare stan- Kah-Khlopusha, formând pe verticală și basculare pug-mill mașină pentru formarea unei prese cu curea.

FORMAREA MANUALĂ PRIN METODA POTENȚIALĂ

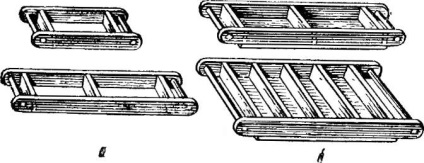

În vrac, materia primă este turnată sub formă de lemn fără fund (span) sau cu fund (paleți). Aceste și alte forme sunt de obicei realizate cu două sau patru locuri (Figura 16). Formele sunt fabricate din lemn de esență tare (mesteacăn, plop), care nu au straturi anuale de lemn bine definite. De asemenea, puteți utiliza formulare de la

Fig. 16. Forme pentru modelarea manuală a materiilor prime

a - celulele; b - paleți

SOSNOVYI DOSOIK, dar sunt mai puțin durabile. Grosimea pereților este de 20-25 mm. Pentru ca marginile superioare ale pereților să fie uzate mai puțin, acestea sunt fixate cu bandă de fier de 1 mm groasă.

Numărul de formulare depinde de productivitatea întreprinderii. Pe un formular pe zi, pot fi turnate circa 1000 de piese. prime. Fiecare molar trebuie să aibă o formă de rezervă. De aceea, de exemplu, pentru o fabrică de cărămidă cu o producție zilnică de 2 mii de cărămizi, trebuie să aveți în mod constant patru forme.

În plus, pentru fiecare formar necesită următoarele echipamente: formare înălțimea de masă de 80-90 cm, două benzi de apă (într-o formă submerse, iar celălalt - un sucitor), o bucată de lemn lungime de rulare pin de 30-35 cm, pentru a îndepărta excesul de argilă din matriță, roabă pentru cărucior de lut, role, lopată.

Argila, pregătită pentru turnare în vrac, este alimentată direct pe masa de turnare. Această operațiune este efectuată de către foarfeca sau purtătorul de lut.

Materia primă din matrițele cu fundul (paleții) este turnată în următoarea secvență. Fălcătorul se formează și îl prinde în apă. Apoi a scos nisip (dintr-o grămadă din apropiere) cu o formă și-l scutură de câteva ori pentru a permite nisipului să acopere pereții formați umed din interior. Restul nisipului, falsul îl scutură în gramada și îl pune pe masă. Apoi, un tăietor de construcții sau un turnător mână desparte de întinsă pe bulgărele de masă promyatoy de lut, volumul care este puțin mai mare decât volumul de cărămizi uscate la soare, și cu forța se aruncă într-una din cavitatea matriței. Apoi, în același mod, umpleți celelalte cuiburi ale mucegaiului, după care falsificatorul ia un bolț de lemn în gang și taie excesul de lut care se topește deasupra marginilor matriței. Suprafața de lut în formă, este ușor frecată cu un palmier umed.

Formatorii experimentați, într-o singură etapă, umple cu lut o dată două cuiburi adiacente ale mucegaiului, luând pentru această grămadă de lut de două ori volumul. Astfel, forma de două locuri este umplută la un moment dat, iar cea cu patru locuri este completată în două etape, ceea ce mărește semnificativ productivitatea muncii.

Formatul în formă de lut sau pomul său se îndreaptă spre punctul în care materia primă este uscată și, prin întoarcerea mucegaiului, îl îndepărtează de materia primă turnată, care rămâne să se afle pe pământ. Dacă marginile primei în timpul golire a matriței sunt ușor curbate, se îndreaptă, apăsând ușor partea de jos a matriței. Forma eliberată este alimentată înapoi la masa de turnare.

Uneori se utilizează și alte metode de lucru. De exemplu, atunci când se formează brute dintr-o lutură mai abruptă, se pre-rog dintr-o "cretă" separată de comă, sigilându-l pe o masă. Forma poate fi umezită nu înainte de fiecare umplere, ci, dacă este necesar, numai pentru a se asigura că pereții matriței sunt umeziți în mod constant.

Bulgării de lut crud întotdeauna mai mult volum, în scopul, în primul rând, asigură o umplere densă a matriței și, în al doilea rând, pentru a se evita aruncarea în formă de bucăți suplimentare de argilă, care de obicei se exfoliază mai târziu cărămizi în uscare sau calcinare.

Raw în deschiderile sunt modelate aproximativ în același mod, numai forma de Nu se presara cu nisip. În schimb, rezervorul este imersat în apă înainte de fiecare umplere. Moulder, umplerea cabinei lut compactează ușor colțuri mână în fiecare fantă forme, taie un sucitor peste lut umed și netezește .mokroy suprafață de palmier brut. Apoi, el ia forma mânere, tăiați, cabină marginea de jos a tabelului, răsturnând în acest moment cabina cu prime, pe de o parte și într-o astfel de poziție îi atribuie tochok pentru uscare brut. Este mai dificil să se modeleze în caneluri decât în paleți, iar materia primă din bobine dă adesea fisuri în timpul uscării, deoarece nu are un strat de nisip pe suprafață.

Pentru a spori productivitatea masinilor, locul lor de muncă ar trebui să fie cât mai aproape posibil de locul unde materia primă este pusă pentru uscare. Trebuie avut în vedere faptul că este mai profitabil să mișcăm locul de muncă 1 dată și să aducem lutul în fagure decât să formăm de mai multe ori materialul turnat.

Locația pentru așezarea primei trebuie să fie uscată și uniformă, împachetată dens și densă cu nisip pentru a evita lipirea pe pământ.

Grijă suplimentară pentru materia primă, turnată în vrac, este după cum urmează. Atunci când materia primă stabilită la fața locului un pic uscat și se întăresc (de obicei, a doua zi), să producă barei sale și dorn. Pentru a face acest lucru, utilizați două plăci de dimensiuni puțin mai mari decât patul de materie primă. În timpul lucrului, picioarele dispozitivului de finisare trebuie să se afle între brute. El pune placa din stânga pe materia primă și apasă pe dreapta la lingura de materie primă și o pune pe coastele cu coada dreaptă. După aceea, prin lovirea scândurilor, el aliniază atât patul brut, lingura superioară, cât și cele două pete. În această poziție (pe margine), materia primă se usucă încă 2-3 zile. Apoi materia primă este pusă în tragus de câteva perechi una de cealaltă (Figura 17). Atunci când materia primă este suficient de puternică, ea se întinde până la 12 rânduri în înălțime, cu trei cărămizi pe marginea de jos și două cărămizi în rândurile următoare. După uscarea finală, materiile prime sunt arse sau stivuite în grămezi de rezervă.

Materia primă, turnată în vrac, este mai puțin sensibilă la uscarea rapidă decât laminarea mașinii prime. Prin urmare, deseori se usucă sub cerul deschis. În aceste cazuri, pentru a proteja pulberea de uscare de ploaie, este necesar să aveți covoare de paie sau trestie, numai sau alte mijloace de protecție.

În cazul în care materia primă nu este turnată într-o magazie, ci într-o zonă deschisă, atunci ar trebui să se facă și un baldachin ușor deasupra locului de muncă al fabricantului.