Șlefuirea suprafețelor plane este aplicată atât pentru prelucrare cât și pentru prelucrare și finisare. Șlefuirea abrazivă a avioanelor poate fi o operațiune preliminară sau finală, cu excepția cazului în care este necesară o mare precizie și o curățenie a suprafeței. Alocația de măcinare ar trebui să fie mult mai mică decât pentru frezare și plantare. La cote mari, șlefuirea abrazivă nu este economică. Șlefuirea abrazivă a planelor se folosește atunci când prezența unei cruste tari pe suprafața piesei de prelucrat sau duritatea ridicată a materialului îngreunează frezarea sau plantarea. Se aplică

De asemenea, atunci când se prelucrează suprafețe plane ale pieselor cu rigiditate redusă.

Șlefuirea dur este utilizată pentru piese turnate, forjate și structuri sudate și, mai puțin frecvent, pentru piese turnate din oțel.

Măcinarea fină și fină a planelor este făcută pentru a obține o precizie și o curățenie superioară a suprafeței atunci când nu este posibilă planificarea. Acesta este folosit pentru a realiza acest lucru prin frezare sau plantare.

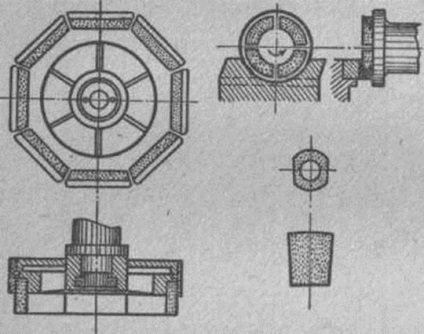

Cercurile de diametre mari pentru șlefuire sunt alcătuite din părți individuale - bare și segmente atașate la un disc metalic (Figura 11). Când se lucrează într-un astfel de cerc, generarea de căldură este redusă, praful și șlefuirea fină generate în timpul măcinării sunt îmbunătățite, siguranța lucrărilor de măcinare este mărită.

Fig. 11. Roți de rectificat compozite

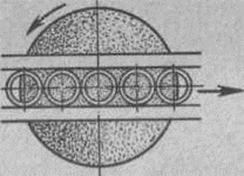

Îndoirea pură a avioanelor se face prin cercuri fine, în mare parte integrale. Șlefuirea este făcută de partea finală a cercului și de periferia cercului. Când mănânci partea finală a cercului, folosiți cercuri de formă de cupă sau tavă. Cu această formă a cercului, numai acea parte din ea care este în contact cu suprafața de tratat se epuizează și, prin urmare, nu mai este necesar să se decidă întreaga suprafață a cercului. În plus, prin această formă, diferența de viteză de rotație a punctelor individuale ale feței finale a cercului afectează mai puțin acuratețea și calitatea tratamentului de suprafață.

Șlefuirea capătului roții este mai productivă decât măcinarea

periferie, deoarece în procesul de prelucrare a fundului cercului o suprafață mare a cercului este în contact cu suprafața tratată și simultan funcționează un număr mai mare de granule abrazive; în plus, această metodă de măcinare oferă o precizie suficient de mare; în virtutea

Grinding periferie roata mai puțin productiv, dar cu ajutorul ei obține o precizie mai mare decât atunci când rectificat fata roți, astfel rectificat periferie roți sunt utilizate în mod normal pentru finisarea de măsurare piese de instrumente, instrumente, etc .. la suprafață mașini de rectificat fabricate pentru degroșare, degroșare și finisare (exactă) măcinare.

Mașinile pentru măcinare sunt:

a) unilateral (pentru prelucrarea pe o parte) - cu un aranjament orizontal sau vertical;

b) cu două laturi (pentru prelucrare din două laturi) - cu două axe-Cye cu un aranjament orizontal (figura 12). Sunt executate mașinile pentru prelucrarea și finisarea (preciziei) șlefuirii:

motivele acestei metode de măcinare sunt foarte frecvente.

Fig. 12. Schema de aranjare a axului pentru mașinile-unelte cu două laturi pentru

a) pentru lucrul cu capătul unui cerc cu o masă rotundă și rotundă; acestea din urmă sunt un singur ax și dublu-ax; în Fig. 13 prezintă schema mașinii;

b) pentru lucrul cu periferia unui cerc cu o masă rotundă și rotundă.

Pentru măcinarea plăci, inele și capetele acestor piese subțiri folosind mașini de rectificat cu suprafață magnetică sau de masă cu plăcile magnetice oferind o suprafață foarte curat și o mare precizie.

Fig. 13. Diagrama de funcționare a mașinii de rectificat cu două axe

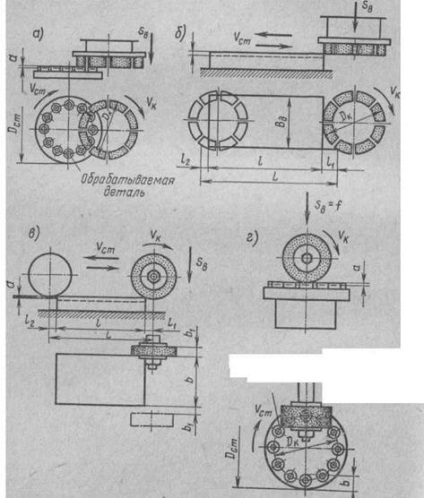

Timpul principal pentru măcinarea plană cu capătul unui cerc pe strunguri tip carusel (Figura 14, a) este determinat de formula :, min,

Unde este alocația pe partea în mm; - alimentarea verticală a cercului pe o rotație a mesei în mm; n - numărul de rotații pe masă m - numărul de piese instalate simultan pe masă - coeficientul k care ține cont de precizia măcinării.

Figura 14. Scheme de măcinare plană.

Timpul de bază pentru fața roții de măcinare într-o mașină unealtă de tip longitudinal (Fig 14,6 - lățimea suprafeței de măcinare Bn mai mic cerc cu diametrul DK.) Se determină prin formula:

unde L este lungimea de deplasare a mesei în mm; - viteza cursei longitudinale în m / min; sB este alimentarea verticală a cercului per trecere în mm.

Timpul principal pentru măcinarea periferiei cercului pe mașinile de tip longitudinal (figura 14, c) este determinat de formula:

- lățimea suprafeței solului în mm; - coborârea laterală a cercului; - alimentarea transversală de-a lungul lățimii piesei de lucru în mm; / 7DV .X - numărul de mișcări duble de masă pe minut. Notele rămase sunt identice.

Alimentarea transversală a cercului de-a lungul lățimii părții este luată în fracțiuni ale înălțimii cercului.

Timpul principal pentru măcinarea periferiei cercului pe mașinile tip carusel (fig.14, d) este determinat de formula: