10.1. Esența sudării termice prin comprimare.

Termocompresiunea (sudarea sub presiune cu încălzirea pieselor conectate) este o metodă de conectare a metalelor cu metale și nemetalice cu presiune încălzită la presiuni specifice relativ scăzute.

Termocompresiunea este cea mai răspândită metodă de montare a micro-dispozitivelor semiconductoare și a circuitelor integrate într-o varietate de incinte cu conductori de sârmă. Unul dintre elementele care trebuie conectate (de obicei un bolț) cu sudare prin comprimare termică ar trebui să aibă o ductilitate suficient de mare. Temperatura în timpul comprimării termice nu depășește temperatura eutectică a materialelor care urmează să fie îmbinate și este de obicei egală cu temperatura de temperare sau recoacere a metalului mai ductil.

O variantă a metodei de sudare cu presiune încălzită este sudura sub presiune cu încălzire prin puls indirect (SKIN). În metoda SKIN, spre deosebire de termocompresiune, scula este încălzită pulsul de curentul care trece prin ea. Datorită duratei scurte a procesului de încălzire, conductorul metalic de la punctul de contact poate fi încălzit la temperaturi mai ridicate decât la sudarea prin compresiune termică.

Acest lucru face posibila sudarea conductoarelor din metale relativ joase din plastic pana la filme subtiri pe substraturi ceramice, atunci cand incalzirea totala a pieselor sudate nu este permisa.

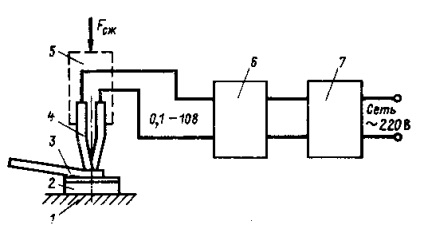

Fig. 10.1. Schema de sudare cu presiune cu încălzire indirectă:

1 - mese de lucru; 2 - substrat sau cristal semiconductor; 3 - conductorul; 4-pumn; 5 - cap pentru fixarea sculei și crearea unei forțe de compresie; 6 - sursa de alimentare; 7 - releu de timp.

10.1.1. Domeniul de aplicare al sudării cu compresiune termică.

În producția de semiconductor se utilizează pentru a conecta conductori flexibili din aur, aluminiu și cupru în zone cu peliculă subțire, la suprafața metalizată a cristalelor semiconductoare și la terminalele carcaselor.

10.2. Clasificarea metodelor de sudare prin comprimare termică.

Tipurile de sudare cu compresiune termică pot fi clasificate în funcție de trei caracteristici principale:

1) prin metoda de încălzire;

Alimentarea cu căldură a zonei de sudură se realizează în trei moduri:

a) încălzirea numai a mesei de lucru;

b) încălzirea sculei de lucru;

c) încălzirea simultană a mesei de lucru și a instrumentului.

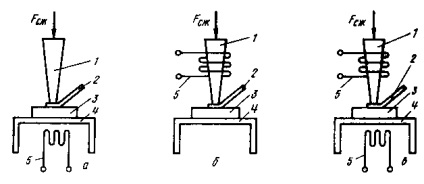

Fig. 10.2. Tipuri de compresiune termică în funcție de metoda de încălzire:

a - incalzirea doar a mesei de lucru; b - încălzirea sculei de lucru; c - încălzirea simultană a mesei de lucru și a sculei; 1 - instrument de lucru; 2 - conductă de conectare; 3 - substrat sau cristal al unui dispozitiv semiconductor; 4 - masa de lucru; 5 - spirală pentru încălzire.

2) modul de conectare;

Următoarele metode de lipire sunt utilizate pentru sudarea cu termocompresie: sudarea prin lipire și sudură.

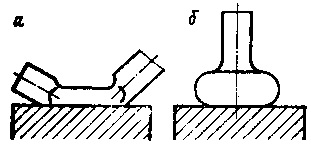

Fig. 10.3. Tipuri de sudare prin comprimare termică prin conectare:

a - lipirea; b - cap.

La sudarea unei suprapuneri, firul de sârmă este așezat pe o placă de contact metalizată. Arborele de ieșire este paralel cu planul plăcii de contact, iar ieșirea este introdusă în sculă printr-o duză specială sau direct prin scula de lucru.

În sudarea cap la cap, capătul barei de sârmă este pre-topit. Diametrul bilei formate este egal cu dublul diametrului ieșirii preliminare. Rezistența îmbinărilor sudate realizate pe cap este mult mai mare decât rezistența îmbinărilor sudate și este egală cu parametrii optimi ai procesului de sudare pentru rezistența la ieșire sudată;

3) tipul compusului format datorită formei sculei folosite.

Configurația articulației depinde de forma feței finale a sculei.

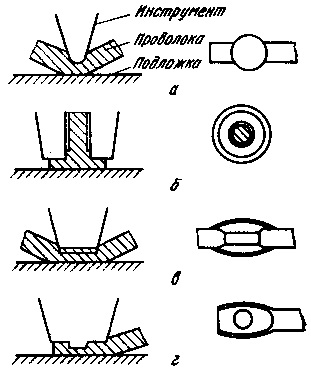

Fig. 10.4. Principalele tipuri de compuși termocompresivi, în funcție de forma instrumentului utilizat:

a - conexiune sub forma unui punct sudat plat (compresie termică pe pană); b - sub formă de cap de unghii (termocompresie cu capilar pentru a forma o bilă); in - cu o margine de rigiditate (scule de compresie termica cu canelura); g - tip "fisheye" (instrument de termocompresie cu proiecție)

10.3. Tehnologia de sudare prin termocompresiune.

10.3.1. Pregatirea suprafetelor pentru sudare.

Există patru tipuri principale de contaminare posibilă a materialelor sudate:

1. Nu are legătură chimică cu suprafața contaminării mecanice (praf și diverse particule mici).

2. Contaminarea chimică (oxid, nitruri și alte filme) formate în timpul tratării chimice și termice a elementelor sudate în timpul depozitării.

3. Poluarea sub formă de compuși organici (pete de grăsime, reziduuri de ceară etc.).

4. Contaminarea ionică din tratamentul pre-chimic în baze, acizi sau săruri, reziduuri de flux.

Sistemele de sudură cu termocompresiune utilizează patru metode principale de eliminare a contaminării de pe suprafață:

1. Dizolvarea (de exemplu, NaCI este ușor solubil în apă).

2. Emulsifierea (îndepărtarea peliculei de grăsime de pe suprafață cu alcalii pentru a forma o emulsie).

3. Impactul chimic, care transformă contaminanții în produse solubile, care apoi pot fi îndepărtate prin clătire.

4. Acțiune mecanică pentru îndepărtarea particulelor de contaminanți printr-un flux de lichid sau gaze (de exemplu, îndepărtarea particulelor de praf printr-un jet de lichid sau într-o baie de lichid atunci când este expusă vibrațiilor cu ultrasunete).

10.3.2. Selectarea parametrilor de sudare.

Parametrii principali ai regimului de sudare cu compresiune termică sunt forța de compresie P, temperatura de încălzire a materialelor ce urmează a fi conectate sau scula T și timpul de menținere t sub presiune.

Mărimea forței de compresie se alege în funcție de plasticitatea conductorului, de combinația materialelor sudate, de diametrul orificiului sudat și de tipul capătului sculei. La sudarea conductorilor de aluminiu p = (4-8) 10 7 N / m 2. conductoare de aur p = (10-14) 10 7 N / m 2.

Temperatura de încălzire a materialelor sudate în contact nu trebuie să depășească temperatura de formare a eutecticului materialelor care urmează să fie îmbinate.

Durata expunerii este determinată experimental prin evaluarea rezistenței articulațiilor și variază între 0,1 și câteva zeci de secunde.

10.3.3. Echipamente utilizate la sudarea prin compresie termică.

Instalația pentru sudarea prin compresie termică cuprinde următoarele unități și elemente principale: o masă de lucru cu sau fără coloană de încălzire; mecanism de compresie; instrument de lucru; mecanismul de alimentare și tăiere a sârmei; mecanismul furnizării de locuințe; manipulatoare pentru combinarea elementelor conectate; un sistem de supraveghere; surse de alimentare și controlul mecanismelor de lucru.

1. Ce este compresia termică?

2. Care sunt aplicațiile sudării termice prin comprimare?

3. Din ce motive se pot clasifica procesele de sudare cu compresiune termică?

4. Ce metode de pregătire a suprafeței sunt utilizate pentru sudarea prin compresie termică?