După accident, trebuia să restaurez piesa de plastic spart, să atașesc faruri noi și ceva să-i dau peste fier. Carcasa de lipit lipită de lipire nu a cedat, așa că am decis să fac una nouă. Mai ales acasă de undeva a existat o rezervă solidă de rășină. Pentru a scrie doi faruri rotunde de la un moped rus în loc de un dreptunghi rupt sa dovedit a fi de asemenea aproape un pic. Dar colectorul pe care a fost montat carburatorul, realizat din xyz, stie ce si ce a rezistat temperaturii cilindrului incalzit, a fost impartit. Nu putea fi lipit împreună, deoarece chiar și materialul roșu de etanșare la temperatură înaltă ardea și nu era posibil să se facă din metal. A trebuit să scot din ce era de făcut. Și din mijloacele improvizate rezistente la căldură erau numai fibră de sticlă.

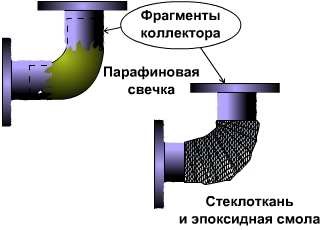

Așa că am început să facă galeria de admisie din fibra de sticla, care au decis, dacă are succes, produc mai mult și Glushak retur deteriorat. Din fericire pentru mine, „viu“ a rămas fragmente de atașament, care este, partea care se sprijină pe cilindrul colector și carbo. Purtarea aceste piese pe curbat, cum ar fi colector de personal, resturi de lumânare, am înfășurat întreaga fibră de sticlă lucru pre-impregnate cu epoxi-l. A doua zi, când rășina este capturată, am început să extragă lumânări prin topire din rezervor. În același timp, cred că voi testa rezistența la căldură a unui produs nou. A pus colectorul într-o cutie de tablă și a pus-o pe țiglă. El nu a trebuit să aștepte, parafina a apărut destul de repede, iar fumul a fost ca fumul de arma care a pus în discoteci. După ce am dezinfectat colectorul cu un dosar, l-am instalat pe loc. Din acel moment oasele mele sunt aproape ca nu este necesar, dar pe stradă era primăvară, am decis să încerc un scuter. În primul rând, o am la mers în gol cu ciocanul de 15 minute, am decis că, chiar și în cazul în care colectorul rodaj, biți poobgorit. Mirosul de ardere la început, desigur, a fost, dar a dispărut repede. Pe scurt, noul colector am rostogolit toată ziua ... A doua zi, a decis să se stabilească toba de eșapament. Și a fost un astfel de vuiet, ca și în cazul în care nu au existat motor de 50 de cuburi, și toate 500 Amortizor am reparat într-o grabă, pur și simplu ambalaj conducta cu o fisură în același mod. Acum, chiar și aceste kituri de reparații sunt vândute, și apoi de import nu chimie în magazine nu a fost. Am călătorit toată vara, fără complicații. Aceasta a fost prima mea experiență a unui coș de fum matura, vulcanolog la construcția sistemelor de admisie și evacuare, realizate din fibra de sticla.

Este cam modul în care galeria de admisie a fost realizată pe Yamaha Salient 14T. Mai târziu, am folosit această tehnologie când era necesar să înlocuiesc carburatorul nativ decedat cu unul nou, dar de la un alt motor. Adevărat, a trebuit să fac o placă nouă pentru fixarea carbohidraților. Producția colectorului durează 30-40 minute și nu este deloc complicată. Când am depanat motorul, mi-a permis să experimentez volumul și lungimea galeriei de admisie. Un alt lucru frumos este că interiorul este atât de neted încât nu necesită nici măcar lustruirea. Rezistența colectorului este foarte ridicată, chiar și atunci când este fabricată din rășină cumpărată la un magazin de materiale. Cu fibră de sticlă, este necesar să scoateți lubrifiantul sau emulsia (de preferat recoacerea), altfel produsul va pierde rezistența la încălzire.

Câțiva ani mai târziu, am întâlnit din nou probleme similare. În primul rând, forțat, cu repararea sistemului de evacuare fără posibilitatea de a recurge la sudură și numai atunci când se acumulează experiență și la fabricarea unor astfel de sisteme. Cu sistemul de admisie a aerului rece și de stimularea inducției, am fugit în mașina mea când locul ocupat de filtrul de aer a fost ocupat. Cu conductele de aer dintre intercooler și turbină trebuiau să se descurce, ajutând la repararea unui prieten o bara de protecție defectă. Cu galetiile de admisie, m-am ghinionat, am instalat cele opt carbohidrati de pe subaru-ul opus.

IMPORTANT! Producere de piese de admisie și sistemul de evacuare din materiale compozite sunt problema foarte controversate. În discutarea această problemă cu noi și nu am ajuns la o decizie definitivă de către profesioniști despre minders bine sau rău. Unii maeștri au aprobat această tehnologie, alții nu. Posibilitatea de a construi conducte pentru admisia de aer rece și boost pasiv alte detalii distrag plus incomparabilă. Partea poate fi fabricată rapid și ieftin. Durabilitate și performanță de cel puțin aceeași, iar prețul și greutatea mai mică decât cea a multora dintre produsele cumparate. Dacă este necesar, atunci și aspectul poate fi pus în ordine. Dar fabricarea de elemente, cum ar fi colectoare de admisie, receptoare, fragmente ale sistemului de evacuare trebuie să fie cântărite cu atenție. Metal, deși mult mai scump, dar mai puternic. Din propria mea experiență, că în toată practica mea nu a ars nici un colector de un aport (deși la început am încercat să conving contrariul), turbinele de presiune nu rupe oricare dintre conducta nu este în stare de faliment sau de un amortizor de zgomot compozit. Singurul lucru pe care l-am refuzat imediat, este producția de a primi tevi. Temperatura este prea mare pentru care nu am găsit materiale potrivite. Deci decizi singur.

Trucul este primul. Materialul utilizat în aceste scopuri este fibra de sticlă subțire, kevlar sau cărbune. Din fericire, prețul ultimelor două a scăzut brusc, iar metrul pătrat nu va costa mai mult de 30 de dolari. În piese termo-încărcate, matrița de sticlă este doar pentru straturile superioare sau interioare, pentru a obține o netezime, și nu gelcoat. Materialele de armare sunt mai bune pentru recoacerea preliminară și degresarea cu solvent. Faptul este că emulsia lubrifiant sau nerolubilă se va topi atunci când este încălzită și fibrele pot pierde o legătură puternică cu rășina. Nu utilizați fibre de sticlă cu fibre polimerice. Rezultate bune au fost obținute în fabricarea sistemelor de evacuare din vată de sticlă cu fire metalice și cărbune.

Trucul este al doilea. Rășina trebuie selectată prin mijloace practice. Verificați eșantioanele pentru rezistența la căldură. De asemenea, puteți folosi o rășină sau rășină specială rezistente la căldură cu aditivi speciali. Am găsit o rășină și luminată de o brichetă și cea pe care nu puteam decât să o smulge cu un arzător de gaz. Nu cumpăra sub masca ceea ce este necesar, rășina este rezistent la foc, cu o suprafață umflată de la temperatură. Acum despre unele caracteristici ale formării unor astfel de detalii. Principala cerință pentru ele este neteditatea suprafeței interioare, și nu exteriorul, ca și în barele de protecție și spoilerele. Aceasta este principala dificultate. Este necesar să se facă o dispunere a volumului intern. Poți, așa cum am spus, să folosești parafină sau ceva de genul ăsta. Aceasta este singura modalitate care vine în minte pentru fabricarea unor galerii complexe de admisie. Faptul este că alte metode necesită fabricarea unei părți compozite, iar orice inegalitate sau o îmbinare pe suprafața interioară va duce la deteriorări în umplerea cilindrilor. Mai ales, parafina, chiar și pe colectorul celor 600 de metri, nu este atât de necesară.

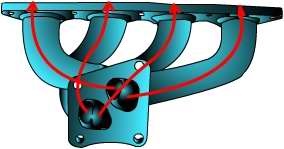

După cum știți, un număr mare de genunchi, coturi, conducte de aer înguste împiedică în mod semnificativ fluxul de aer în carburator și alte dispozitive de formare a unui amestec combustibil. Aceasta duce la o scădere a puterii motorului. vă rugăm să confirmați. Pentru conductele de aer și amortizoarele, știu patru tehnologii:

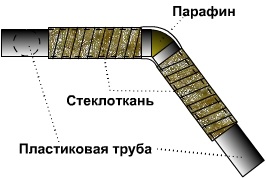

Metoda unu. Potrivit pentru conducte cu diametru mic și curbe de orice rază. Utilizați materiale plastice (de exemplu apă) sau orice alte țevi cu diametrul dorit. Punctul de încovoiere este realizat cu parafină. De asemenea, ține tevi împreună. După lipire cu fibră de sticlă, țevile sunt extrase, parafina este topită. Uneori este suficient să țineți o țeavă lângă încălzitor sau să vărsați apă fiartă în ea. Prin această tehnologie, am făcut chiar și ghivece pentru jeepuri. Pot lăsa o țeavă înăuntru, pentru o cetate.

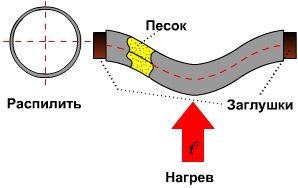

Metoda a doua. Pentru conducte lungi cu multe curbe. Principalul lucru nu este să confundăm succesiunea acțiunilor. 1) Înainte de umplerea cu nisip, conectăm țeavă din plastic din ambele părți cu dopuri. 2) Încălzirea cu un uscător cu suflare, cu suflare sau alte mijloace, îndoiți-vă după cum este necesar. 3) A văzut patru sau mai multe părți. 4) Fixăm bucățile de țeavă cu bandă adezivă și acoperăm cu o mastic de separare. 5) Pastrat cu fibră de sticlă. 6) Extrageți bucățile de țevi. O conductă de lungime totală nu poate fi extrasă și împărțită în 4 părți, este ușor de îndepărtat de pe conductă la 1,5 metri. Principalul lucru nu este să o exagerați cu scotch. Cu această tehnologie, am făcut de multe ori invertoare de fază pentru sabii și acustică frontală.

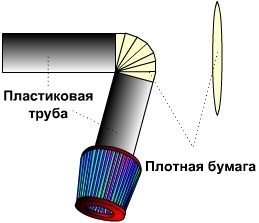

Calea a treia. Facem o poziție de îndoire folosind hârtie groasă sau folie. Mai mult ca de obicei. Hârtia rămâne înăuntru. Apropo, uneori poți să faci o înțelegere cu conștiința ta și să mergi într-un mod simplu: cumperi ondulerul din aluminiu într-un magazin și-l lipi cu sticlă. Aerodinamica în interiorul ei nu este cea mai bună, dar acest lucru poate fi compensat prin creșterea diametrului. Pentru majoritatea motoarelor, ondulațiile de 100 mm pe orificiul de admisie și 60 mm pe evacuare sunt suficiente pentru ochi. Rețineți că au existat cazuri în care ondularea a fost topită în interiorul unei țevi din fibră de sticlă. Cu toate acestea, această metodă este cea mai potrivită pentru alimentarea frânei cu aer rece.

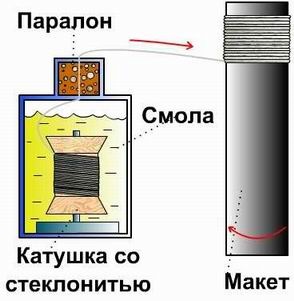

Cea de-a patra cale este de lichidare. În acest fel puteți obține o parte foarte puternică. Într-un borcan de rășină, așezați o bobină cu sticlă sau un fir de Kevlar, astfel încât firul să treacă printr-o bucată de paralon, pentru a îndepărta rășina excesivă. Fibra de sticlă este înfășurată strâns pe o machetă. Cendele de țevi sunt realizate în primul rând sau în al doilea rând. Separați compoziția cât mai mult posibil din stratul gros - aspectul este foarte dificil de extras din cauza tensiunii puternice a firului. Apropo, în absența altor surse, firul poate fi obținut ruptând bobina de sticlă, care este înfășurată în rețeaua de încălzire. Se știe din surse de încredere că această metodă a fost utilizată pentru a crea un cadru pentru biciclete și chiar un cardan.

Notă. Lungimea tuturor afluenților colectorului ar trebui să fie aceeași. La motoarele de 1,5-2,0 litri este aproximativ 250-300 mm la intrare. La eliberare (dacă vă aventurați la fabricarea galeriei de evacuare) depinde totul de motor, de viteza de lucru etc. De asemenea, nu neglijați distanța față de rezonator. Formulele pentru calcule se găsesc pe internet. Folosind aceste trei metode, este posibil să se producă în părți o conductă de orice lungime și formă.

Proiectarea sistemelor de evacuare poate începe de la partea terminală a colectoarelor. Conectarea colectorului și a părții medii trebuie să fie mobilă, deoarece aranjamentul transversal al motorului în combinație cu suporturile compatibile ale unității de putere transmite forțe alternante de îndoire către sistemul de evacuare. Din această cauză, conexiunea "colector (conducta de admisie) / partea intermediară a cuplajului" se descompune adesea. Pentru a evita acest lucru, trebuie să utilizați fie o conexiune cu un inel de grafit, șuruburi și arcuri, fie un manșon flexibil ("ondularea").

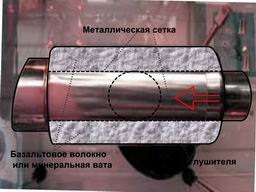

Există multe opțiuni pentru amortizoare de zgomot. Iată câteva caracteristici importante: volumul amortizorului afectează gradul de reducere a zgomotului. Cu cât este mai mult, cu atât este mai eficient să se stingă zgomotul. Inspectați mașina de dedesubt, cel mai probabil veți vedea o nișă uriașă în partea din spate a corpului, în cazul în care corpul de zgomot al amortizorului este suspendat singur pe curele. Deci volumul tobei de eșapament poate fi mărit)))

Sunetul de joasă frecvență al amortizorului este realizat nu numai datorită conductei drepte din interior, ci și datorită creșterii puternice a secțiunii transversale a țevii de eșapament după ieșirea din amortizor. Fibra sintetică din interiorul amortizorului de zgomot servește la suprimarea zgomotului de înaltă frecvență.

În construcția sistemului de evacuare cu țevi de diametre mari (valoarea optimă pentru motoarele de augmentată 1600 cc, si mai mult -. 55 mm), este necesar să se asigure că în timpul întreaga cale orificiu de ieșire nu este redusă. Aceasta este, în cazul în care tubul folosit diametrul interior de 52 mm, atunci trebuie să existe regiuni cu un diametru mai mic. În special, se referă la balamale, manșoane flexibile ( „flautul“) rezonatoare și locuri de îndoire mufflers țevilor.

Clasic amortizor de zgomot. Dacă nu sunteți interesat de caracteristicile "sunetului" amortizorului de zgomot, vă sfătuiesc să rămâneți pe el.

Variante pe tema mușchilor "mormăi". Redarea unui volum, dimensiunile lui A, B și C pot aduce diferite "voci" ale amortizorului de zgomot. Acest lucru este destul de ușor și, dacă citiți în continuare literatura de specialitate cu privire la construcția de carcase subwoofer, puteți obține rezultate interesante. Puteți obține aproape fără zgomot la viteză mică și mare și răcniți la o tobă de eșapament de turație medie. Puteți obține un astfel de sunet încât alarmele de pe mașini să funcționeze pe o rază de 50 de metri (verificată).