Defectele principale ale pinilor pistonului sunt uzura suprafeței de lucru, fisurile, riscurile, scorurile, murdărirea suprafeței cimentate, relaxarea în zonele de aterizare (în bosajele pistonului). Dacă uzura nu depășește norma, degetul este restabilit la dimensiunile nominale; pentru aceasta, este cromată, lustruită și lustruită. În cazul în care uzura este mai mare decât valoarea limită și dacă există fisuri sau moartea suprafeței de lucru, degetele sunt înlocuite cu altele noi. Nu este permisă prezența zgârieturilor și nucilor pe suprafețele exterioare ale degetelor.

Defectele principale ale capului cruce sunt elipticitatea și conicitatea trunchiurilor, zgârieturilor, scorurilor, fisurilor din jurnale și îndoire. Folosirea neuniformă a trunchiurilor sub formă de elipticitate și conic, zgârieturi și zgârieturi se elimină prin încovoiere și măcinare, precum și umplerea manuală cu ecartament. Dacă canelura este inadmisibilă datorită condițiilor de rezistență, trunchiurile sunt sudate prin sudură electrică și răsucite. În prezența crăpăturilor și fracturilor, elementele transversale sunt înlocuite cu altele noi. Defectele glisantelor umplute cu babbitt, sub formă de uzură, întârziere și vopsire a babbitt pe suprafețele de lucru sunt eliminate prin reîncărcare. După aceea, diapozitivele sunt asamblate cu capul de traversare, iar suprafețele de lucru ale glisierelor sunt prelucrate în dimensiune de la axa cilindrului până la paralel. Suprafețele de lucru ale glisierelor sunt îndoite.

Defectele principale ale barelor de legătură ale motorului de tron sunt răsucirea și răsucirea tijei tijei de legătură, precum și uzura bucșei sub deget. În prezența îndoirii, tijele de legătură sunt reglate pe o presă încălzită. Răsucirea este eliminată prin deformare în partea opusă răsucirii. Tijele de legătură cu fisuri sunt înlocuite cu altele noi. Manșonul de sub știftul pistonului este înlocuit cu unul nou.

Loviturile de șuruburi ale manivelei conduc la cele mai grave accidente ale motorului. Înlocuirea obligatorie este supusă unor șuruburi de tip conrod care au următoarele defecte: deformare reziduală (desen), deteriorarea filetului șurubului sau piuliței; găuri sau șocuri de șuruburi, zgomot local, fisuri, răsucire, slăbirea piuliței de pe fir. Chiar și în absența defectelor de mai sus, șuruburile de tip conrod sunt supuse inspecției în termenele specificate în instrucțiunile de utilizare. Pentru motoarele în patru timpi, în plus, este stabilit numărul maxim de ore de funcționare a șuruburilor de manivelă, după care este necesară înlocuirea șuruburilor, indiferent de starea lor.

Pistoanele în prezența uzurii, zgârieturilor și scorurilor sunt șlefuite și măcinate. În cazul îndoirii, tija este corectată cu încălzire. Îndoirea flanșei tijei (în cazul în care designul asigură o astfel de conexiune) este eliminată de o canelură; în prezența fisurilor, tijele sunt înlocuite cu altele noi.

Pentru pompele de combustibil ale motoarelor diesel de înaltă presiune, supapele cu abur, supapele de aspirație și de evacuare, precum și dispozitivele de acționare la articulații sunt supuse celei mai mari deteriorări și deteriorări.

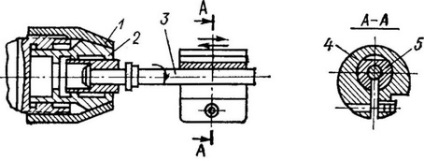

Repararea echipamentelor de combustibil se efectuează într-o secțiune specială a atelierului diesel sau la o întreprindere specializată. Repararea pompei de combustibil de piston este de spălare și detecție defect piese, pistoane prelucrate, furtune, plungere placare, tratarea cromare după aceea, selectarea și lepuire reciprocă, testarea densitate perechi. Defectele minore (riscuri, suprimare, confiscarea) sunt eliminate prin stripare, stimulare și măcinare. Dacă există daune semnificative, înlocuiți piese individuale sau seturi complete. Deformarea pistoanelor se efectuează pe un material special de finisare (Figura 112) sau pe un strung. Plonjorul 3 cu pesmetul 2 este fixat în colierul 1 al capului. Suprafața de tratat este acoperită cu o pastă de lepuit și macină fier lepuire de piston divizat 5 aranjate într-un fus de divizare 4. Ajustați mandrina, astfel încât suprapunerea nu este influențat în timp ce se deplasează de-a lungul pistonului. Pe măsură ce pistonul se strânge, șurubul de strângere se strânge treptat.

Fig. 112. Adaptare pentru dezvoltarea pistoanelor.

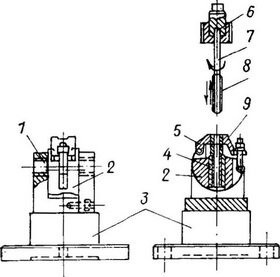

Prelucrare a suprafeței de lucru a manșonului plonjor produs pe un dispozitiv special de auto-centrare cap 2 (Fig. 113), care este deplasată într-un balansoar 1 aranjată în carcasa lagărului 3. Bucșa 9 care trebuie tratată este plasată în manșonul cap de ghidare 4, care se află pe suprafața exterioară a umărului și acesta poate fi deplasat pe direcția axială de 0,5-2,0 mm prin spațiul dintre banda terminală și aderă la fontă lepuit Rip 5. 8 montat pe dornul conic 7, care este atașat prin articulație 6 la wn indexul mașinii.

Fig. 113. Dispozitiv pentru prelucrarea suprafeței de lucru a bucșei pistonului.

Ajustarea reciprocă a pistonului și a tufelor se face prin măcinare. Finisarea este considerată completă dacă pistonul, împins din bucșă cu 40-50 mm, într-o poziție verticală sub acțiunea masei sale, alunecă ușor până la capătul bucșei. După aceea, verificați densitatea perechilor de pistoane prin presarea cu un amestec de ulei de mașină și motorină cu o presiune de încercare la o temperatură de 18-20 ° C (291 - 293 K). Etanșeitatea perechii de pistoane este considerată satisfăcătoare dacă scurgerea nu depășește 60-70 g / min.

Repararea perechilor de supape a pompelor de combustibil este de a restabili suprafețele conului scaunelor și supapelor. Uzura, riscurile, murdăriile și alte defecte pe aceste suprafețe sunt eliminate prin măcinare, folosind un dispozitiv special. După reparații, perechile de supape sunt testate pentru densitate. După repararea pieselor și asamblarea pompei de combustibil este supus testelor la banc.

Repararea pieselor injectorului constă, de obicei, în reamenajarea operațiunilor de abur de precizie și de finisare. După aceea, duzele sunt inspectate, suprafețele de lipire ale pieselor corespunzătoare sunt șlefuite, piesele sunt măsurate și sortate după dimensiune. Stropile sunt luate pe ace și pe corp. Micile zgârieturi sau zgârieturi de pe suprafața acului injectorului sunt îndepărtate ușor de pasta de lapte. Montați conurile de aterizare și suportul acului prin șlefuirea cu materiale subțiri și, în final, cu ulei curat. După finalizarea ansamblului, duzele sunt supuse testelor de banc.

Defecțiunea principală a supapelor dispozitivului de sincronizare este scurgerea dintre placă și scaunul supapei datorită arsurilor, zgârieturilor, găurilor și fisurilor. Imperfecțiunile sunt eliminate prin crăparea, șlefuirea și înfășurarea ulterioară a supapei prin cuib. Funcționarea supapei de lepuire este faptul că suprafața scaunului supapei stratului de pastă abrazivă filmate lepuire și o placă atașată la supapa de piston mișcare de rotație. Operația de lipire este considerată completă atunci când suprafețele lipite au o umbră mată uniformă. Controlul calității lepuit riscuri creion: pe o suprafață de teren a plăcii de supapă este aplicată creion de patru - șase zgârieturi radiale și rotiți placa supapei în raport cu priza de aproximativ un sfert de tură. Dacă nu există urme de creion, calitatea lipirii este considerată satisfăcătoare. Cea mai eficientă modalitate de a verifica calitatea lipirii este testul cu crează de kerosen.

Atunci când se mănâncă supapele, se folosesc burghie convenționale sau unelte speciale și mașini cu acționare mecanică.