Forme de nisip sunt utilizate pe scară largă pentru turnarea turnărilor, atât din aliaje de aluminiu de turnătorie cât și aproape toate metalele de turnătorie.

Formă de nisip

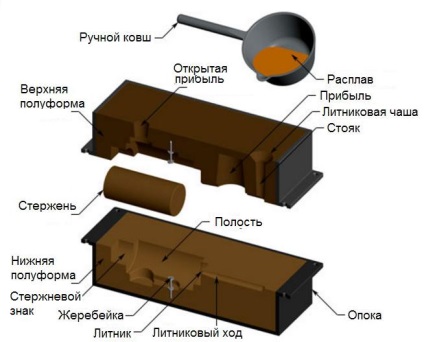

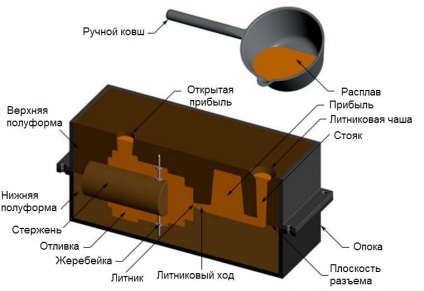

La turnarea în forme de nisip, componenta principală a sculei de turnare este o matriță, care constă din mai multe componente. mucegai nisip este format din două jumătăți - matrița superioară și matrița inferioară, care sunt unite la despărțire plane (figura 1 și 2).

Ambele jumătăți de formă nisipoasă se găsesc în cutii speciale, numite baloane. Matrița superioară este în formarea superioară, jumătatea inferioară este în matrița inferioară. Flacoanele superioare și inferioare sunt, de asemenea, împărțite de-a lungul planului conectorului.

Model de turnătorie

O cavitate de matriță formată prin sigiliu - umplutura - amestec moldable - nisip - în jurul modelului de turnare în baloanele superioare și inferioare. De obicei, nisipul este ambalat de mână, ci pe cele mai importante industrii folosind mașini speciale care se aplică presiune sau chiar șoc pentru compactare nisip și o fac mai repede decât cu mâna.

După ce nisipul este compactat și modelul este scos din matriță, amprentele formei exterioare a modelului rămân în nisipul matrițelor superioare și inferioare. Suprafețele interioare ale turnării sunt formate cu ajutorul componentelor speciale ale echipamentelor de turnătorie - tije.

Turnuri de turnare

Turnurile de turnare sau barele simple sunt detalii suplimentare ale mucegaiului de nisip, care sunt concepute pentru a forma găurile interioare și canalele turnate. De obicei, miezurile sunt de asemenea realizate din nisip. Tijele de tiraj vă permit să produceți părți interne foarte complexe ale turnării.

Semnele de bază

Fiecare miez este instalat sub formă de nisip înainte de turnarea topiturii. Pentru a asigura instalarea tijei într-o locație strict definită, modelul pentru aceasta asigură șanțuri speciale. În aceste caneluri tija este instalată în siguranță în locul potrivit.

Cu toate acestea, chiar și atunci când sunt montate în marcaje, tija poate fi deplasată, de exemplu, pentru a pluti sub acțiunea forțelor de împingere în metalul topit. Cu cât densitatea metalului topit este mai mare, cu atât mai mari sunt forțele. Prin urmare, pentru sprijinul special al tijelor, se folosesc dispozitive speciale - armasarii. Zherebeyki - o parte mică de metal, care este instalată între tija și suprafața cavității matriței. Zherebeyki din metal cu un punct de topire mai mare decât cel al topiturii turnate. După solidificare cununi rămân în interiorul piesei turnate, iar excesul de material zherebeek care reprezintă frontiera de turnare îndepărtată la ciot ei.

Sistemul de închidere

În plus față de cavitățile de nisip pentru formarea părților exterioare și interioare ale turnării, are un design special care asigură fluxul de metal topit cu parametrii specificați.

Gatul și vasul

Metalul topit este turnat în vasul de închidere, care este o extindere deasupra formei de nisip. Metalul topit se deplasează de pe fundul acestui castron pe canalul principal, care se numește plută. Scara este conectată la o serie de canale, numite trenuri de oprire.

Porți și sprui rulante

Glisierele de poartă conduc topirea în cavitatea matriței, care formează elementele exterioare și interioare ale turnării. La sfârșitul fiecărui alergător există porți care controlează viteza fluxului de metal și reduc turbulența curentului.

Profitul - închis și deschis

La sistemul de mișcări de sprint se conectează adesea profiturile. Profiturile sunt camere care sunt umplute cu metal lichid și servesc ca o sursă suplimentară de metal în timpul solidificării. Cu răcire și solidificare, volumul metalului scade, iar profitul este dat de un metal lichid suplimentar pentru umplerea matriței.

O funcție similară pentru reducerea contracției în timpul solidificării metalului se realizează prin profitul deschis. Primul metal intră în cavitatea matriței, trece prin ea și intră în profitul deschis. Acest lucru previne întărirea timpurie a metalului în cavitatea matriței și asigură o sursă de metal lichid pentru a compensa contracția.

Canale de ventilație

În cele din urmă, în forma de nisip există încă canale mici care trec de la cavitatea matriței la exterior. Acestea sunt canalele de aerisire, care permit gazelor să iasă din matriță spre exterior. Porozitatea nisipului oferă de asemenea aerului posibilitatea de a ieși, dar uneori sunt necesare canale suplimentare de ventilație.

Metalul topit în toate canalele de turnare, porți și profituri - solidifică și formează o singură turnare. După extragerea turnării din matriță, acest "extra" metal este îndepărtat ca urmare a operației de blocare.

Tipuri de forme de nisip

nisip de siliciu utilizate în mod normal pentru producerea de forme de nisip de turnătorie, care sunt amestecate cu diferite tipuri de materiale de liant care contribuie la menținerea formei cavității de turnare. Adesea, un astfel de material de legare este lut obișnuit. Prin urmare, aceste forme de nisip de turnătorie sunt numite și forme de nisip și argilă.

Utilizarea nisipului ca material de turnare al matritelor are mai multe avantaje. În primul rând, nisipul este foarte ieftin. În al doilea rând, este rezistent la temperaturi ridicate, ceea ce îi permite să fie utilizat pentru turnarea multor metale cu un punct de topire ridicat. Pregătirea nisipului pentru fabricarea matrițelor se realizează în diverse moduri, în funcție de tipul de formă de nisip. Aceste tipuri principale de forme de nisip sunt patru:

- forma nisipului brut;

- matrite de nisip uscate;

- forma de nisip uscat;

- forma de nisip durificat chimic.

Forma nisipului brut

Pentru producerea formelor de nisip brut, se utilizează un amestec de formare de nisip și apă, precum și lut sau alt material liant. Compoziția tipică a unui astfel de amestec de turnare constă din 90% nisip, 3% apă și 7% lut. Formele de nisip brut sunt cele mai ieftine și cele mai utilizate.

Masă de nisip uscată

Producerea formă ca o matriță de nisip brut începe să-uscate, în plus față de care se adaugă lianți speciali, iar suprafața cavității matriței este uscată cu un arzător sau un aparat de sudură pentru a spori puterea. În plus, precizia dimensiunilor și a calității suprafeței turnării este mărită. Formele de nisip uscată sunt mai scumpe și mai laborioase și, prin urmare, reduc productivitatea turnării.

Formă de nisip uscată

În formă de nisip uscat, nisipul este amestecat numai cu liant organic. Această matriță este întărită prin coacere într-un cuptor. Forma finisată de nisip uscat asigură o precizie dimensională înaltă. Dezavantajele sunt costul mai ridicat și productivitatea mai scăzută.

Formarea nisipoasă din punct de vedere chimic

În această formă de nisip, nisipul este amestecat cu rășini lichide, iar matrița se solidifică la temperatura camerei.

Caracteristicile nisipului de turnătorie

Calitatea nisipului, care este folosită pentru fabricarea matrițelor, afectează în mare măsură calitatea turnării. Calitatea nisipului ca material de turnare pentru matrițe de turnătorie este determinată de următoarele cinci caracteristici principale:

- rezistență;

- permeabilitatea la gaz;

- stabilitate termică;

- capacitatea de retragere;

- utilizarea repetată.

Capacitatea nisipului de a păstra forma dorită.

Permeabilitatea la gaz

Capacitatea nisipului de a trece prin el însuși gazele topite prin topire care sunt eliberate la solidificare. Permeabilitatea ridicată poate reduce porozitatea turnării, iar permeabilitatea scăzută poate oferi o calitate superioară a suprafeței. Gradul de permeabilitate a gazului depinde de dimensiunea și forma particulelor de nisip.

Stabilitate termică

Capacitatea nisipului de a rezista daunelor, de exemplu, fisurarea, sub influenta caldurii de metal topit.

Abilitatea de a trage

Capacitatea nisipului să se îndoaie sau să ajungă mai strâns în timpul solidificării turnării. Dacă nisipul nu sa scufundat, turnarea nu s-ar putea contracta liber în dimensiunile din interiorul matriței, ceea ce ar duce la crăpare.

Utilizare repetată

Capacitatea de nisip să fie reutilizată în următorul lot de matrițe.