În mod tradițional, sa presupus că racordul la flanșă este un tip relativ simplu de îmbinare sigilată (CGS) și prin urmare etanșarea sa este un proces simplu pe care toată lumea îl înțelege. De fapt, cel puțin a doua parte a acestei declarații este o iluzie, iar stereotipul simplității aparente este, în cele din urmă, costisitor pentru oameni și pentru mediu.

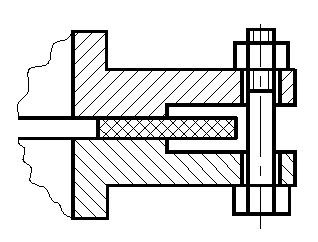

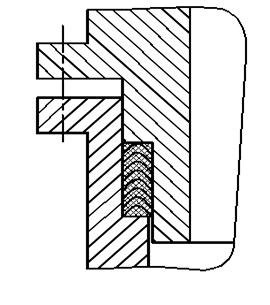

Timp de sute de ani, structura de conectare cu flanșă convențională (Figura 1) rămâne în mod substanțial neschimbat - un set de două suprafețe (de obicei metalic) din flanșe de etanșare, garnituri (de obicei, dintr-un material plastic), plasate între aceste suprafețe și elemente de fixare - un astfel de sandviș clasic cu flanșă. Desigur, există și alte modele, inclusiv legăturile de frânghie și alte conexiuni fără dispozitivele de fixare obișnuite. Conexiunile cu flanșă ale designului tradițional pot funcționa în modul de auto-etanșare. O serie de soluții de proiectare pentru garniturile cu flanșă sunt, de asemenea, destul de diverse. Extrem de rar utilizat în îmbinările cu flanșă tip garnitură gland, unde tensiunile de contact sunt create pe suprafața de etanșare cilindrică (Figura 2). Cu toate acestea, în ciuda unei varietăți de structuri existente, conexiunile tradiționale cu flanșă ocupă o poziție dominantă în inginerie și acest design nu se modifică în principiu. Se pune întrebarea - cum are loc atunci "evoluția" compușilor cu flanșă? Raspunsul este evident - materialele folosite sunt schimbate si imbunatatite, se dezvolta in mod fundamental noi modele de garnituri de flanse.

Condiții de etanșare pentru îmbinări cu flanșe: stereotipuri și concepții greșite

Mii de conexiuni cu flanșă din întreaga lume sunt concepute pentru a asigura funcționarea fiabilă și sigură a instalațiilor tehnologice în toate sectoarele industriale, energetice, transport, locuințe și servicii comunale. În acest scop, racordurile flanșei trebuie să rămână puternice și strânse pentru o anumită perioadă de timp. Specialiștii în servicii de reparații și întreținere a întreprinderilor industriale care lucrează cu racorduri cu flanșe, de regulă, din păcate, nu cunosc fundamentele tehnologiei de etanșare. Prin urmare, acestea sunt dominate de o vedere distorsionată care, pentru o funcționare fiabilă a conexiunii flanșei, este suficientă selectarea corectă a garniturii și asamblarea corectă a conexiunii. Ele sunt adesea nedumerite când o conexiune proaspătă, recent asamblată, funcționează cu scurgeri în mediul de lucru. Acesta este un exemplu clasic al unei abordări analfabete pentru evaluarea performanțelor unei conexiuni cu flanșă. deoarece starea tehnică actuală a elementelor de conectare nu este luată în considerare. Aceste elemente pot avea defecte "congenitale" (adică obținute în timpul fabricației) sau "dobândite" (adică primite în timpul funcționării). Aceste defecte - deteriorări mecanice și deviații în forma și rugozitatea suprafețelor de etanșare și a elementelor de fixare - sunt adesea adevărata cauză a depresurizării și a accidentelor. Defectele dobândite, de regulă, sunt cauzate de defecte congenitale. Adică, dacă tehnologia nu a fost observată la fabricarea flanșelor sau nu a existat un control al calității adecvat, atunci, în cursul operațiunilor și reparațiilor, astfel de conexiuni ar fi foarte rapid să acumuleze defecte. În zilele noastre, atunci când se desfășoară destul de des concursuri și oferte, cheia și, uneori, singurul criteriu de evaluare a ofertei furnizorului este un preț scăzut, este destul de dificilă satisfacerea pieței cu produse de înaltă calitate. Însă fabricarea flanșelor este un proces tehnologic destul de complex, care include mai multe etape de la obținerea piesei de prelucrat (forjare, ștanțare, turnare) la tratarea suprafeței. Calitatea suprafețelor de etanșare este un parametru extrem de important pentru a asigura etanșeitatea conexiunii la flanșă. Din nefericire, calitatea scăzută cerută de piață (produsele ieftine nu poate fi calitativă prin definiție) ajunge foarte scumpă pentru cei care au încercat să economisească bani. De exemplu, aproape întotdeauna, pentru a sigila conexiunea flanșei cu defecte necesită o garnitură mai groasă (și deci mai scumpă). Legătura cu defectele are aproape întotdeauna scurgeri (uneori invizibile la prima vedere) și, prin urmare, procesele de coroziune din el vor trece mai repede decât în conexiunea de condiționare. Acest lucru poate conduce la faptul că, în cele din urmă, suprafețele de etanșare vor primi astfel de defecte, în care conexiunea nu mai poate fi sigilată fără prelucrări suplimentare. Următorul pas îl reprezintă suprafata suprafeței de etanșare și prelucrarea ulterioară. Toate acestea conduc, în cele din urmă, la costuri, la un ordin de mărime și chiar la ordinele de mărime mai mari decât economiile la achiziționarea de flanșe substandard sau la instalarea de echipamente de calitate slabă la fața locului. Astfel, fiabilitatea conexiunii flanșei este determinată nu numai de materialul, construcția și calitatea garniturii și de asamblarea corectă a conexiunii, dar și de starea tehnică curentă a tuturor elementelor de conectare. Dar, pentru a evalua starea curentă a conexiunii, sunt necesare documente normative și mijloace tehnice speciale de monitorizare și monitorizare a stării elementelor de conectare. Din nefericire, în majoritatea covârșitoare a cazurilor, în întreprinderile care exploatează conexiunile cu flanșă, nu există nici unul, nici celălalt.

Selectarea garniturii și asamblarea conexiunii - călcâiul lui Achilles și sabia Damocles.

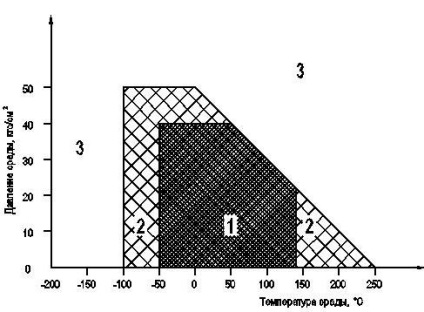

În cazul în care producătorii ruși de echipamente termice și mecanice într-un efort de a folosi sigiliul cel mai ieftin, cel puțin o anumită atenție la selectarea și fiabilitatea sigiliului, utilizatorii finali, marea majoritate, sunt încă în epoca de piatră. Este greu de găsit un alt domeniu tehnic, în cazul în care atât de ignorant și lipsit de griji de a aborda problemele care necesită îngrijire specială și o responsabilitate sporită. Dar aceasta este doar o parte a monedei sau chiar o consecință. Iar motivul este că dezvoltatorii și producătorii de materiale de etanșare și produse în sine contribuie la această stare de lucruri. Este suficient să comparăm datele tehnice cu garniturile produse de producătorii occidentali și ruși. Ce vedem, de regulă, pe paginile cataloagelor tehnice și pe site-urile de internet ale producătorilor ruși? Asta-i drept - vom vedea temperatura maximă și presiunea maximă a fluidului pentru materialul de etanșare sau tampoane specifice de performanță structurale. Neinițiați în bazele omului tehnici de etanșare obișnuite în stradă - utilizatorul final, desigur, vede acest cadru ca un domeniu legitim pentru instalarea aplicației. Dar! Cu toate acestea, el nu conștientizează pericolul potențial inerent în astfel de „mine“ iresponsabile abordare - posibilă combinarea simultană (totalitate) a temperaturii maxime și presiunii maxime. Date tehnice - de obicei sub forma de diagrama P / T (Figura 3), stabilirea limitelor de aplicare a materialului de etanșare la presiunea procesului de combinare și temperatura de funcționare sunt extrem de importante și necesare pentru cei care selectează garnitura pentru condiții de funcționare specifice. Un exemplu tipic din viață este introducerea de paronită fără azbest. Multe companii - utilizatorii finali "au ars" pe garnituri ieftine în sens literal și figurativ. Au instalat garnituri noi în locații cu temperatură ridicată, în care paronitul a fost folosit anterior. Dar aproape 95% din toate gradele de Paronit fără azbest poate funcționa în mod fiabil doar la un maxim de 250 de grade Celsius, iar restul de 5% - în cel mai bun caz, până la 300 de grade. Și doar recent, în urmă cu mai puțin de cinci ani, unul dintre cei mai mari producători mondiali de Paronit non-azbest oferit pe piață este de căldură într-adevăr un material rezistent și termostabilă, dar chiar și în acest material utilizarea temperaturii la care nici un test suplimentar nu depășește 400 de grade Celsius. Aceeași situație apare uneori și cu garnituri din grafit extins termic. Furnizorii responsabili limitează în mod clar temperatura de aplicare la 400-450 grade Celsius. Dar, în același timp, destul de des în cataloagele tehnice unii furnizori pot fi găsite în limita de temperatură de 500 sau chiar 550 de grade, dar fără a preciza în ce condiții specifice de temperatură sunt acceptabile. Continuând această temă, se poate menționa, de asemenea, alți parametri tehnici garnituri importante flanșe, cum ar fi compresibilitate și recuperarea elastică, densitate, permeabilitate, rezistența la forță ciclică și stres termic, tendința de fluaj și rezistență la medii agresive, conductivitate termică, etc. .

Dacă temperatura și presiunea de funcționare se situează în limitele sectorului 1, atunci nu se efectuează, de regulă, încercări tehnice dacă se ia în considerare rezistența materialului la mediul de lucru.

Dacă temperaturile și presiunile de funcționare se situează în limitele sectorului 2, se recomandă efectuarea testelor tehnice.

Dacă temperatura și presiunea de funcționare sunt în sectorul deschis 3, atunci testele tehnice sunt obligatorii.

O greșeală clasică în alegerea garniturii de flanșă este o grosime insuficientă a garniturii la compresibilitatea scăzută. Toată lumea a auzit că este întotdeauna recomandabil să se utilizeze o garnitură mai subțire, iar pe de altă parte, este mai ieftină. Da, este, dar cu condiția ca conexiunea să nu aibă defecte. De exemplu, paronita compresibilitatea nu este de obicei mai mare de 10% (pentru comparație - garniturile de grafit la 45%). În cazul în care un astfel de pad pentru a pune sub suprafețe de etanșare paralele, este probabil, într-un singur loc vor fi fixate în celălalt va „închide“. situație mai complicată poate să apară în cazul asamblării unui închis (adică, hard și inactivă în direcția axială) a conturului de fabricație sau în timpul asamblării așa numitelor (secțiuni scurte curbate pentru țevi cu două flanșe sudate) „kalaches“. În astfel de situații, de obicei, pe o singură conexiune cu flanșă deține întotdeauna decalaj mărită între flanșele, și să elimine strângerea acesteia nu este posibilă. Singura soluție - Aplicarea garniturii cu o grosime crescută sau, ceea ce este cel mai rapid - fabricarea inel metalic special intermediar cu instalarea a două căptușelilor de plastic. Pe de altă parte, o garnitură prea groasă, într-o măsură mai mare, este supusă riscului de fluaj și relaxare a stresului. De asemenea, punct negativ este zona relativ mare a suprafeței de capăt interioară a șervețel, ceea ce înseamnă tampoane tranzitat mai mare de scurgeri, dacă se adoptă mecanismul de scurgere pe teoria filtrării.

Alt exemplu de alegere incorectă a dimensiunilor distanțierului este orientarea spre dimensiunile suprafețelor de etanșare. Din păcate, uneori puteți găsi exemple de conexiuni flanșă nestandardizate cu o suprafață excesiv de mare a suprafeței de etanșare a flanșelor. Evident, atunci când se proiectează astfel de conexiuni, raportul dintre capacitățile elementelor de fixare (cuplul total generat), zona garniturii și parametrii mediului de lucru nu a fost luată în considerare. Ca urmare, o garnitură cu o lățime excesiv de mare a câmpului de etanșare nu creează presiunea de contact necesară. Reparații specialiști, atunci când înlocuiesc această garnitură, măsoară pur și simplu dimensiunile suprafeței de etanșare a flanșelor și transferă aceste dimensiuni în desenul garniturii care urmează să fie comandată. Deși în acest caz este suficient să se reducă diametrul interior sau exterior al garniturii pentru a crește valoarea presiunii de contact.

Forța de strângere preliminară a racordului la flanșă este, probabil, etapa cheie a etanșării. Există întotdeauna două rele: fie nedotyanul (ceea ce se întâmplă de multe ori) sau tarat (ceea ce se întâmplă foarte rar). Instrucțiunile pentru ansamblul de conexiuni fără filet (care, de fapt, uneori, „după-amiază cu foc“ nu este găsit), ca regulă, recomandări privind strângerea elementelor de fixare cuprind un cuplu de decontare pe cheia. Dar, în primul rând, pentru a satisface specialist în producția de reparații, cu o cheie de cuplu, este foarte rar (în contrast cu atelierul de reparații auto). În al doilea rând, prea mulți factori afectează adevăratul moment al cheii, prea multe erori. Uneori, adevărata valoare se obține ca o jumătate de calcul din cauza pierderilor mari de frecare în elementele de fixare, sau din cauza unor defecte ale compusului. În al treilea rând, cheia în sine necesită verificări regulate și îngrijire atentă. Forța de strângere corectă nu este întreaga problemă. Prin aceasta, modul de strângere al conexiunii este de o mare importanță. În principiu, este întotdeauna recomandat să strângeți simultan cel puțin patru știfturi într-un singur pas. Dar specialiștii care efectuează lucrările de instalare aproape că nu au niciodată echipamentul necesar la îndemâna lor. Cea mai sigură cale este să verificați deformarea garniturii. Dar atunci trebuie să avem o diagramă de compresie axială pentru a pune această execuție. Dar găsirea diagramei corecte este foarte rară, deoarece dezvoltatorii și producătorii de materiale de foi (în special pentru produsele ieftine) sunt adesea incapabili să mențină caracteristicile mecanice specificate în fiecare foaie. Singura soluție - făcută din probe de tip foaie (cel puțin trei eșantioane) și țineți-le în testele de compresie axiale, pe baza compresiei de date este posibil să se formeze un grafic pentru acest material. Apoi, la asamblarea conexiunii, este necesar fie să se facă plăci restrictive, fie să se utilizeze o altă metodă relativ corectă de măsurare a valorii de compresie a garniturii.

Un alt factor important care uneori nu este luat în considerare este modul de operare al echipamentului. Nu este neobișnuit ca garniturile să eșueze datorită, de exemplu, încărcărilor hidraulice și termice grave neregulate sau vibrațiilor crescute.

În concluzie, aș dori să subliniez faptul că, în viața reală, mai ales în realitate rusa modernă, atunci când contractori sunt responsabile pentru repararea echipamentelor, încercați să angajeze un personal ieftin (și, prin urmare, nu este calificat), situația se înrăutățește. Prin urmare, problema urgentă de a evalua pierderile economice ale companiilor, datorită fiabilității reduse a activității flanse, reducerea numărului de accidente la instalații de producție periculoase, daunele aduse mediului în mediul din scurgeri neautorizate de medii periculoase de lucru, eficiența energetică și elementele de bază de întreținere a personalului de instruire cu sigilii.