Materialele de umplere de astăzi sunt una dintre cele mai importante componente ale structurilor compozite. În construcția de iahturi, scopul lor este în principal de a crește grosimea laminatului care urmează a fi laminat, reducând în același timp masa acestuia. Ca bonusuri suplimentare, ameliorarea zgomotului și izolației termice, precum și creșterea rigidității cazului. Dezavantaje, cu toate acestea, de asemenea, disponibile: în plus față de creșterea intensității forței de muncă de producție, disponibilitatea unui tip sandwich a două materiale diferite, cu diferite module uprgosti și niveluri de aderență la rășină poate duce la exfolierea (exfolierea) din material plastic în uz, este dificil de reparat.

Prin delaminare (în plus față de defecte de fabricație) conduce în primul rând un plastic de tip sandwich mecanism de deformare când este expus la (șoc) impacturi puternice concentrate. Pe de o parte, cu o deformare considerabilă datorită sări corp tip sandwich de umplere preia o parte a sarcinilor transversale, descărcarea unui strat exterior din material plastic, stratul interior începe să lucreze în tensiune, ceea ce este foarte favorabil pentru sticla (și în special pentru tesatura de carbon).

Pe de altă parte, tensiuni puternice de forfecare care apar la „plastic-umplere“, conduce la faptul că suprafața de plastic a unei carene de tip sandwich poate deplasa în raport cu materialul de umplutură (care este însoțit, desigur, rupe stratul de adeziv și pierderea integrității globale structurii), cu toate că la exteriorul carcasei nu pot exista absolut nici un defect.

Astăzi sunt utilizate în principal patru tipuri de materiale de umplutură: lemn, materiale spumante, spume și structuri celulare. Recent, popularitatea a început, de asemenea, să recruteze materiale sintetice care au în structura lor microcapsule umplute cu aer sau alte volume și goluri de aer. Fiecare dintre ele are avantajele și dezavantajele sale.

Lemnul este o umplutură tradițională utilizată pentru construcția navală din plastic pentru o perioadă lungă de timp.

Aceasta este în primul rând o balsa, densitatea medie a căreia în stare uscată variază de la 120 la 150 kg / m. care este de aproximativ 1,5 ori mai ușoară decât plută (și de 3-4 ori - multe tipuri de lemn care cresc în Rusia). Mult mai rar decât balsa, se utilizează placajul maritim; Alte variante de umpluturi din lemn nu au putut suporta testul timpului și practic au dispărut. Avantajele arborelui sunt destul de evidente: preț relativ scăzut, prelucrare ușoară, accesibilitate bună.

Minusurile, totuși, prea mult. Și în cazul în care expunerea ar putea balsa putregai (sau aproape a reușit) să facă față cu impregnare specială, celelalte neajunsuri ale copacului arata in continuare greu de rezolvat. Placaj este practic imposibil să se aplice suprafețe curbe (motiv pentru care utilizarea sa este limitată aproape exclusiv la punțile și pereții etanși), balsa se absoarbe foarte rășină, ceea ce mărește greutatea compozit finit și crește riscul de saturație rășinii insuficiente adiacente straturilor de umplutură de material.

Pentru a evita acest lucru, bucăți de material de umplutură de balsa de multe ori pre-montate pe o foaie de sticlă groasă, apoi lipiți-le cu o cârpă pe exterior și lipite în corpul de laminare, care crește atât complexitatea lucrării și riscul delaminării ulterioare. Mai mult, balsa (și, practic, orice alt produs de origine naturală) este proprietăți neomogene materiale și caracteristici care pot varia semnificativ de la o probă la alta, în legătură cu care un număr de companii (în special în construcția de iahturi probe individuale) încearcă să avanseze pentru a selecta o densitate balsa . Un alt dezavantaj al arborelui - anizotropia exprimată în distincția proprietăților sale, în funcție de orientarea fibrelor.

În ciuda acestui fapt, o serie de companii bine-cunoscute (de exemplu, «Conyplex») consideră că cele mai bune materiale Balso pentru umplerea carcasele de ambarcațiuni din plastic moderne - in mare parte din cauza apropierii de modulul de elasticitate copac la fibra de sticla (care imbunatateste munca in echipa lor) si rezistenta la compresiune excelenta. Proprietățile termoizolante și de zgomot ale balselor sunt considerabil inferioare acestor caracteristici ale spumelor moderne. Recent, umpluturi compozite bazate pe lemn de balsa (de exemplu, ProBalsa), având atât o mare stabilitate și fizice superioare - proprietăți mecanice.

Materialul expandabil (bazat în principal pe poliuretan), în ciuda încercărilor repetate de aplicare a acestora, au fost în imposibilitatea de a găsi un loc demn în fabricarea efectivă a structurilor din fibră de sticlă. Ele sunt folosite mai mult sau mai puțin Deaf larg prin turnarea compartimentelor de coliziune flotabilitate volume (mai ales în vase mici), cazane, izolarea termică și alte astfel de zone locale.

Spuma de astăzi este, probabil, prima din punct de vedere al popularității și importanței materialelor de umplutură. Piața oferă un număr foarte mare de densități cele mai diverse. Cu toate acestea, de îndată ce trebuie remarcat faptul că marea majoritate a spumelor moderne, cu o densitate egală cu balsa (sau mai mic), considerabil inferioare ei în caracteristici de rezistență, în special tenacitate. Ponderea principală a spumei structurale este o compoziție PVC cu celule închise, cu un nivel minim de absorbție a apei și caracteristici excelente de izolare.

Spumele nu putrezesc, multe dintre ele au o rezistență bună la foc (fie nu susțin arderea, fie nu ard deloc), proprietățile lor de bază sunt foarte stabile de la lot la lot. Unele tipuri de materiale de umplutură pot fi îndoite cu ușurință într-o stare încălzită, ceea ce este convenabil atunci când așezați foi de spumă pe suprafețe curbiliniare.

Distribuția largă a spumelor a fost facilitată de posibilitatea ca industria chimică avansată să producă astfel de materiale cu proprietăți predefinite diferite. În piața de astăzi nu este greu de găsit, și spuma ultra-ușoare și spume având o rezistență la compresiune crescută (care este necesară atunci când se utilizează o tehnologie de turnare în vid), recent a apărut spetspenoplasty calculat pentru „copt“ într-o incintă cuptor.

Probleme Aici, până de curând, a fost faptul că cele mai multe dintre compozițiile din PVC, mai întâi încep să se topească la un nivel relativ mic creșteri de temperatură, în al doilea rând, au un coeficient ridicat de dilatare termică volumetrică. Acest lucru duce, după ce "coace" la deformarea cazului și apariția în el a unor presiuni interne mari. Mai recent, aceste probleme au fost eliminate de către chimiști-tehnologi.

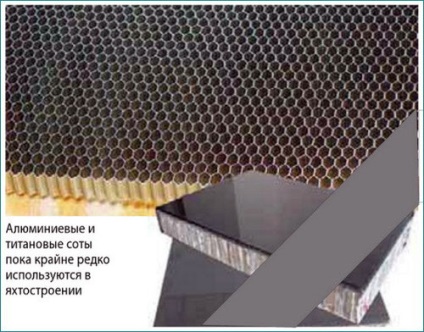

Din păcate, domeniul de aplicare al acestui articol nu permite cel puțin ia în considerare pe scurt întreaga listă a celor mai largi materiale poroase PVC disponibile în prezent, care sunt utilizate în domeniul construcțiilor navale din plastic, și la acest subiect vom reveni într-un articol separat. Excipienții celulare care sunt orientate vertical în formă de fagure hexagonală de material subțire și puternic fixate între cele două suprafețe adezive sunt folosite aproape exclusiv pentru a crea barca sport extreme.

Acum există următoarele variante de astfel de structuri: o polipropilenă de tip fagure (din plastic extrem de usor) sau policarbonat (un material destul de rezistent), Nomex sau Kevlar (cu toate similaritatea chimică a acestor două materiale diferă destul de semnificativ în proprietăți și preț), din metal (relative a circulat o versiune cu fagure din aluminiu, oțel inoxidabil și versiunile titan - în timp ce dure exotice, care se găsește doar în industria aerospațială).

Polipropilena de tip fagure la construirea iaht până aproape nu se aplică: rezistența mică a acestui material oferă o șansă de a utiliza numai în fabricarea de piese de mobilier sau pereți etanși neincarcate - în cazul în care au nevoie de o anumită grosime, și nu este deosebit de mare rezistență.

Honeycomb Nomex pe scară largă în construcția de multihulls extreme, dar recent accident numeroase deteriorat grav reputația acestui material, motiv pentru care ochii designerii au apelat la Kevlar fagure de miere (de exemplu, de tip Plascore PN2), care este mult mai puternic, dar, din păcate, mult mai scump. Structurile din fagure de aluminiu în construcția de iahturi sunt încă foarte rare.

Îmi amintesc doar o navă construită cu utilizarea lor - catamaranul record al lui Steve Fossett "Playstation / Cheyenne". Materialul, cu toate acestea, sa dovedit nebesproblemnym: conform mărturiei participanților circumnavigation, suprafața corpului navei subacvatice acumulate în interiorul suprafețelor de celule ale unei electricitate statică imens, de fapt transformat într-un condensator gigant, la un deversărilor punct și „restituie“ toate electronice de la bord.

Astăzi, utilizarea unor faguri de aluminiu în construcția de iahturi, conform unor experți, este justificată doar în fabricație de pereți etanși.

Un alt dezavantaj al structurilor de tip fagure este rezistența lor slabă la sarcini de șoc maxim, concentrată pe o suprafață mică. În această situație, pierderea de stabilitate a unei părți a fagurilor, care duce la o scădere bruscă a capacității portante a materialului, este un scenariu foarte frecvent. Din această cauză, în principalele zone ale sarcinilor de șoc concentrare (zone de nervură / pomeții nas / de jos în apropierea capătului pupa) al celulei încercând să înlocuiască un material solid, cum ar fi balsa sau spuma plastice.

Ultimele materiale cu capsule de aer sau volume în larg reprezentat un foarte popular în Rusia de umplere Polycore (încă cunoscut sub numele Coremat), constituind un material nețesut din poliester cu microballoons aer. Alte materiale de acest tip (de exemplu, „tridimensional“ fibra de sticla Parabeam 3D, „Kiya“, numărul 201) abia începe să găsească aplicarea în domeniul construcțiilor navale. Tip Sprite Polycore / Soremat este relativ ieftin, este avansat tehnologic și ușor de manevrat, care le-a dat popular în primul rând între masa producătorilor bărci.

Diferența lor principală de majoritatea umpluturilor discutate anterior este că acestea sunt străbătute de găuri cu ochiuri aproape capilare, impregnate cu rășină simultan cu fibra de sticla pentru a forma aproape uniform cu cele mai recente compozit, aproape nu sunt supuse exfolierii (exfolierii). Această circumstanță, fără îndoială, pare a fi un plus imens în ochii tuturor producătorilor. Dezavantajul acestor materiale este o masă destul de mare a compozitului rezultat (după impregnarea completă a rășinii). Astfel de materiale de umplutură sunt compatibile cu toate tipurile de rășini existente, dar nu sunt potrivite pentru lucrul cu prepreguri și în procesele de perfuzare.

Dezvoltarea treptată a tehnologiilor a permis introducerea unei inovații importante în construcția de nave din plastic - tehnologia de a fi așchii de fibră de sticlă prin pulverizare (rețineți că acum 40 de ani, această metodă a fost plasată în speranțe foarte mari). Metoda însăși constă în alimentarea unei rășini amestecate cu întăritor printr-un pistol de pulverizare specială, împreună cu bucăți de fibră de sticlă unidirecțională (pachetul de fibre lungi furnizat este tăiat imediat înainte de pulverizarea în lungimi egale). Dintr-un astfel de pistol muncitorul "aspiră" matrița, umplând-o cu rășină cu bucăți de fibre și, din păcate, cu bule de aer numeroase.

Datorită celor din urmă, calitățile mecanice ale produsului finit sunt scăzute și puternic inferioare celor produse prin alte tehnologii. Lipsa unor produse de fibre de sticlă, de lungă durată, de o singură bucată, de asemenea, nu contribuie la rezistența generală ridicată a produsului rezultat: nu are o singură structură integrată furnizată de fibră de sticlă. Ca rezultat, datorită cerințelor din ce în ce mai mari privind proprietățile de rezistență ale iahturilor (și celui mai avantajos raport "masă / putere"), această metodă de turnare a dispărut astăzi aproape complet, deoarece numai avantajul acesteia este doar economisirea timpului .

Cu toate acestea, este uneori utilizat în fabricarea de corpuri de ambarcațiuni mici sau elemente structurale individuale necritice. Să observăm că unele iahturi cunoscute în țara noastră au fost construite în anii '70. secolul trecut (de exemplu, polonez "Carina") sunt lipite în acest fel. Cu toate acestea, calitatea mai sofisticate tehnologic și ridicate în ceea ce privește rezultatele sunt acum trei metode de turnare dulapurilor plastic: de la preimpregnate și metoda de injectare cu vid (care există mai multe) și într-o matrice închis (cel mai dificil dintre ele).

Arthur Gorokhovsky.

Sursa: "Barci și iahturi", nr. 218.