Condiții tehnologice generale pentru sudarea oțelurilor austenitice

Oțelurile și aliajele austenitice au un complex de proprietăți pozitive, astfel încât uneori același oțel poate fi utilizat pentru fabricarea produselor în diverse scopuri: rezistent la coroziune, rezistent la căldură sau rezistent la căldură. În acest caz, cerințele privind proprietățile îmbinărilor sudate și ale tehnologiei de sudare vor fi diferite. Cu toate acestea, proprietățile termofizice ale oțelurilor austenitice și tendința de a forma fisuri fierbinți în zona cusăturii și a zonei de sudură determină unele caracteristici comune ale sudării lor.

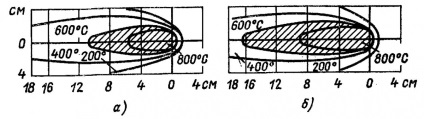

Fig.1. Scheme de câmpuri de temperatură pentru sudarea carbonului (a) și a oțelurilor crom-nichel (b)

Caracteristic pentru majoritatea înalt aliate oțeluri conductivitate termică scăzută și coeficient ridicat de dilatare liniară sunt responsabile pentru aceeași intrare de căldură și condițiile de altfel egale (metoda de sudură, geometria marginii, compușii durități și alții.) Creșterea zonei de penetrare și zonele încălzite la diferite temperaturi, iar creșterea în plastic totală deformarea metalului de sudură și a zonei de sudură (figura 1). Acest lucru mărește răsturnarea produselor. Prin urmare, pentru oțeluri înalt aliate trebuie utilizate metode de sudură și regimuri caracterizate printr-o concentrație maximă de energie termică sau a micșora curentul comparativ cu curentul la sudarea oțelului carbon. Încălzirea la temperaturi mai ridicate în raza firului de sudură sau tijă metalică pentru electrod de sudură manuală datorită rezistivității crescută la sudarea automată și semiautomată arc necesită o reducere a emisiilor de electrod și de a crește viteza de alimentare. Când sudare manuală cu arc electrozi și pentru a reduce lungimea densitatea admisibilă a curentului de sudura.

La sudarea oțelurilor austenitice deformare plastică a metalului sudat și zona afectată de căldură, ca urmare a coeficienților mari liniare de expansiune și contracție, precum și lipsa de transformări polimorfe are loc într-o măsură mai mare decât sudarea oțelurilor perlitice carbon (Tabelul 1).. În aceste condiții, atunci când o zonă afectată de metal multistrat sudură termică și primul strat de metal de sudură poate fi călite sub acțiunea de deformare plastică repetate, adică. Fenomen E. Samonaklepa observate în timpul sudurii. Influența acestui fenomen asupra proprietăților metalului sudat este determinat de rigiditatea elementelor sudate (tab. 2). Articulațiile relativ rigide în care samonaklep determină o creștere a caracteristicilor de rezistență, tensiunea reziduală a fost observată o creștere (tabelul 3) În unele cazuri, până la 45 -. 50 kgf / mm 2. Astfel de tensiuni reziduale relativ mari la oțeluri austenitice redus capacitatea de relaxare necesită selectarea astfel mod de căldură de prelucrare, care prevede reducerea tensiunilor reziduale, samonaklepa îndepărtarea și posibila omogenizare maximă a structurii îmbinări sudate.

Printre principalele dificultăți întâlnite în sudarea oțelurilor austenitice este și necesitatea de a crește rezistența metalului de sudură și a zonei de sudură împotriva fisurilor. Crăpăturile fierbinți sunt fracturi intercristaline și sunt împărțite în fracturi de cristalizare și subsolidus; acestea din urmă apar la o temperatură sub linia solidus, adică după sfârșitul procesului de cristalizare. Probabilitatea apariției crăpăturilor de cristalizare este determinată de natura schimbării ductilității aliajelor atunci când metalul este deformat în stare solidă-lichid. Ca un criteriu pentru rezistența unui metal al zonei sudate la fractura intercristalină fragilă, se iau reducerea plasticității (Td) și rezistența metalică sub răcire (metoda IMET-1). Cu cât este mai mare Tg și cu atât este mai intensă restaurarea ductilității, cu atât mai mică este probabilitatea fracturii intergranulare fragile (Tabelul 4). Cu toate acestea, atunci când se compară rezistența la formarea fisurilor fierbinți din diferite aliaje, trebuie luată în considerare rata de creștere a deformațiilor interne în timpul sudării. Prin urmare, o estimare a valorii Tg necesită de multe ori o ajustare bazată pe rezultatele testelor tehnologice.

Cu o creștere a conținutului de nichel, carbon, aluminiu și titan în oțelurile austenitice, Tg scade, iar rafinarea cerealelor contribuie la creșterea Tg. Prin zdrobirea cristalitelor în cusătura cu același volum (grosime) a straturilor intermediare lichide, crește și plasticitatea mediului bi-fazat. În acest caz, nu numai dimensiunea și forma cristalitelor, ci și natura distribuției tensiunilor de forfecare în raport cu direcția creșterii lor preferențiale sunt importante. În acest sens, se propun următoarele metode de creștere a rezistenței la formarea crăpăturilor de cristalizare:

- 1) suprimarea cristalizării și măcinării cristaline a structurii cristaline prin aliere cu elemente modificatoare, precum și prin elemente care promovează formarea de faze secundare la temperaturi ridicate în timpul cristalizării;

- 2) creșterea purității aliajelor de impurități care contribuie la formarea în cristalizarea fazelor de topire scăzute în regiunea compozițiilor, în care o creștere a cantităților acestor faze scade puterea tehnologică, și invers, creșterea cantității de elemente de aliere care formează eutectică în compozițiile din aliaj aproape de eutectică.

Aceste căi îngustă intervalul de temperatură de fragilitate și măresc marja de plasticitate.

Măsurile de control de proces sunt îndreptate spre găsirea fisuri metode raționale și regimuri și fuziune de sudură formele structurale suduri care reduc rata de creștere a tulpinii interne în timpul solidificării. degradarea intergranulare sudurilor austenitice monofazice la temperaturi sub temperatura de solidificare în creștere în condiții de stres (fisuri podsolidusnye) schema aproape de fractură la fluaj la temperaturi ridicate. O condiție necesară pentru formarea unei astfel de fractură fisuri germene este alunecare intergranulară, care dezvăluie ca etapă în limitele și micropori existente formate datorită evoluției posturilor vacante la limitele perpendiculare acțiunea unei solicitări de tracțiune.

Pentru a crește rezistența metalelor și a aliajelor lor monofazate, se recomandă formarea crăpăturilor fierbinți subdimensionate în timpul sudării:

- 1) elemente de aliere care reduc mobilitatea difuzia atomilor în structură sau promovează creația structurii turnate fragmentare (curbură granițele cristalitelor, formarea în timpul solidificării fazelor disperse doua și precipită la răcire ulterior);

- 2) creșterea purității metalului de bază pentru impurități;

- 3) reducerea timpului de rezidență a metalului, la o mobilitate de difuzie ridicată a temperaturii (creșterea ratei de metal de sudură de răcire) și scăderea ratei de creștere a deformării elastice-plastice sub răcire (deformarii limita prin selectarea proiectarea rațională a compușilor).

Următoarele sunt cei mai importanți factori metalurgici care contribuie la creșterea rezistenței metalului de sudură la formarea fisurilor fierbinți în sudarea oțelurilor austenitice:

- 1) formând o structură cu două faze la temperaturi ridicate în timpul cristalizării metalului prin emisia de particule de ferită primare dispersate fază borură refractar sau faze și eutectic crom-nichel;

- 2) limitarea conținutului impurităților care formează faze fuzibile, pentru a restrânge intervalul efectiv de cristalizare.

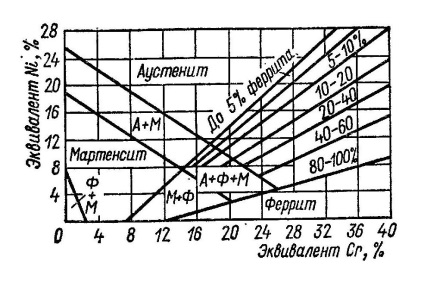

Structura utilizată pentru zdrobirea elementelor de aliere metalice depuse care contribuie la separarea metalelor cu înaltă cristalizare δ-ferită. Prezența δ-feritei macina structura metalică și reduce concentrația de Si, P, S și alte impurități din regiunile intercristaline datorită unei solubilități mai mari a acestor impurități în δ-feritei, care scade riscul de formare a eutectice de topire scăzute.

Cu este utilizat creșterea proporției de metal de bază, de exemplu, DH-15-1 electrozi (08H20N9G2) care asigură structura de recepție ce conține 5.5-9% din ferită sau DH-16-1 (08H20N9VB) asigurând structura de primire care cuprinde 6,0 - 9,5% din ferită. Uneori suduri straturi multitrecere sudură root pe oțelurile 2H25N20S2 tip sunt predispuse la formarea de fisuri de cristalizare, se aplică TOS-1 electrozi (10H25N9G6S2) asigurarea structurii de primire conținând 25 - 30% din ferită în metalul de sudură.

Oțeluri înalt aliate conțin ca aluminiu aliere, siliciu, titan, niobiu, crom, având o afinitate mai mare pentru oxigen decât fierul. În prezența unei atmosfere oxidante în zona de sudură a eventualelor fum semnificative, ceea ce poate duce la o scădere a conținutului sau dispariția completă a structurii de sudură a fazelor de ferită și carburi, în special în metal, cu un exces ușor ferritizatorov. Prin urmare, se recomandă utilizarea unui silicat scăzut fluxuri foarte bazici (fluoruri) și electrod de acoperire (-fluorspar) pentru sudare. Sudarea cu un arc scurt și prevenirea suptării aerului servesc acestui scop. Azot, fiind un puternic austenizatorom promovează simultan structura ruperii prin creșterea nucleația unui nitruri refractar. Prin urmare, nitridarea metalului de sudură crește rezistența la fisuri fierbinți. Fluxurile și zgurii de bază, rafinarea metalelor de sudură și, uneori, modificarea structurii acestora, sporesc rezistența la fisuri fierbinți. Metode mecanizate de sudare, care asigură penetrarea uniformă a metalului de bază de-a lungul lungimii cusăturii și constanța ciclului termic de sudare, și posibil să se obțină o structură mai stabilă pentru întreaga lungime a îmbinării.

O măsură importantă pentru combaterea fisurilor la cald este utilizarea metodelor tehnologice menite să schimbe forma piscinei de sudură și direcția de creștere a cristalelor de austenită precum și reducerea factorului de putere care rezultă din ciclul termic contracție de deformare și rigiditate de fixare sudate margini de sudură (fig. 3). Sub acțiunea forțelor de tracțiune perpendiculare pe direcția de creștere a cristalelor coloidale, probabilitatea de formare a fisurilor crește. In metodele de sudare mecanizată sarme cu electrozi subțiri oscilații transversale ale electrodului, schimbarea circuitului de sudură cristalizare din metal, reduce tendința metalului sudat la fisurare la cald. Redusă acțiune deformare contracție este realizată prin limitarea punctelor de sudură de umplere curent tăiere secțiuni mici și aplicarea structurilor respective razdelok. Acest lucru este facilitat și de o potrivire bună a craterului atunci când arcul se rupe.

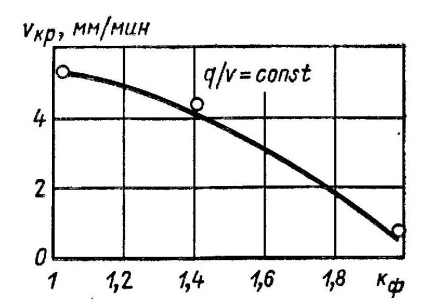

Figura 3. Influența factorului de formă al băii (Κφ = Z / B) asupra rezistenței de sudură a metalului de sudură de tipul Χ10Н65М23

În plus față de trăsăturile generale de sudare a zăvoarelor și aliajelor de înaltă aliere, există caracteristici determinate de scopul lor de serviciu. La sudarea otelurilor rezistent la temperaturi ridicate și proprietăți rezistente la căldură necesare în multe cazuri, cu condiția ca tratamentul termic (austenitizare) la 1050-1100 ° C, sudura rezidual Detensionarea, stabilizare, urmat de călire la 750 - 800 ° C În imposibilitatea tratamentului termic, sudarea este uneori realizată cu încălzire preliminară sau auxiliară până la 350 - 400 ° C. Stresarea excesivă a articulațiilor datorită formării carburilor este împiedicată de o scădere a conținutului de carbon din cusătura. Asigurarea rezistenței la căldură necesară este obținută prin obținerea unui metal de sudură care este identic în compoziție cu metalul de bază. Acest lucru este, de asemenea, necesar pentru producerea de îmbinări care sunt rezistente la coroziunea generală a lichidului.

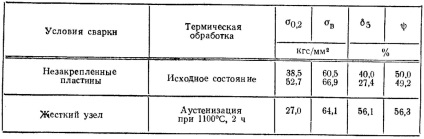

Tabelul 1. Proprietățile metalului de sudură realizat de electrozi austenitici CT-7

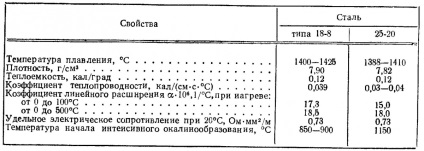

Tabelul 2. Proprietățile termofizice ale oțelurilor crom-nichel austenntnyh

Tabelul 3. Rezidual (tangențial), stress (kgf / mm2) în articulații inelare de diferite rigiditate EI257 oțeluri austenitice și EI680 efectuat electrozii DH-7

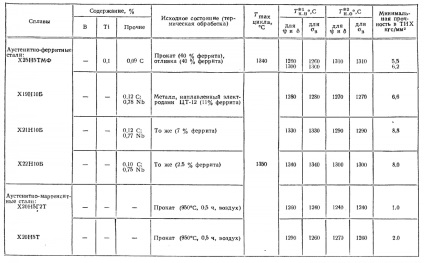

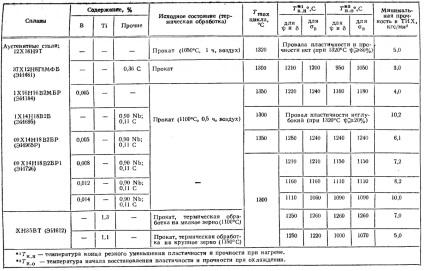

Tabelul 4. Caracteristica capacității de reformare a oțelurilor și aliajelor rezistente la căldură din diferite clase structurale în condițiile ciclului termic al zonei periferice