Reparare de prize de supape la capete de cilindri de motoare de tractoare de automobile

Locul de muncă pentru repararea scaunelor supapelor motoarelor cu tractoare este demonstrat la VSHV în atelierul de pavilion "Conacul tipic al MTS".

Se știe că capul cilindrului funcționează în condiții de solicitări la temperaturi ridicate și percepe presiuni înalte ale gazului în cilindru. Pe această bază, capul are cerințe mari pentru rezistența la căldură, impermeabilitatea hidraulică și proprietățile mecanice.

Cele mai vulnerabile din cap sunt scaunele supapelor, care se uzează rapid și își pierd capacitatea de etanșeitate la gaz. Prin urmare, cea mai obișnuită operație de reparare a capului este funcționarea restabilirii scaunelor supapelor.

Cele mai vulnerabile din cap sunt scaunele supapelor, care se uzează rapid și își pierd capacitatea de etanșeitate la gaz. Prin urmare, cea mai obișnuită operație de reparare a capului este funcționarea restabilirii scaunelor supapelor.

Scaunul de supapă poate fi restabilită în diverse moduri. În cazul în care cuibul ușor purtat și necesare doar pentru a restabili impermeabilitate lor la gaze, pisa supape sau frezate, urmată de lepuire-le. Cu cuiburi de uzură puternice atunci când supapele dispar valoare mai acceptabilă și restaurarea necesită supapă suplimentară surpare la normal acesteia sau tunderea se efectuează sloturi banding. Există și alte modalități de restabilire a scaunelor supapelor.

Răsucirea supapelor. proces lepuit constă în aceea că suprafața conică a supapei și stratul soclu lubrifia pulbere abrazivă foarte fină și unt și supapă cu piston raportat mișcare de rotație. Astfel, într-o direcție de rotație a supapei este presat soclului și suprafața lustruita și suprapusă, iar în direcția opusă de rotație a valvei este ridicată și lepuire are loc.

Nevoia de ridicare a supapelor și rotația în sens invers acestuia este cauzată de faptul că, pentru presare continuă și rotirea într-o singură direcție este lăsat circulare riscuri particule abrazive și nu se obține lepuire de calitate. În plus, curgerea pe suprafețele de frecare a unor particule noi de pulbere abrazivă și ulei este dificilă.

Pentru șlefuire utilizați un dispozitiv de mână (în același timp, aveți posibilitatea să aliniați doar o priză de ventil) sau o mașină de lipire specială (pe care toate supapele sunt frecate simultan).

După șlefuirea suprafețelor conice ale plăcii de supapă și ale prizei, trebuie să rămână o bandă inelară mată netedă.

Nu sunt permise discontinuitățile benzii mată, precum și depresiile sale pe suprafața supapei. Marginea superioară a benzii trebuie să fie la cel puțin 1 mm de marginea suprafeței conului discului supapei.

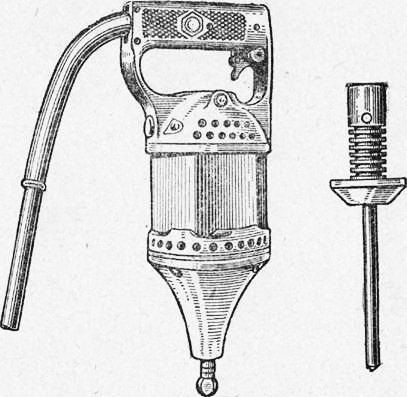

Pe lângă lepuit supapă prize de cuplare etanșeității cu supapă poate fi realizată într-un alt mod - folosind un vibrator dornul (Fig 1.) de servire pentru măcinarea scaunului supapei. În cazul în care cuibul este purtat de mult, începe pisa lui de piatră abrazivă rugoasă (șlefuirea grosieră), apoi mai mici (lustruirea finală). Pentru a obține lățimea necesară a fantei teșită măcinat anterior la 75 și 15 ° freze - freze.

Dornul vibrator constă dintr-o tijă cu secțiune transversală variabilă, pe care este fixată o piatră abrazivă cu un unghi de 45 °. De la un capăt al dornului este plasat tija de ghidare sub bucșa ventilului de ghidare. Este important ca între manșon și tija de o diferență de 0,2 mm, care asigură mandrina vibrație în timp ce se rotește cu o viteză de 10-12 mii. Rev / min și primind o teșitură sferic.

Fig. 1. Duză de vibrare pentru șlefuirea scaunelor supapelor.

Mișcarea rotativă a dornului este obținută de la burghiul electric cu ajutorul unui vârf figurat, care este introdus în capătul superior al barei de dorn.

Cu această metodă de restabilire a scaunelor supapelor, este necesară o măcinare mai atentă a șanfrenului supapei pentru a obține o suprafață mai curată.

Calitatea lipirii supapelor este verificată cu kerosen, care este turnat în canalele de admisie și evacuare ale capului. În acest caz, în 5 minute, kerosenul nu trebuie să pătrundă între supape și cuiburi.

Calitatea lap-topului poate fi verificată și cu un dispozitiv special atașat la capul cilindrului prin cleme. Sigiliul dintre cap și capacul dispozitivului este realizat printr-o garnitură de cauciuc. Apa este pompată în cameră la o presiune de 3-5 atm. Dacă apa nu curge în canalele de admisie și evacuare prin îmbinarea soclului cu supapa, înfășurarea se face în mod satisfăcător.

După restaurarea scaunelor supapei și asamblarea capului, verificați dacă discul de supapă este înecat sau proiectat pe suprafața conectorului capului.

Frezarea scaunelor supapei. fantă Valve mărunțește sub etanșeității valvei și aterizare în proeminența soclu a discului de supapă în raport cu mufa nu este mai mică de 2 mm (pentru tractoarele „universale“ și ASKHTZ-nati) și nu mai puțin de 0,5 mm (pentru HTZ-7 tractor) și în raport cu linia de separație utopanii cap nu mai mult de 1 mm (pentru tractoare KD-35), nu mai mult de 2 mm (pentru tractoare DT-54), nu mai mult de 3 mm (pentru tractor DT-24) și nu mai mult de 5 mm (pentru C-80 tractoare).

Procesul de măcinare a scaunului supapei este faptul că, folosind un set special de freze pentru a restabili forma geometrică a soclului, lățimea dorită a tesitura și să se pregătească suprafața sa pentru clipocitul.

O moară de degroșare cu un unghi de 45 ° îndepărtează stratul de metal înainte de a îndepărta urmele de uzură și de a restabili suprafața conică. În acest caz, lățimea șanfrenului crește datorită îndepărtării metalului din soclu. Pentru a restabili lățimea normală a teșiturii sunt două mori, una cu un unghi de 75 °, cu ajutorul cărora fantă lățimea este redusă sub teșitura, iar al doilea cu un unghi de 15 °, utilizând mufe care reduc fațetă mai sus. În mod normal, șanțul soclului nu trebuie să fie situat deasupra părții mediane a șanfrenului supapei.

După obținerea lățimii normale a șanfrenului soclului, acesta este în final măcinat cu o moară de finisare cu un unghi de 45 °.

Pentru a prelungi durata de viață a capului, este necesar să îndepărtați cât mai puțin metal în timpul frezării fațetelor.

Șanțul unui scaun de supapă uzat are de obicei o adâncime a cochiliei de 0,03-0,05 mm. Pentru a restabili soclul uzat, este necesar să îndepărtați stratul de metal de la 0,10 la 0,15 mm.

Tija de ghidare a dispozitivului de frezat trebuie să se încadreze în orificiul bucșei supapei cu o distanță de cel mult 0,05 m.

Înfruntarea scaunul supapei când protruzie necesară a discului de supapă în raport cu mufa mai mică de 2 mm (pentru tractoarele „universale“ și ASKHTZ-nati) mai mic de 0,5 mm (pentru HTZ-7 tractor) și noile plăci utopanii lărgit valve plan cap cilindru inferior cu mai mult la 1 mm (pentru tractor KD-35).

Înfruntarea constă în aceea că scaunul supapei superior mânca prin planul la o adâncime de cel mult 2 mm, iar diametrul - nu mai mare decât diametrul inelului pentru banding.

O reducere este obținută prin reducerea diametrului bazei conului soclului, ceea ce face posibilă obținerea unei proeminențe normale sau a unei supape care scufundă prin frezarea obișnuită a soclului.

După tăiere, placa de supapă trebuie să se extindă peste suprafața soclului cu cel puțin 2 mm (cu excepția supapelor tractorului KD-35). Adâncimea totală a capului tractorului KD-35 după terminare nu trebuie să depășească 4,5 mm.

motor tractor Cuiburile capete DT-24, DT-54 și C-80 nu cap la cap, deoarece altfel descrește raportul de compresie prin creșterea în timpul tăierii se poate produce volumul camerei de ardere.

Sunetul scaunelor supapelor. Acest lucru se face atunci când proiecția-SRI disc valve Cuiburile relative tortsovannogo mai mică de 1 mm (pentru tractoarele „Universal“ și HTZ-7), mai mică de 2 mm (pentru ASKHTZ-nati tractoare) și relativă utopanii cu planul central al conectorului mai mare de 3 mm (pentru tractoarele CD -35), mai mult de 2 mm (pentru tractoarele DT-54) și mai mult de 5 mm (pentru tractoarele S-80).

Procesul de apelare este următorul. O priză uzată, care nu mai poate fi reconstituită prin frezare sau tăiere, este supusă unei găuri cilindrice. În gaură, apăsați cu o anumită etanșeitate a inelului, după care se freacă un nou șanfren.

Pentru a vă asigura că inelul nu se desprinde atunci când capul este încălzit în timpul funcționării, acesta este realizat din fontă cu granulație fină, cu o duritate de 179-241 mm Brinell. În acest caz, materialul din care este realizat inelul și capul însuși au aproape aceiași coeficienți de expansiune a volumului. Semifabricatele sunt supuse îmbătrânirii prin depozitare prelungită în aer liber sau prin încălzire la 400-500 ° într-un cuptor timp de 3 ore, urmată de răcire lentă.

La etanșeitate cap inel nu este o influență minimă magnitudinea de interferență, puritatea suprafeței exterioare a inelului și gaura soclu, și rotunjimea și conicitatea lor.

Nu mai puțin important este montarea capetelor inelului în partea inferioară a găurii.

Este necesară o fixare strânsă pentru o disipare mai bună a căldurii și, prin urmare, pentru a proteja supapele de supraîncălzire și ardere.

Când cap tractor banding C-80 cilindri recomandat pentru a îmbunătăți radiator ulterior pus sub fața inelului garniturii 0,25-0,40 mm grosime recopt cupru roșu.

Pentru a obține rezultate bune din sonerie, trebuie să respectați cu strictețe anumite condiții tehnice.

Suprafața găurii și suprafața exterioară a inelului trebuie să fie curate și netede. Suprafața exterioară a inelului trebuie măcinată. Ovalitatea și conicitatea (în mm) a găurii sub inel și suprafața exterioară a inelului nu trebuie să depășească valorile indicate în tabelul 3.

Înainte de a apăsa inelele, este necesar să încălziți capul în ulei la 150-170 ° sau în cuptor la 400-425 °. De asemenea, puteți încălzi capul în apă clocotită.

Este mult mai dificil să mențineți cu precizie dimensiunea găurii de găurit atunci când faceți un inel. Prin urmare, mai întâi au purtat cuiburile și pe ele fac inele cu dimensiunile care asigură interferența normală.

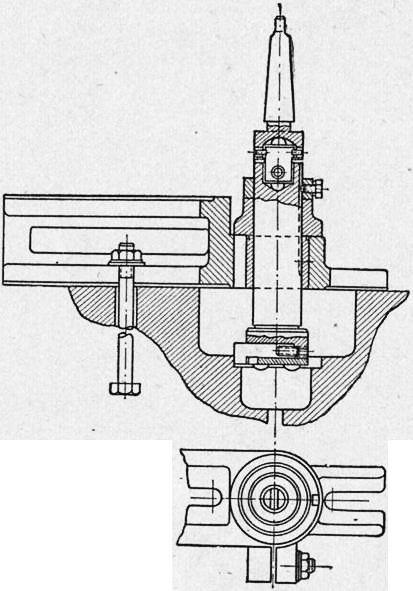

O gaură sub inel este, de obicei, plictisită pe o mașină de găurit, folosind un dispozitiv universal special (Figura 2). Acest dispozitiv este montat direct pe cap și este centrată pe capul unui calibru, o tijă subțire, care este inclus într-un manșon special care este instalat în locul bucșei și cilindrul de centrare - în dispozitivul de prindere. După instalarea și centrarea dispozitivului este scos din ea și calibrul manșonului de instalare și montat incizala mandrină pe care pre-purtat manșonul de ghidare și inelul, care limitează adâncimea dorită de sonde. Ca atare, dornul incizal montat în cap și este centrată pe axul mașinii de foraj și capul este fixat pe masa mașinii.

Cutterul în dorn până la mărimea găurii sub inel este instalat folosind un inel de dimensiune.

Sună într-o priză conică. În capetele motoarelor tractoarelor S-80, în conformitate cu tehnologia standard, este prevăzută fixarea inelelor de oțel (40X din oțel) cu arderea lor ulterioară. În acest caz, se plictisește un soclu cu un con. După apăsarea unui astfel de inel în cuib, acesta din urmă este extins prin rulare specială. Conul primit în cap este umplut cu materialul inelului, asigurându-i atașarea sa sigură în cap.

Restaurarea scaunelor supapelor cu crăpături de-a lungul zăbrelelor și între gips-cartoane. Prizele de supape ale unor astfel de capete sunt restaurate prin sudarea fisurilor cu un arzător de gaz, apoi măcinate sau inele, urmate de șlefuirea supapelor.

Fig. 2. Dispozitivul pentru scaunele supapelor de găurit sub inel.

Înainte de a produce fisura de la marginile sale, se scoate un șanf de 4 × 45 °, apoi capul este încălzit în cuptor la 650-700 °. La sudare, fisurile sunt utilizate cu fonta A6 (GOST 2761-44). După sudarea fisurii, capul, împreună cu cuptorul sau în cutiile termoizolante speciale, se răcește foarte lent pentru a evita apariția de fisuri noi. Capul sudat este curățat cu o cusătură sudată și este frezat și șlefuit în mod obișnuit.

De obicei, după reparații, aceste capete sunt supuse unui test hidraulic cu o presiune de 4At timp de 5 minute.

Sudarea fasciculelor de scaune cu valve cu arzător de gaz. Înainte de sudarea marginilor fisurilor din teșiturile și nervurilor între ele teșitură X45 4 °, iar adânciturile sunt preparate prin măcinarea reșapate.

Ar trebui să sudați teșiturile pe un cap încălzit la 650-700 ° pentru a evita apariția de noi fisuri. Puteți încălzi capetele în cuptoare obișnuite și în cuptoare speciale.

Pentru sudarea metalului nu se scurg atunci când suprafața cuiburilor este acoperită, este necesar să se introducă eartretele în scaunele supapelor.

Capul sudat trebuie răcit lent, timp de 18-20 ore, cu cuptorul, apoi trece un test hidraulic și un tratament mecanic.

Restaurarea scaunelor de supape ale motoarelor diesel prin prelucrarea cu ferăstrău lichid. Această metodă a fost dezvoltată la fabrica Cherkess "Molot" și constă în următoarele. Capul este curățat de carbon și murdărie. Prizele de supape sunt rozferrezero-vyvayut, iar pe marginea crăpăturilor sunt ștanțate pentru a obține o suprafață aspră. Apoi, în canalele de admisie și evacuare ale capului, solul de turnare este umplut la nivelul șanfrenilor cuiburilor, iar porțile sunt instalate pe acesta din urmă. După astfel de preparare nodurile lichide sunt turnate în cuiburi; este important ca fonta să spală tot timpul suprafețele pregătite, încălzindu-le la temperatura de refolosire. După sudare, capul este răcit încet într-o cutie izolatoare termoizolantă sau direct împreună cu cuptorul. Capul răcit este supus unui test hidraulic și se efectuează prelucrarea necesară.

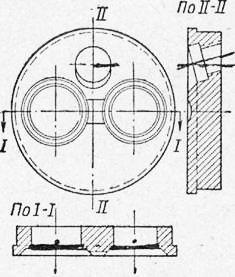

Restaurarea scaunelor supapelor prin apăsarea inserției în cele două cuiburi ale motoarelor diesel KDM-46 și D-54. Această metodă a fost propusă de angajații fabricii de automobile și de tractor Grozneftrazvedka. Ea face posibilă repararea capetelor cu crăpături profunde în jumperii dintre cuiburi. Folosind speciale incizala dorn interesante două socluri valve și antecameră, pe slotul capului este tăiat la o adâncime de 20 mm pentru YFC-46 motor și 19,4 mm pentru D-54 și a purtat adâncimea canelurii, respectiv, 7,5 și 6,8 mm.

Din fontă turnați discul la mărimea cuibului de găurire (Figura 3). În disc, două găuri pentru scaunele supapei și preambala (motorul KDM-46)

sau o cameră de vârtej (motorul D-54). Discul produs este presat în soclul pregătit în cap, având pre-instalat sub disc și garnitura de umăr.

Discurile presate trebuie să depășească planul capului cu 0,2 mm. Strângerea capului cu știfturile duce la compactarea ulterioară.

Restaurarea scaunelor supapelor prin orientarea către planul de împerechere. Această metodă a fost dezvoltată la fabrica Cherkess "Molot" pentru șefii motorului diesel D-54. Cu această metodă, un metal de 2-3 mm grosime este tăiat sau măcinat de pe suprafața de împerechere. De obicei acest lucru este posibil datorită măririi grosimii panoului de perete față de cea normală. Prin urmare, nu este posibil să restaurați toate capetele în acest fel.

Fig. 3. În cilindrul cilindric se află un disc cu adâncitură.

La categoria: - Experiența de reparare a tractoarelor