unde m este masa organului de închidere cu piese atașate, kg este considerat ca 5 ÷ 7% din greutatea supapei; H max - cursul maxim al organului de închidere, este de la 0,5 la 3 cm; F - suprafața secțiunii supapei, cm 2; Rc - forța totală de rezistență la mișcarea organului de închidere, kgf.

Pentru calcule practice, luați

(p 1 - p 2) F - R c = 1 4 ÷ 1 8 (p 1 - p 2) F.

cu o valoare mai mică pentru supape care se caracterizează prin valori mai mari

forțe de rezistență, de exemplu în supape cu supape placate cu aur.

Cu cât timpul de răspuns este mai scurt, cu atât este mai eficientă supapa. Ca regulă, nu trebuie să fie mai mult de 0,9 secunde.

Calcularea supapei de siguranță pentru scurgeri

Problema etanșeității supapelor de siguranță este cea mai acută în funcționarea lor. Pentru a asigura etanșeitatea supapei, organul de închidere trebuie apăsat pe scaun de forța W.

unde Fc este suprafața suprafeței de contact a organului de închidere cu o șa, cm 2; g - presiunea specifică pe suprafața scaunului kgf / cm2, care garantează etanșeitatea.

Tabelul 6 prezintă formulele pentru determinarea situației. la presiunea de admisie

în supapa de siguranță la p 1 ≤ 800 kgf / cm 2, în funcție de lățimea B 0 a suprafeței de etanșare de pe scaunul scaunului și de supapă și de material.

Exemplu de selectare și calculare a supapei de siguranță

În coloana de distilare există o fracțiune de benzină la presiune în exces p. egală cu 800 kPa și o temperatură de + 80 ° C. Capacitatea coloanei Q p este de 600 kg / h. Deoarece benzina este un produs toxic și exploziv, este necesară instalarea a două supape - o supapă de lucru și o supapă de control, iar conducta de descărcare este închisă.

Presiunea maximă admisibilă în coloană trebuie să fie

p 1 = р раб + 0,15 р раб.

p 1 = 800 + 800 0,15 = 920 kPa

Presiunea după supapă este atmosferică. Densitatea benzinei la +80 ° C ς 80 = 0,74 kg / m 3.

Cantitatea excesivă de benzină necesară funcționării supapei

este 0,07 · 600 = 42 kg / h.

Din formula (2) găsim

deoarece supapă, trebuie să alegeți două, apoi zona de gaură de trecere a fiecăruia nu mai puțin de 17,2 cm 2.

Conform tabelului din Anexa A, selectăm tipul de supapă SPPK4-16-100. Definiți timpul de răspuns al supapei prin formula (8)

care indică eficiența supapei.

Etanșarea este determinată de condiția ca scaunul și materialul de bobină să fie din oțel

Forța de presare necesară la șa este determinată de formula (9), unde Fc este egală cu

(6,2 2 - 4,8 2) = 12,01 cm2;

Procedura de calcul pentru PC este după cum urmează:

1) determină natura și amploarea fluxului de urgență (G);

2) determinarea presiunii excesive permise în dispozitiv când PC-ul funcționează;

3) determinarea caracteristicilor mediului înainte și după PC;

4) se calculează zona de curgere a supapei F conform formulelor (2) și (3) și se determină diametrul secțiunii de curgere;

5) alegeți tipul (marca) PC-ului (tabelul 1 sau anexele A, B);

6) selectați PC-ul prin catalog, astfel încât D la valva să fie egală sau depășită valoarea de proiectare a diametrului secțiunii de curgere.

7) determinați timpul de răspuns și forța necesară de presare la scaunul supapei.

Dacă este necesar să se determine debitul unui PC cu un diametru cunoscut, valoarea lui G este determinată prin formulele (2) sau (3), iar rezultatul este comparat cu

un flux de urgență G a. PC-ul este potrivit pentru condițiile de operare specificate dacă G ≥ G a.

Atunci când se determină secțiunea transversală a supapei, trebuie avut în vedere faptul că dacă F este selectat mic, supapa nu va furniza reducerea necesară a presiunii. Dacă supapa este aleasă prea mare, F. va funcționa instabilă, deoarece scăderea unui volum excesiv de mare al lichidului de lucru va determina o scădere rapidă a presiunii, supapa se va închide, după care presiunea va crește din nou, supapa se va deschide și aceste cicluri vor continua - apare o operație pulsatoare.

3.3. Cerințe privind instalarea și funcționarea supapelor de siguranță

Pentru a proteja dispozitivele de suprapresiune, Rostekhnadzor are dreptul să instaleze PC-uri cu pașapoarte (certificate) și manual de instrucțiuni.

PC-ul trebuie montat direct pe șasiul dispozitivului protejat într-o poziție verticală: în unități verticale - pe capacul superior și pe cele orizontale - pe generatorul de vârf al cilindrului. Diametrul conexiunii la care este conectat PC-ul trebuie să fie nu mai mică decât diametrul orificiului de admisie al supapei, nu trebuie să existe o supapă de oprire între mașină și PC. PC-urile închise pot fi instalate oriunde în sălile de proces și instalații, supapa deschisă este numai în aer liber (cu excepția supapelor pentru vapori de apă și aer).

Mediul de proces descărcat prin intermediul PC-ului trebuie să fie deturnat într-un loc sigur sau în sisteme de protecție pentru captare sau ardere (produse de hidrocarburi).

Când evacuările medii în atmosferă prin intermediul unui PC folosesc o conductă ascendentă scurt, marginea superioară a care trebuie să fie de cel puțin 3 m deasupra cea mai mare instalație în aer liber platformă de lucru situate pe o rază de 15 m de țeava de eșapament. Este preferabil să aveți o conductă separată pentru fiecare PC.

Robinetele de siguranță noi și reparate sunt montate pe bancul de testare special la presiunea de instalare (presiunea de deschidere), iar închiderile și racordurile acestora sunt verificate pentru scurgeri. Deviație admisă față de presiunea de funcționare a ambreiajului cu sarcină maximă reglată corect

pan ± 0,5%. Diferența dintre presiunea de funcționare și cea de închidere a supapei este de 3-5%. Atunci când se verifică scurgeri, apa este turnată în supapă din partea de evacuare a supapei astfel încât nivelul acesteia să fie mai mare decât suprafața de etanșare a corpului de blocare. Apoi, sub bobina supapei, aerul este alimentat sub presiune, care este cu 5% mai mic decât presiunea de funcționare a acestuia. Absența bulelor de aer indică etanșeitatea corpului de blocare.

Pentru a spori fiabilitatea lucrării calculatorului supus revizuirii periodice (dezasamblare, defect, curățare, asamblare, ajustarea presiunii răspunsului, testul de scurgere, test). Pe dispozitive cu mediu neutru la o temperatură de

sub 250 ° C, auditurile PC sunt efectuate cel puțin o dată pe an; pe vehicule cu contaminanți agresivi și medii de polimerizare, gaze lichefiate, precum și

dispozitive cu o temperatură de proces mai mare de 250 ° C - cel puțin o dată la 3 luni.

La dispozitivele de procesare continuă este permisă instalarea unui PC de lucru și de rezervă. Robinetele de lucru și de rezervă trebuie să fie instalate pe conducte separate de conectare, să aibă aceeași ieșire și să asigure separat protecția completă a dispozitivului împotriva suprapresiunii.

Pentru a reduce incidența ejectare prin aparat calculatorului de lucru în atmosferă ce conține gaze combustibile și substanțe din clasele I și II conform GOST 12.1.007-75 pericol, ar trebui să aibă două sisteme informatice: un lucru - cu descărcare în atmosferă; control - cu deversare într-un sistem închis (pentru captură sau incinerare). Presiunea de deschidere a PC-ului de control trebuie să fie mai mică decât presiunea de deschidere a supapelor de lucru și nu trebuie să depășească presiunea de proiectare în aparat. PC-urile de operare și monitorizare, în mod izolat, trebuie să asigure o protecție completă împotriva suprapresiunii.

Dacă sursa de creștere a presiunii este rapid unitate comutabil (compresor, o pompă, un element de încălzire), să fie utilizat în locul ventilului pilot protejează blocare, sursele de presiune de rupere atunci când parametrii corespunzători la deschiderea superioară a PC-ului de control. Blocarea de siguranță nu poate fi utilizată dacă sursa de creștere a presiunii este o reacție chimică necontrolată.

Atunci când se utilizează supape de siguranță, trebuie avut în vedere că acestea nu asigură o bună etanșeitate a echipamentului protejat după mai multe deplasări; nu sunt adecvate pentru protecția aparatelor care conțin medii predispuse la precipitare, polimerizare, cristalizare; ele sunt caracterizate de o anumită inerție. Având în vedere dezavantajele de mai sus, în unele cazuri se folosesc supape de siguranță în locul supapelor de siguranță.

3.4. Diafragme de siguranță.

Tipuri de membrane, cerințe pentru materialele lor

Membranele de siguranță sunt dispozitive special slăbite, cu un prag de defect de presiune calculat precis.

În comparație cu supapele de siguranță, membranele au următoarele avantaje: asigură închiderea strânsă a aerisirii (înainte ca membrana să fie activată); poate fi utilizat pentru a proteja echipamentele care conțin medii de cristalizare foarte corozive; mai puțin inerțial; ieftine și ușor de fabricat.

Dezavantaje ale membranelor de siguranță: aplicare unică; o diferență relativ mare între presiunea de funcționare și presiunea de funcționare, care necesită o marjă de siguranță sporită pentru echipamentul care trebuie protejat.

Utilizarea membranelor în locul supapelor de siguranță (sau împreună cu acestea) poate îmbunătăți în mod semnificativ gradul de etanșeitate a echipamentelor, ceea ce înseamnă, în industria chimică, reducerea pierderilor de produse valoroase și reducerea gazelor din spațiile industriale și a atmosferei înconjurătoare.

În fabricile chimice moderne, membranele cu diametrul de la 2 la 1300 mm sunt utilizate pentru o presiune distructivă de 0,002 până la 215 MPa în domeniul de funcționare

temperaturi de la -183 la +1500 ° C.

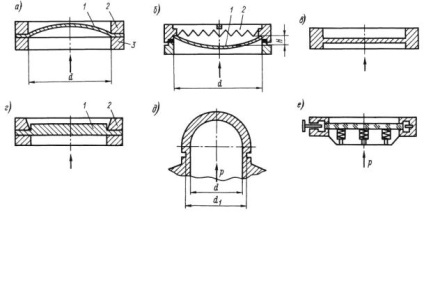

În funcție de natura distrugerii, membranele sunt împărțite în următoarele tipuri:

1) discontinuă (figura 3, a). Membrane 1 realizate din foi laminate și montate în îmbinările cu flanșă cu ajutorul unor inele de prindere speciale 2. 3. Ele funcționează în solide, cu fante și substratul de etanșare, pentru a forma o peliculă dintr-un material rezistent la coroziune sau substrat la un vid;

2) aplauze (figura 3, b). Membranele 1 au forma unei cupole sferice,

a cărui coajă se confruntă cu zona de presiune crescută. Când se declanșează, cupola se rotește în direcția opusă, lovește cuțitul în formă de cruce 2 și se prăbușește. Folosit pentru presiuni reduse. Fabricat din material plastic;

3) rupere (figura 3, c). Membranele sunt fabricate din materiale fragile (fontă, grafit). Aceste PM sunt cele mai puțin inerțiale, deoarece declanșarea lor nu este precedată de deformarea plastică;

4) cut-off (figura 3, a). Membranele 1, atunci când sunt declanșate, sunt tăiate la margine la

a inelului 2; sunt realizate din materiale moi. Pentru a evita deformarea deflecției, membrana are o îngroșare de-a lungul părții de lucru. Dezavantajul este răspândirea mare a presiunii de răspuns;

Fig. 3. Membranele de siguranță: a - discontinuă;

b - r trantite; c - rupere; d - forfecare;

q - detașabil; e - special

5) detașabile (Figura 3, d). Membranele sunt sub formă de capace cu o secțiune slăbită sub formă de canelură sau canelură;

6) speciale. Membranele au fost realizate cu tije discontinue sau buloane cu un mecanism cu arc, precum și de sticlă, cu un mecanism de percuție (Fig. 3, e), și altele. Conceapa pentru condiții care nu permit să folosească un design standard PM.

Materialele membranelor de siguranță trebuie să aibă următoarele proprietăți:

a) au proprietăți mecanice stabile la temperatura de funcționare. Deviația maximă a rezistenței la tracțiune nu trebuie să depășească + 5% din valoarea medie;

b) să fie rezistent la coroziune în mediul tehnologic conținut în echipament.

c) structura materialului și proprietățile sale mecanice nu trebuie să se schimbe în timpul funcționării membranei;

g) toleranță pentru grosimea de laminare (benzi de folie) utilizate pentru fabricarea membranelor, ar trebui să fie minime.

Utilizarea diferitelor materiale pentru fabricarea membranelor este limitată la temperatura de funcționare maximă admisă la locul instalării lor. La temperaturi mai ridicate, declanșarea falsă a membranelor la presiunea de lucru este posibilă datorită fluajului considerabil al materialului. Unele caracteristici ale materialelor utilizate pentru fabricarea membranelor industriale sunt prezentate în Tabelul. 7 [1, 5].

Caracteristicile materialelor membranelor industriale

Valoarea p cu D - presiunea de deschidere a produsului p de lucru cu diametrul diafragmei D - este principalul criteriu pentru determinarea posibilității de fabricare a membranei dintr-un anumit material.

3.5. Calcularea membranelor de siguranță

Calcularea membranei de siguranță constă în determinarea suprafața totală a secțiunii de curgere a găurilor de descărcare și grosimea membranei condițiilor pentru distrugerea acestuia la o presiune dată.

Anexa D prezintă dimensiunea și intervalul de presiuni de rupere pentru

membranele VNIPIneft [1]

Presiunea presetată sau presiunea de reglare pn se presupune a fi cu 25% mai mare decât presiunea de lucru, adică