În prelucrarea piesei sau asamblarea produsului respectiv Zago-aration, component, subansamblului trebuie să ia o parte a procesului și a sistemului pus în a fi lipsit de elementele sale relativ Bazi`-col de toate gradele de libertate; pentru aceasta trebuie să aibă un set complet de baze tehnologice. Cu toate acestea, într-o serie de cazuri, atunci când bazele tehnologice coincid cu bazele de proiectare, acestea nu au un set complet de baze. De regulă, acest lucru se întâmplă atunci când o parte sau o unitate de asamblare, în funcție de scopul acesteia, are unul sau mai multe grade de libertate în produs.

Dacă, de exemplu, un arbore dintr-un articol se rotește în jurul axei sale, atunci cinci puncte de referință sunt suficiente pentru al distruge de restul de cinci grade de libertate (Figura 1.5.8). În acest caz, cele cinci puncte de referință rămase formează două baze: o pistă dublă (punctele Y, 2, 3, 4) și o bază de referință (punctul 5). Absența unei baze lasă arborele capabil să se rotească în jurul axei sale.

Dacă axul trebuie să se rotească și merge mai departe cu, ar trebui să se bazeze pe patru puncte de referință pentru privarea de patru gradul de libertate, care formează o bază de cale ferată dublă, lăsând arborele de două grade de libertate.

În cazurile în care partea nu dispune de un set complet de baze fundamentale, apare o contradicție între necesitatea de a avea o parte din numărul corespunzător de grade de libertate și necesitatea de al privi de toate gradele de libertate în producție. Pentru a elimina această contradicție și pentru a satisface cerințele tehnologiei, și anume pentru a aduce numerele punctelor de referință și a bazelor la seturi complete, utilizați baze ascunse.

Cu toate acestea, în practică este inconvenient să se utilizeze baze ascunse. Pentru a reduce timpul petrecut pe baza și pentru a spori acuratețea, bazele imaginare și punctele de referință sunt materializate folosind baze explicite

Materializarea lor se realizează prin crearea unor suprafețe reale sau a liniilor de marcare și puncte reprezentând intersecția dintre planurile de coordonate.

Fig. 1.5.8. Proiectarea unui arbore pas cu pas

În procesul de prelucrare a țaglei sau a ansamblului produsului, există un fenomen precum schimbarea proceselor tehnologice

Schimbarea bazelor este înlocuirea unor baze de către alții, menținându-le bazele bazelor de proiectare, tehnologice sau de măsurare. Schimbarea bazelor poate fi organizată (deliberată), în care anumite condiții sunt respectate sau neorganizate - se realizează accidental, fără a se respecta condițiile necesare. Motivele pentru schimbarea neorganizată a bazelor sunt: alegerea incorectă a suprafețelor pieselor de prelucrat (detalii despre produs) ca baze, erori în formele geometrice ale suprafețelor și amplasarea acestora; crearea necorespunzătoare a unui circuit electric etc.

În Fig. 1.5.9 arată modul în care bazele se schimbă atunci când se află în viciul unei piese de prelucrat, în care suprafața / * nu este paralelă cu suprafața B.

Înainte de acțiunea forței P, partea ocupă o poziție, așa cum se arată în Fig. 1.5.9, a.

Sub acțiunea momentului forței F în partea de prindere este rotit în jurul punctul O, iar baza rezultată este convertită în ghidul de gura-novochnuyu și baza de montare - (. Figura 1.5.9, b) în ghid.

Datorită prezenței erorilor în formele geometrice ale suprafețelor bazelor, o incertitudine apare și în localizarea punctelor de referință pe baze. În situații reale, dacă nu prevedeți măsurile necesare, amplasarea punctelor de control pe bazele de instalare și ghidare poate să difere semnificativ de cea dorită.

Fig. 1.5.9. Schema piesei de lucru în viciu:

(1 la momentul aplicării forței P; b - după aplicarea forței P \ I -6-- punctele de referință

Schimbarea bazelor este întotdeauna legată de înlocuirea unei legături în lanțul dimensional cu două noi. De exemplu, în cazul în care baza tehnologică pentru partea de carcasă, în care poziția axei orificiilor în direcție verticală în raport cu іadano de bază (Fig. 1.5.10), adoptă aceleași părți de bază, se transformă imediat dimensiune iad, iar dacă pentru baza tehnologică pentru a lua suprafața opusă , apoi în loc de mărimea A,

Fig. 1.5.10. Schema de fundamentare a părții corpului.

Baza de instalare a proiectului cu baza tehnologică: a - coincide; b - nu se potrivește

Și un lanț dimensional cu dimensiuni fi și B2

Eroarea de bază este procesată. În primul caz (Fig. 1.5.10, a) tehnologia de bază de montare coincide cu proiectarea, eroarea obținută când găurile din procesarea lotului elementelor (dA = shts (eroarea shts- introdusă prin procedeul

Sistem), iar în cel de-al doilea caz (figura 1.5.10, b), eroarea crește prin eroarea în dimensiunea B2 obținută prin prelucrarea suprafeței superioare.

Prin urmare, pentru a obține o precizie dată în mărimea lui Al în al doilea caz, toleranțele pentru dimensiunile B și B2 trebuie să fie strânse astfel încât suma lor să fie egală cu toleranța pentru dimensiunea lui Al.

În procesele de dezvoltare au adesea bază tehnologică Me-nyat, de exemplu, din cauza incapacității de a gestiona toate detaliile suprafețele într-un set sau să faciliteze acuratețea măsurătorilor și altele. În acest caz, schimbarea de baze este organi-apel. Cu o schimbare a bazei de date organizate, trebuie făcute următoarele:

1) pentru a construi dimensiuni unghiulare liniar lanț dimensional și, funcționarea închidere repentieth a căror va fi liniară și dimensiunile unghiulare int> din nou obținute atunci când suprafața de tranziție și suprafața bazei tehnologice anterioare;

2) să calculeze dimensiunile, toleranțele și coordonatele nominale ale câmpului mediu al toleranțelor legăturilor componente;

3) îndeplinesc primele două condiții în acele planuri de coordonate în care se schimbă bazele.

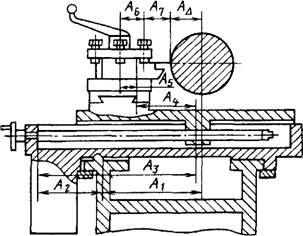

Fig. 1.5.11. Lanț dimensional de primul tip cu exemplul unui strung

Astfel, în timpul prelucrării pieselor sau produselor actionand asamblare dizolvat circuit dimensional tehnologic în care a rezolvat pentru realizarea procesului de fabricație vile precizie de asamblare și de precizie de dispozitive de ridicare în timpul fabricației.

Lanturile dimensionale tehnologice sunt de două tipuri: 1) lanțul dimensional al tranziției tehnologice; 2) lanțul de procese dimensionale.

În procesul de primul tip de închidere a lanțului dimensional zve SG este o distanță între scula de lucru și muchiile bazelor tehnologice pentru piesele de prelucrat și funcționarea componentelor - piese de estompare-ry sistem tehnologic pe care este procesat piesa de prelucrat. În Fig. 1.5.11 prezintă lanțul dimensional tehnologic al primului tip, atunci când piesa de prelucrat este prelucrată pe un strung.

Din fig. 1.5.11 rezultă că se leagă de închidere Ai lanțului dimensional tehnologic este distanța dintre apex și axa sculei de gătit, și anume baza tehnologică și vedere de circuit ecuație-dimensional al IME a ..:

Ai = Ai + A2 - A3 + A4 + As - Ai - A7.

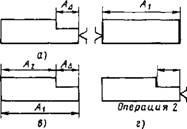

În acele cazuri în care piesa de prelucrat este prelucrată în mai multe operațiuni, adică trece prin mai multe sisteme tehnologice, funcționează lanțul dimensional tehnologic al celui de-al doilea tip. Legătura de închidere a acestui lanț dimensional este dimensiunea piesei rezultată, iar legăturile constitutive sunt dimensiunile obținute ca urmare a tranzițiilor tehnologice. Un exemplu de lanț dimensional tehnologic al celui de-al doilea tip este prezentat în Fig. 1.5.12, unde legătura de închidere este lățimea marginii umărului axului. Linii groase prezintă suprafețele obținute pe tranzițiile tehnologice corespunzătoare. Pe prima trecere, se taie dreptul de tăiere și se obține dimensiunea Ai - distanța dintre fundul primit și baza tehnologică; la cea de-a doua tranziție, se obține o treaptă lungă a arborelui și se obține dimensiunea Bl - distanța dintre fața frontală și baza tehnologică; la a treia tranziție, după reparația piesei de prelucrat, este procesată o scurtă treaptă și se obține o dimensiune Bd - distanța dintre muchia frontală a scării mari și baza tehnologică. Ca rezultat, am obținut un lanț de dimensiuni tehnologice de tipul al doilea

La rândul său, eroarea A \ Ar și sunt rezultatul unor erori care apar pe sistemul de proces Legături constitutive circuite dimensionale (în dimensiunea de tăiere țiglă A \ și frezat de banc pentru a da dimensiune A2). Dacă baza în a doua etapă la capătul din dreapta (Fig. 1.5.13, z), atunci eroarea-stey acumulate nu va fi, la fel ca în acest caz, baza tehnologică coincide cu proiectarea și mărimea în locul A2 se obține prin Al. Ca un alt exemplu, în Fig. 1.5.12, tehnologic

Fig. 1.5.13. Exemplu de formare a lățimii marginii:

Operarea 1 Operarea r

Lant dimensional de producție la axul lățimii gulerului. Dacă vom folosi primit-tsipom combinarea bazei de date, este necesar ca, atunci când se confruntă umăr la procesul de tranziție baza de suport în ultimul coincide cu baza de proiectare. Apoi lățime eroare talon se dovedește a fi în eroare la intersecția din urmă și este independent de erorile de dimensiuni care sunt obținute în procesul de tranziție anterioare (Fig. 1.5.14).

Principiul unității bazelor este acela că, ca bază tehnologică sau de măsurare a diferitelor operațiuni ale procesului tehnologic, se utilizează aceleași suprafețe ale piesei. Aplicarea principiului unității bazelor face posibilă excluderea apariției erorilor în prelucrare și asamblare legate de schimbarea bazelor.

De o importanță deosebită este utilizarea principiului unității bazei de date în timpul procesării piesei de prelucrat pentru a obține precizia dorită a dimensiunilor unghiulare ale pieselor suprafețe ca și în mașini, de obicei, nu se obține o precizie prin ajustarea dimensiunilor unghiulare.

În conformitate cu principiul bazelor unitate recomandată pentru baza de măsurare tehnologo-sau-meteorologice de a accepta nu numai la fel pe suprafață, dar aceleași porțiuni ale suprafețelor, ceea ce minimalizează influența abaterilor de forme geometrice pe suprafetele de baze tehnologice eroare de instalare. În acest scop, toate elementele dispozitivelor gura-novochnye aplicate în diferite operă-tiile trebuie plasate în aceleași puncte de fire ASIC construite pe baze tehnologice coordonate si la masurarea - prin măsurarea de la baze.

Fig. 1.5.14. Obținerea lățimii gulerului pe arbore

Diferența dintre principiile combinării și bazelor de unificare poate fi ilustrată prin exemplul unui detaliu (Figura 1.5.15) cu mai multe găuri, ale căror axe sunt setate secvențial unul față de celălalt, așa cum se arată în Fig. 1.5.15, a. Dacă se observă principiul suprapunerii bazelor (fig.1.5.15, a), atunci când gaura I este prelucrată, baza părții va fi baza coordonată a axei orificiului /. Pentru a procesa gaura II pentru baza tehnologică,

Fig. 1.5.15. Schemele de montare a dimensiunilor coordonate ale orificiilor părții corpului în planul vertical folosind principiul:

A - combinație de baze; b - unitatea bazelor

Selectați axa orificiului /, iar pentru a prelucra gaura III, baza tehnologică trebuie să fie axa găurii II. Dacă urmați principiul unității bazelor, atunci coordonatele axelor tuturor găurilor în verticale vor fi furnizate dintr-o singură bază tehnologică, care, de exemplu, este baza părții (figura 1.5.15, b).

Adoptarea unui anumit principiu depinde de condițiile specifice. De exemplu, dacă cerințele de precizie sunt foarte ridicate și nu există dificultăți în utilizarea bazei de proiectare ca o tehnologie, atunci este recomandabil să se aplice principiul combinării bazelor. Dacă precizia dată poate fi atinsă și justificată din punct de vedere economic dintr-o singură bază tehnologică, atunci este recomandabil să se folosească principiul unității bazelor.

Lanț și metode de coordonare pentru obținerea și măsurarea dimensiunilor liniare și unghiulare ale suprafețelor pieselor. În centrul acestor metode se află aplicarea principiilor combinării și unificării bazelor. Esența metodei lanțului este aceea că fiecare dimensiune liniară sau unghiulară ulterioară a suprafețelor unei părți este obținută sau măsurată din dimensiunea obținută sau măsurată anterior (Figura 1.5.16, a). La primirea fiecărei mărimi ulterioare, are loc o tranziție către o bază tehnică nouă sau bază de măsurare. În consecință, eroarea care apare pe fiecare legătură lanț nu depinde de erorile legăturilor de lanț precedente. Acesta este principalul avantaj al metodei lanțului.

Esența metodei de coordonate constă în faptul că toate dimensiunile și rotațiile suprafețelor piesei sunt obținute sau măsurate din aceeași bază independent una de cealaltă (Figura 1.5.16, b), adică se folosește principiul unității bazelor. Din fig. 1.5.16, b, se poate observa că eroarea la legătura de coordonate este suma erorilor legăturilor de lanț, pe care le include, și anume:

W, = a, + <оЛ2 + аА>; a> d4 = Metoda coordonatelor are următoarele caracteristici: - eroarea fiecărei unități de coordonate nu depinde de erorile altor legături de coordonate; - eroarea oricărei legături lanț este egală cu suma erorilor a două legături de coordonate ce o formează: Astfel, comparând cele două metode, se poate observa că potențialul - іreshnost de a coordona link-ul va fi cel mai mare în cazul în care metoda de lanț și în metoda erorii de măsurare de coordonate pe link-ul de lanț nu va depăși suma erorilor de două coordonate link-uri. În practică, este adesea folosită o metodă combinată. În cazul în care shenyah individuale necesare pentru a asigura o mai mare precizie, metoda cu ajutorul unui lanț, și, dacă doriți să reducă eroarea acumulată, apoi - coordonate. Măsurătorile de lanțuri dimensionale, precum cele tehnologice, sunt de două tipuri. Primul tip este lanțul dimensional de măsurare, a cărui legătură de legătură este distanța dintre baza de măsurare și suprafață (Figura 1.3.19). Al doilea tip este lanțul dimensional dimensional, ale cărui componente sunt dimensiunile piesei (Figura 1.5.17), când dimensiunea controlată nu poate fi măsurată direct. EB este un set de elemente interconectate ale proceselor tehnologice, ale sistemelor tehnologice de procesare și asamblare. Relațiile dintre elemente provin din servirea produselor prin procese tehnologice, iar cele din urmă prin sisteme tehnologice. În ... Dezvoltarea rutei tehnologice de asamblare a produsului începe cu stabilirea succesiunii procesului de asamblare. În conformitate cu împărțirea produsului în unități de asamblare, se disting ansamblul general al ansamblului și ansamblul unităților sale de asamblare. Dezvoltarea unei secvențe ... Datele inițiale pentru desfășurarea operațiunii sunt MP, MPI, MIT-urile lor, precum și MTB, modulele de blocare, tipul de mașină, ciclul de descărcare, numărul total de piese produse etc.Articole similare