- tăierea diamantelor în diamante;

Procesul tehnologic de tăiere a pietrelor naturale și sintetice constă în operațiuni:

- inspecția preliminară a materiilor prime și marcarea;

- tăiere sau tăiere;

- tăiere, șlefuire, lustruire;

Examinarea preliminară a pietrei este efectuată pentru a selecta metoda cea mai optimă pentru prelucrarea acesteia, luând în considerare defectele, colorarea neuniformă și forma posibilă a tăieturii.

Forma materiei prime determină pierderea materialului în timpul tăierii. De exemplu, cristalele de turmalină sunt creioane înguste cu o secțiune transversală triunghiulară. Turmalina are de obicei o tăietură de smarald, deci un astfel de cristal este un preparat natural și pierderile nu sunt mari. Citrine, ametist, beril sunt furnizate sub formă de piese neregulate. Pierderile vor fi maxime pentru piese alungite și cu unghi ascuțit în comparație cu bucăți de formă sferică sau cubică.

Când se curăță, puteți îndepărta numai fisurile de suprafață. Crăpăturile adânci care merg în centrul pietrei vor rămâne neatinse. Fisurile pot fi găsite adesea atunci când se examinează o piatră sub un reflector acoperit de o lampă de masă (Figura 6.1). Lumina nu ar trebui să intre în ochi. Piatra este situată la marginea reflectorului. O jumătate din ea este aprinsă de o lampă, cealaltă este în umbră. Ochii observatorului sunt în umbra deasupra zonei iluminate. Lumina care pătrunde în piatră luminează incluziunile și alte defecte, vizibile pe un fundal închis. Inspectarea este necesară din toate părțile, deoarece unele defecte sunt vizibile numai la un anumit unghi.

Planurile distincte de clivare se prezintă cu reflexe argintii sau cercuri mici irizante. Fisurile de-a lungul planului de scindare pot duce în continuare la distrugerea pietrei.

Dimensiunea materiei prime este importantă în ceea ce privește culoarea. Regula regulată: în cazul în care partea din spate a pietrei netratate este vizibilă în timpul inspecției în lumină bună, atunci când se taie materii prime este potrivit pentru a face o singură piatră. Dacă materia primă pare neagră și culoarea ei poate fi văzută doar atunci când este iluminată din spate cu o lumină puternică, atunci din acest eșantion puteți face doar câteva pietre mici.

În plus, scufundând bucăți de materii prime în lichide de imersie, puteți vedea cu ușurință toate defectele interne ale pietrei. În absența lichidelor de imersie, puteți utiliza kerosen, mineral, castor, ulei de muștar sau alt lichid transparent cu un indice de refracție crescut de lumină. Cu cât indicele de refracție al unui lichid este mai apropiat de cel al unei pietre, cu atât mai bine.

Marcarea pietrelor se efectuează sub o lupă cu o creștere de șase ori un microscop binocular, astfel încât fundul pietrei fațete să fie cel mai dens colorat. Linile de tăiere sau despicare sunt marcate cu un stilou cu vârf și este necesar să se ia în considerare modul cel mai adecvat de a elimina defectele de piatră în timpul procesului de tăiere. Operațiunea de marcare a unei pietre este foarte importantă și necesită multă experiență și cunoaștere a caracteristicilor pietrei - proprietățile, structura cristalografică etc.

Tăierea sau despicarea pietrelor de bijuterii sunt împărțite în părți adecvate pentru prelucrarea ulterioară. Scindeaza acum este utilizat mai puțin frecvent de tăiere, în principal în prelucrarea diamantelor distorsionate forme sau diamante cu defecte sunt eliminate în timpul divizare. ciment special Diamond este fixat pe mandrină, pe marginea riscului aplicat fragmentului diamant diamant (slash), apoi cu ajutorul unui cuțit special inserat în riscul porțiunii chips diamant.

A văzut diamantele de-a lungul unor planuri care nu corespund direcțiilor de despicare. Aceste avioane sunt paralele cu fețele cubului sau rombododecahedronului. A văzut diamantele pe o mașină specială cu ferăstraie circulare subțiri, acoperite cu micropulbitor diamantat. Pe mașinile utilizate în țara noastră, diametrul discurilor este de 75 mm, grosime de la 0,04 până la 0,09 mm, în funcție de mărimea cristalului tăiat.

Procesul tehnologic începe cu tăiere etichete marcate în masă cristalină specială constând dintr-un plasture medical și adeziv într-o proporție de 1: 1. atunci cristalul este orientat să alinieze planul liniei de marcare cu planul lamei de ferăstrău. Acest lucru se face vizual sau cu ajutorul unui microscop MBS-2, echipat cu un dispozitiv special. După aceea, degajarea interioară a cristalului la o adâncime de 1-1,5 mm, la viteză redusă (astfel încât să nu strice ferăstrăul în mod corespunzător și „intră“ în cristal) și în continuare tăierea acestuia. Sarcina pe diamant în timpul tăierii este de la 120 la 300 de grame, în funcție de masa cristalului (0,1 la 5 carate și mai sus) și grosimea discului (0.05-0.08 mm). În prezent, mașinile semiautomatice sunt utilizate pe scară largă pentru tăierea diamantelor. Pietrele de bijuterii colorate sunt tăiate pe o mașină specială folosind discuri subțiri cu diamant cu o viteză de până la 8000 rpm. Piatra folosită pentru fluidele de răcire: apă, emulsii apă-ulei (atât în mașini-unelte), ulei ușor, kerosen amestecat cu uleiul de motor într-un raport de 10: 1, combustibil diesel.

Piatra este fixată în clemă și manuală (sau sub propria greutate) este alimentată spre mișcarea discului rotativ.

Înainte de apariția ferăstraie diamant pentru tăiere abrazive piatra folosite, de exemplu, șmirghel sau carbură de siliciu, care au fost alimentate la periferia discului de oțel sau pânze sub forma unei suspensii lichide sau pastă.

Ferăstraiele cu diamant se disting prin faptul că abrazivul din ele este inclus direct în discul de oțel de-a lungul periferiei sale. Discul este realizat din oțel moale, iar dacă discul are un diametru mic, acesta este fabricat din bronz sau cupru. Diametrul Saw până la 100 mm sunt utilizate pentru materiale de 200 mm în diametru de tăiere - de fasonare, mai mare, de până la câteva zeci de centimetri - pentru tăierea blocurilor de piatră și plăcile.

Unele minerale blochează discurile de tăiere - jad, malachit, jadeit, vesuvian. Uneori, mineralul aderă la disc și, în loc să taie o piatră, discul doar lustruiește-l în adâncul tăierii. Viteza de tăiere este redusă, discul este supraîncălzit și deformat sau blocat. Pentru a evita acest fenomen nedorit, se folosesc ratele minime de alimentare a sculelor. Dacă acest lucru nu ajută, atunci o bucată de cărămidă este adusă la marginea de tăiere a discului rotativ. Acesta din urmă șterge discul și descoperă particulele de diamant.

Recent, ferăstraiele cu diamant și ferăstraiele cu ferăstrău au fost de asemenea utilizate pentru tăierea.

Strippingul este un proces abraziv conceput pentru a conferi pietrei o formă preliminară (grosieră).

La șlefuirea pietrelor colorate se folosesc roți abrazive de șlefuire. Cercurile cele mai comune sunt fabricate din carbură de siliciu și se găsesc într-o varietate de dimensiuni și forme. Ele diferă în mărimea granulelor abrazive - în funcție de scopul cercului. În ultimii ani, am început să folosim roți de rectificat cu boabe de diamant, incluse într-o bază metalică sau din material plastic.

Granulația dur este aleasă pentru realizarea cercurilor, care trebuie să elimine rapid excesul de material. Cerealele fine sunt folosite în acele cazuri în care este de dorit o acțiune abrazivă ușoară și ușoară.

Discurile de șlefuit sunt folosite pentru a modela perna, în prepararea materiilor prime pentru a tăia și teșirea la plăcile plane pentru piese de tăiere a filetului volumetrice ce compun mozaicuri și alte scopuri.

Prelucrarea diamantului se face manual cu un instrument de diamant fixat în suport. Diamantul are o formă rotundă sau altă formă, marginile ascuțite și fețele sunt netezite. De obicei, mărimea pietrei, care este produsă prin stripare, corespunde dimensiunii pietrei care trebuie decojită. Deșeuri de diamante, de asemenea, pe mașini speciale folosind un cerc, armat cu diamante. Piatra se rotește la o frecvență de 100-700 rpm și discul diamantat se rotește la o viteză de 3000 rpm. Diametrul discului este de 250 mm, dimensiunea granulelor diamantelor este de 125/100 μm, masa diamantelor este de 300 ct. Piatra care trebuie prelucrată este lipită cu o mastic specială la capătul dornului, care este introdus în dispozitivul corespunzător de pe mașină. Procesați piatra într-un jet de apă. Pentru obținerea de semifabricate de formă complexă (ovală, în formă de pară, marcaj), piatra este procesată cu un copiator special.

Îndepărtarea de diamant poate fi efectuată și pe mașini speciale de stripare automată. Piesele sunt fixate pe mandrine și folosesc un computer în care imaginea este proiectată pe un ecran mare, poziționat precis într-un contact direct unul cu celălalt. Piesele de prelucrat sunt rotite unul față de celălalt, iar la contactul reciproc sunt desprinse reciproc. Fiecare piatră în același timp este atât o piesă de lucru cât și un instrument.

În cazul pietrelor colorate sculptate manual, apa furnizată trebuie să ude toată suprafața complet. Prelucrate piatră, este de dorit să păstreze degetul mare și arătător de fiecare mână, combinând degetele index de la partea de jos, astfel încât piatra situată pe ele ca suport - este strânsoarea cel mai convenabil și de încredere. Piatra care trebuie prelucrată trebuie să fie îndreptată în jos pe parcursul cercului, pentru a evita căderea cercului de marginile ascuțite ale pietrei. Cu cât mărimea pietrei este mai mică, cu atât este mai dificil să o țineți în mâini și să o monitorizați.

Este necesar să se țină seama de faptul că pietrele moi, de exemplu opalul, turcoazul, serpentina, sunt foarte rapid lustruite. Atunci când se prelucrează plăcile, mai întâi o mică șanfrenare este ascuțită pe marginile ascuțite pentru a evita ruperea. După dispariția șanfrenului, trebuie reînnoită. Suprafețele mici, plane pot fi prelucrate pe partea roții, mai degrabă decât pe periferie.

Nu ar trebui să fie permisă încălzirea puternică a pietrei pentru a evita distrugerea acesteia. Dacă pe roata abrazivă apar pete albe, aceasta înseamnă că praful de piatră nu este spălat și este necesar să se mărească alimentarea cu apă. Căldura caldă la piatră este de asemenea o dovadă a umezelii insuficiente. Dacă supraîncălzirea este severă, piatra se poate sparge sau crăpa.

Trebuie avut în vedere că în stadiul de stripare se formează forma pietrei. Și aceasta este frecarea care este principalul motiv pentru distrugerea majorității produselor în viitor, în ciuda faptului că etapele ulterioare sunt efectuate bine.

Lepuire. Procesul de depanare este simplu. Pentru a face acest lucru, este necesar să frecați piatra pe o placă plană cu un material abraziv turnat pe aceasta sau o roată abrazivă situată pe fața de rotație. Se recurge atunci când este necesar să se obțină o suprafață plană plană.

Pe lângă grele, depanarea este, de obicei, începută cu un granulat mare pentru a nivela suprafețele cât mai repede posibil. Apoi aplicați o abrazivă fină, care pregătește suprafața pentru lustruire ulterioară.

Principiul de tratare a unei suprafețe plane cu un abraziv liber este prezentat în Fig. 6.2. Când piatra și placa de față se mișcă în direcții opuse, granulele abrazive se rotesc între suprafețe. Plăcuța metalică este relativ moale și sub granule ușor presate. Piatra nu poate fi presată și, prin urmare, se rupe. Repetarea multiplă a acestui proces cu numeroase granule de abraziv conduce la faptul că întreaga suprafață a pietrei este acoperită cu gropi mici. Dacă este clătită cu apă, va arăta mată. Atunci când suprafața este tratată corect, această ceață este uniformă. Dacă tratamentul nu este finalizat, zgârieturile sau zonele care diferă de celelalte suprafețe prin luciu sunt observate pe suprafața pietrei. Pe măsură ce se folosește o pulbere mai fină, opacitatea devine mai slabă până când se obține o translucență. Acesta este de obicei un semn că piatra este gata pentru lustruire.

În timpul funcționării, este necesară o alimentare constantă cu apă pentru răcirea pietrei.

La prelucrarea plăcilor subțiri, se recomandă să le lipiți pe un substrat, de exemplu din placaj, un amestec de ceară de albine și parafină sau cu o singură ceară. Căldura eliberată în timpul stripării nu este suficientă pentru a topi ceara și a deplasa placa din substrat. Dacă prelucrarea este efectuată pe o mașină de lustruit din poliester, se eliberează mai multă căldură, astfel încât plăcile sunt lipite cu rășină sau șelac *, care sunt suprapuse și îndepărtate când sunt încălzite.

Se trimite. În fabricarea multor produse de piatră, este recursă ca o etapă finală de prelucrare înainte de lustruirea finală. Deși acest procedeu este folosit în principal atunci când lucrați cu caboșoane, acesta este adesea folosit pentru șlefuirea plăcilor plate, înlocuindu-le cu o operație de reglaj fin.

Atunci când este folosit sandigue o suprafață moale, cum ar fi piele, sau mai puțin moale, de exemplu, un copac cu caneluri (sau fără ele) în combinație cu un abraziv fix sau liber.

Indiferent de calificarea comandantului, suprafața cabochonului după tratarea pe roata de înfășurare este întotdeauna acoperită cu zone plate. Suprafețele abrazive elastice astfel de zone sunt eliminate în același mod ca și riscurile. Suprafața pietrei devine uniform curbată, netedă și pregătită pentru lustruire.

Cel mai comun material folosit pentru șlefuire este o țesătură durabilă acoperită cu un strat de material abraziv. Este adesea necesar să se răcească țesătura cu apă în timpul procesării. În acest caz, un adeziv insolubil bazat pe rășini sintetice este utilizat pentru a lega materialul abraziv la țesătură. Materialul abraziv este eliberat sub formă de discuri, benzi și curele, aplicat la diverse echipamente. La suprafață, uneori se aplică un material plastic care conține un diamant.

Cel mai mare dezavantaj al șlefuirii uscate este încălzirea locală a pietrei. De la supraîncălzire, piatra se poate desprinde de dorn, precum și crack. În șlefuirea umedă, praful de pe suprafața materialului este împiedicat datorită alimentării continue cu apă. În plus, șlefuirea umedă vă permite să obțineți o suprafață mai bună a pietrei. Apa acționează ca un lubrifiant, iar cantitatea de apă care intră schimbă acțiunea abrazivă a țesăturii. Cu o cantitate mare de apă, acționează ca un lubrifiant, iar piatra este expusă doar puțin abrazivă. Cu o cantitate mai mică, piatra este mai aderentă aderentă la țesătura abrazivă și este procesată mai repede.

Șlefuirea poate utiliza discuri, tobe și benzi, precum și mașini de șlefuit cu suprafață tare.

Un disc este un disc din oțel cu șurub central cu filet, care permite fixarea discului pe arborele axului. Discul este acoperit cu cauciuc spongios, iar materialul este lipit pe partea de sus cu un adeziv lipicios lipicios (pentru a ușura înlocuirea). Discul poate avea o suprafață concavă sau curbată care facilitează prelucrarea suprafețelor curbe ale pietrei. La unele tipuri de discuri, materialul este simplu întins peste jantă, ceea ce îi permite să se îndoaie sub presiunea pietrei și să se adapteze automat la forma cabochonului.

Drum (Fig. 6.3) este prevăzut cu un substrat plat cauciuc spongios are o canelură, în care sunt introduse și clamp-le bine fixate capetele de fâșii de pânză abrazivă. Poziția de lucru normală este verticală, deși poate funcționa în alte poziții.

Banda pentru șlefuire constă dintr-o bandă "fără sfârșit" de pânză abrazivă, așezată pe două scripete acoperite cu cauciuc, distanțate una de alta.

Instrumente de șlefuit cu o suprafață solidă este de obicei folosit pentru a manipula pietre foarte dure (chrysoberyl, corindon, jad, Rhodonite). Mașinile de frezat sunt realizate sub formă de discuri și plăci de fixare - netede sau echipate cu caneluri. Canelurile sunt concepute pentru a manipula cabochonii cu diferite curbe. Cel mai potrivit material este un copac dens. Păstrează bine pulberile de șlefuire și lustruire.

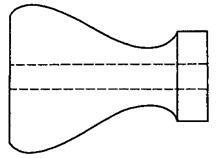

Operațiunile de șlefuire și lustruire care utilizează abrazive libere și pulberi de lustruire aplicate sub formă de suspensii apoase și de ulei pot fi realizate pe cercuri sau bobine de lemn. Bobinele sunt fabricate din partea centrală a trunchiului sau din ramura laterală groasă. Întoarceți-le pe un strung sub formă de tambur simplu sau sub formă de bobină cu caneluri de curbură variabilă (Figura 6.4). O gaură intermediară este forată în centru paralel cu fibrele. Bobina este atașată la arborele rotativ al motorului.