Calibrarea este utilizată pentru a obține dimensiunile și formele exacte ale forjatelor. Există calibrare caldă și rece, volumetrică și plat.

Calibrarea caldă, ca regulă, este volumetrică, efectuată pe ciocane de ștanțare, prese cu șuruburi de frecare și, mai presus de toate, pe prese de manivelă cu șuruburi. Calibrarea se efectuează după tăierea la cald. În același timp, se formează un burr nou, subțire, care este apoi tăiat în frig. Calibrarea volumetrică și plană se efectuează pe presele de presare.

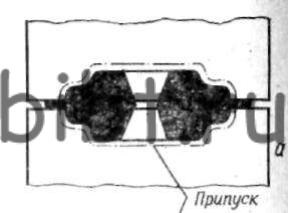

Schemele de calibrare volumetrică și plană sunt prezentate în Fig. 86. Pentru calibrarea volumetrică, forjarea este încrețită în pârâul ștampilei de calibrare. În acest caz, pereții laterali ai fluxului împiedică fluxul de metale în toate direcțiile.

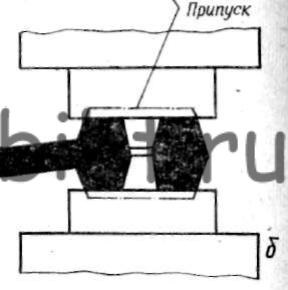

Fig. 86. Etalonarea în vrac (a) și plat (b)

Cu o calibrare plană, forjarea este îndoită la înălțime între două plăci paralele plate. În același timp, metalul curge liber în lateral. Plăcile sunt realizate din oțel de scule, întărite, lustruite și lustruite.

În cadrul calibrării, apare o anumită distorsiune a formei suprafețelor de capăt, ele sunt formate convexitate, valoarea cărora depinde de proprietățile mecanice ale materialului, de diametrul produsului, de raportul său la înălțime și, în unele cazuri, de 0,5 mm. Aceasta se datorează prezenței forțelor de frecare între piesa de prelucrat și matriță și, ca o consecință, distribuția inegală a eforturilor pe suprafețele piesei de prelucrat în contact cu matrița. La marginile produsului tensiunea este mai mică, în centru - mai mult. O presiune mare în centru cauzează de asemenea o deformare elastică mare a matriței în acest punct. Ca urmare, suprafețele plane, înainte de calibrare, devin convexe după calibrare. Toate metodele existente pentru obținerea de produse cu o formă și dimensiuni precise sunt destinate schimbării configurației instrumentului de calibrare sau a suprafeței piesei de prelucrat. Modificările constau în a conferi suprafeței sculei o convexitate, inversă a celei care va fi obținută pe produs când tirajul este plat, sau în mesajul de pregătire a concavității preliminare corespunzătoare.

Deoarece cauza apariției convexității este forța de frecare, este necesar să se reducă aceste forțe pentru a asigura precizia necesară. Acest lucru se realizează prin creșterea curățeniei suprafețelor de lucru ale matrițelor și prin utilizarea de lubrifianți cu vâscozitate corespunzătoare.

Singurul dezavantaj al metodei de calibrare cu lubrifianți este netezirea incompletă a neregularităților prezente pe suprafața piesei de prelucrat. Acest lucru poate fi evitat prin dubla calibrare. Pentru prima dată, țagla este depusă fără lubrifiere pentru 3/4 din cantitatea totală de calibrare. În același timp, datorită presiunilor ridicate și alunecării relative a suprafeței de contact a produsului și a suprafeței netede a sculei, toate neregularitățile la capetele produsului sunt netezite. A doua calibrare se efectuează prin lubrifiere pentru a elimina convexitatea formată la capetele produsului în timpul primei calibrări.

Utilizarea lubrifianților eficienți promovează o distribuție uniformă a presiunilor pe suprafața de lucru a matriței, ceea ce mărește durabilitatea matrițelor.

Piesele de prelucrat care trebuie calibrate trebuie să dispună de alocații mai rigide pentru prelucrare decât pentru ștanțarea la cald.