In tratamentul termic prin creșterea temperaturii betonului proces fizico-chimic al durificare este accelerat, obținându-se astfel rezistența striparea rapidă și temperament, și prin aceasta asigură o reducere de fabricație cicluri prefabricate din beton armat și timp scurt de întărire in situ din beton în cofraj. Cea mai obișnuită metodă de producere a betonului prefabricat este formarea în aburi, prelucrarea la cald și preîncălzirea componentelor amestecului și a amestecului în sine (amestec de beton cald). Lichidul de răcire este folosit în principal pentru amestec de aburi saturat sau de abur-aer. În cazuri speciale, energia electrică este utilizată ca sursă de căldură. Pentru a elimina costul camerelor de luat vederi scumpe dispozitiv tip de presiune, aceste procese efectuate în teploobrabatyvayuschih dispozitive atunci când este permis de o presiune ușor crescută sau fără suprapresiune. Prin urmare, temperatura maximă de procesare este limitată la 100 ° C. Atunci când este utilizat ca mediu de încălzire a lichidelor organice, care poate fi la o presiune normală pentru a aduce la o temperatură mai ridicată, temperatura betonului, de asemenea, nu trebuie să depășească 100 ° C, altfel apa din ea fierbe. În producția de beton monolit, întărirea accelerată este utilizată doar cu un sistem de cofrare scump (de exemplu, metoda cofrajului tunelului). În acest caz, este mai bine să utilizați un amestec de beton cald, uneori în combinație cu prelucrarea la cald.

Cerințe pentru beton

Deși creșterea temperaturii proceselor fizico-chimice este accelerat în mod semnificativ vindecarea comparativ cu intarire normala, timpul de tratament termic necesar pentru a atinge rezistența de stripare în producția de medii din beton prefabricat 8-12 h, t. E. 80% din întregul proces de fabricație a produselor . Reducerea timpului de tratament termic timp de 2 ore la potochnoskorostnom ar însemna metoda cu abur tunel cu economii de tact în 12 min 10 formulare pe fiecare linie de producție. În plus, din cauza scurgerii tunelului, costurile bănești ar fi scăzut. În consecință, în tehnologia tratamentului termic există și rezerve mai mari de reducere a ciclului de producție a produselor.

Din păcate, cel mai frecvent utilizată metodă de abur rezultat al timpului de preincubare prea scurt sau încălzire prea rapidă a articolelor rupte structura de beton si scade puterea ei final, care trebuie să compenseze pentru fluxul crescut de ciment. La fabricarea cimentului portland betonului pe temperatura de prelucrare este peste 80 ° C, deși aceasta conduce la mai rapid set de putere mai devreme, dar datorită formării structurii fragile și gelul de ciment cauzează o pierdere mare a puterii lor final.

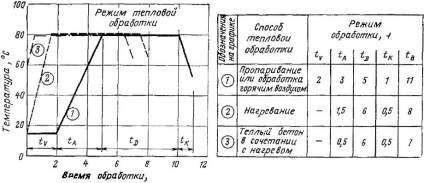

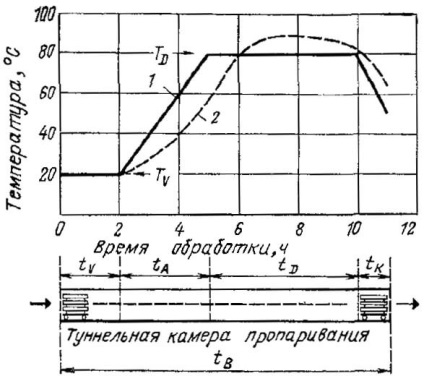

Fig. 1. Modul de tratare termică în timpul aburirii cu imaginea unei camere pentru tipul de tunel cu abur

1 - temperatura lichidului de răcire; 2 - temperatura medie a betonului; Tv este temperatura de înmuiere; TD - temperatura de încălzire; tv este timpul de exploatație; tA - timp de încălzire tD - timp de încălzire; tc este timpul de răcire; tv - timpul de tratament termic

În cazul procesării la cald, asigurând o încălzire rapidă fără a perturba structura de beton, este nevoie de o perioadă relativ lungă de încălzire uniformă a produsului la temperatura dorită. Un amestec de beton cald în acest sens are avantajul, deoarece are deja o temperatură ridicată înainte de a fi așezat în matriță.

În fiecare caz, este necesar să se folosească orice ocazie pentru a minimiza timpul de tratament termic în intervalul, asigurând realizarea temperamentului minimă admisă rezistența betonului. Astfel, posibilitatea de a reduce tratamentul termic al produselor de timp sunt disponibile, dar ele de obicei asociate cu creșterea costului materialului (de exemplu, creșterea consumului de ciment) sau costuri tehnice suplimentare (de exemplu, atunci când preîncălzire combinație cu abur sau tratare cu aer cald). Este foarte important să știți care este tratamentul care poate rezista la beton fără prea multă pagubă. Creșterea randamentului produs al reducerii puternice a timpului de tratament termic, de asemenea, conduce la o reducere a costurilor de 1 m 3 din beton. Rezultă că timpul de tratament termic ar trebui să reducă la minimum, dar în cadrul admite o pierdere minimă de putere final, unele costuri tehnice și un ciment mic depășire.

Modul de tratare termică

Modul de tratament termic este determinat de schimbarea temperaturii în timp. În acest caz, este necesar să se facă distincția între temperatura agentului de răcire și beton.

În Fig. 1, 2 prezintă un regim tipic de aburire cu etape separate: îmbătrânirea preliminară la temperatura normală de la amestecare până la apariția creșterii temperaturii; încălzirea la temperatura maximă; încălzirea (faza izotermică) și răcirea în cameră. După îndepărtarea produsului din cameră, acesta continuă să se răcească la diferite viteze, în funcție de condițiile climatice ale mediului (în interior sau în exterior).

În timpul tratamentului termic, se disting următoarele regimuri: mai puțin de 6 ore; normal - de la 6 la 12 ore și alungită - peste 12 ore.

Metode de tratare termică

Încălzirea se efectuează în camere închise cu un amestec de abur-aer sau vapori de apă. Se utilizează aproape exclusiv în producția de beton prefabricat. Pentru beton in situ, această metodă este adecvată numai în mod condiționat din cauza dificil, în camere de abur vodom sunt încărcate periodic (capace tip yamnogo) sau continuu (tunel și turn tip). În industria betonului prefabricat, această metodă este cea mai obișnuită. Figura 2 prezintă dispozitive tipice de aburire - o cameră de tip tunel și o cameră de aburire.