Finalizarea metodelor de prelucrare menționate anterior pieselor de ansamblu asupra dezlega arată abrazive că pentru a îmbunătăți eficiența de lustruire a pieselor cu suprafețe complexe de rotație necesară pentru a crea o presiune de contact uniform pe conturul prelucrat și contactarea particulelor furniza un material dens și abraziv cu suprafața de lucru. Creșterea presiunii de contact a suprafeței materialului prelucrat măcinarea poate fi realizată prin transformarea particulelor abrazive libere în suspensie în pat dens copierea formei pieselor profilate, sub acțiunea forțelor de inerție generate atunci când rotația tamburului. Cu mișcarea relativă a suprafețelor pieselor și a sculei reologice compacte, sunt prevăzute condițiile de prelucrare a pieselor.

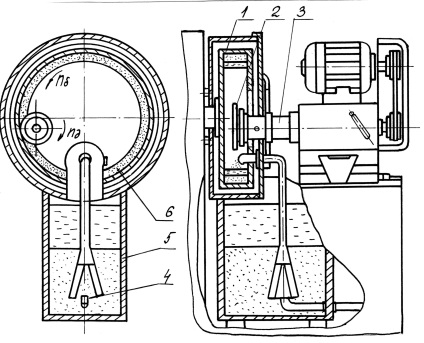

O diagramă schematică a dispozitivului care realizează o metodă similară de prelucrare a suprafețelor exterioare de rotație este prezentată în Figura 17.8. Tamburul 1 este montat cu posibilitatea rotirii forțate în jurul axei sale proprii la o viteză de B. Piesa de prelucrat 2 este fixat pe dornul și instalat în axul 3 și primește de rotație skorostyud în jurul propriei sale axe de la un motor de acționare independentă, cu care poate fi deplasat în transversală și longitudinală. Datorită deplasării longitudinale a piesei este introdus în cuvă, în timp ce mișcarea transversală produsă imersiune parțială a părții din stratul abraziv. Prin intermediul ejectorului 4, pasta abrazivă conținând granule abrazive și o emulsie apoasă furnizată din rezervorul 5 în tamburul rotativ 1. Sub acțiunea forțelor de inerție suspensie fracțiune solidă este transformată într-un inel dens 6 care acoperă suprafața interioară a tamburului. Proprietățile reologice ale stratului abraziv densificat permite copierea formei profilului complex al suprafeței piesei de prelucrat.

Figura 17.8 - Dispozitiv pentru lustruirea suprafețelor exterioare ale inelelor cu un material de șlefuire sigilat cu forțe inerțiale

Cu toate acestea, adâncimea profilului piesei de prelucrat nu trebuie să depășească 2 ... 5 mm. In tratarea pieselor cu o distorsiune profil formă profundă apare datorită îndepărtării metalului neuniforma de pe suprafața tratată au fost sigilate inel abraziv raid continuu pe suprafața piesei, se creează o presiune ridicată de contact. Secțiunile proeminente ale profilului vor fi prelucrate cel mai intens.

Rotația piesei de prelucrat acționează ca o alimentare circulară și asigură contactul tuturor părților suprafeței prelucrate cu un strat dens de abraziv.

Pentru a depăși aceste dezavantaje, a fost elaborată o nouă metodă de procesare în care părțile fixate pe mandrinele sunt informate despre rotația planetară în raport cu inelul abraziv dens.

Cu rotația planetară a mandrinelor cu piese, este posibilă reglarea impactului stratului compactat pe suprafața de tratat și prevenirea distorsiunilor profilului profilat al pieselor. Pentru a reînnoi granulele de tăiere în zona de contact a suprafețelor pieselor cu stratul abraziv, tamburul cu abrazivul este rotit la o viteză diferită de viteza rotației portabile a mandrinelor cu piesele. Aceasta permite o performanță stabilă pe parcursul întregului ciclu de procesare. Diferența dintre vitezele unghiulare de 1 ... 2 rad / s face posibilă evitarea impactului stratului abraziv compactat asupra suprafeței tratate. Tratamentul se efectuează cu circulație continuă prin tamburul fluidului de proces.

Modurile de prelucrare sunt determinate în funcție de dimensiunile globale ale tamburului și de cerințele de pe suprafețele pieselor, de preferință experimental.

Frecvența de rotație a tamburului cu procesare centrifugală-arbore este de 25 ... 400 min -1, iar viteza de rotație a piesei este de 6 ... 25 min -1. Timpul de procesare este de 0,25 ... 5 minute. Atunci când se utilizează cea de-a doua tranziție cu o schimbare a granularității materialului de măcinat, este posibil să se reducă rugozitatea cu Ra = 3,2 ... 1,6 μm la Ra = 0,2 ... 0,1 μm.

Procesarea centrifugal-arbore permite prelucrarea pieselor de înaltă calitate atunci când încărcarea în vrac nu este permisă. Pe lângă îndepărtarea burghiilor și rotunjirea muchiilor ascuțite, se obține o reducere semnificativă a rugozității suprafeței.

Această metodă este cea mai promițătoare pentru lustruirea pieselor tratate termic. La prelucrarea pieselor ne-rigide cu o adâncime a profilului mai mare de 20 mm, profilul poate deforma și poate apărea apariția unor suprafețe nefolosite în cazul în care axele de rotație ale axului și ale axei de corespondență nu coincid datorită ruperii radiale a mandrinei. Acest lucru este evident în special la finisarea pieselor obținute prin ștanțarea foii metalice, atunci când este dificil să se asigure centrarea precisă a semifabricatelor pe mandrine. Atunci când axa de rotație a piesei de prelucrat este deplasată, metalul este îndepărtat neuniform din diferite părți ale suprafeței.

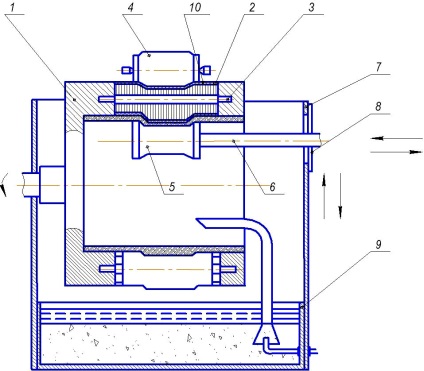

Pentru prelucrarea suprafețelor profilate ale pieselor cu porțiune profil cilindric adâncă a tamburului 1 (Fig. 17.9) este sub formă de inele de ambalaj 2 plantate liber pe axele 3 și pretensionează rola 4 având un profil invers al profilului piesei 5 este fixat pe arborele 6.

Figura 17.9 - Dispozitiv pentru lustruirea suprafețelor exterioare ale pieselor cu profil profund

În carcasa 7, peretele frontal al căruia este prevăzut cu o deschidere închisă de o diafragmă de petală 8, este plasat un rezervor 9 umplut cu un mediu abraziv. Deschiderea în carcasa 7 este destinată introducerii piesei de prelucrat 5 în tamburul 1.

Partea 5 fixat pe arborele 6 este presat prin orificiul 8 și este introdusă în cavitatea tamburului 1, care se rotesc raportat. La rotația tamburului, particulele abrazive sub influența forței centrifuge de presă suprafața cilindrică a acestuia, formând un inel concentric. Rola 4, prin inelul exterior din cauciuc 10 acționează pe teancul de inele metalice 3. Inelele 3 fiind deplasate una în raport cu celălalt este extrudat inel de cauciuc interior 10, care acționează asupra stratului compact abraziv care ia o formă apropiată de profilul piesei 5. Elementul 5 este deplasat până când atinge stratul abraziv și prelucrat.

Atunci când viteza de rotație a tamburului cu materialul de măcinare și mandrinele cu piese crește, forțele dinamice cauzate de dezechilibrul sistemului rotativ cresc.

Pentru prelucrarea suprafețelor exterioare ale corpurilor de rotație se folosește și prelucrarea arborelui într-un mediu abraziv cu compactare statică sub acțiunea forțelor exterioare, care a fost denumită prelucrare în cameră.

Esența procesului de procesare este după cum urmează. Piesa de prelucrat (de exemplu, arborele) este plasată într-o masă de pulbere uscată de măcinare (24A6), încărcată într-o cameră specială. Partea inferioară și capacul camerei sunt mobile și permit crearea presiunii particulelor abrazive pe suprafețele tratate în intervalul 0,08,0,1 MPa. Piesele raportează rotația cu o viteză unghiulară de 80 rad / s de la unitatea mașinii. Pe o secțiune cilindrică a unui arbore cu diametrul de 35 mm timp de 8 s, rugozitatea scade de la Ra = 0,9 ... 0,6 μm la Ra = 0,13 ... 0,15 μm. Materialul arborelui este din oțel 45, întărit la 52..54HRCE.

Dezavantajele acestei metode de prelucrare abrazivă includ posibilitatea apariției arsurilor datorate eliberării unei cantități mari de căldură în timpul tăierii abrazive, ceea ce reduce calitatea suprafeței tratate și limitează regimurile de prelucrare. În plus, unitatea de tambur trebuie să aibă o precizie și o rigiditate ridicată, deoarece erorile de rotație a axului conduc la o prelucrare neuniformă. Părțile care trebuie tratate trebuie să fie suficient de rigide.