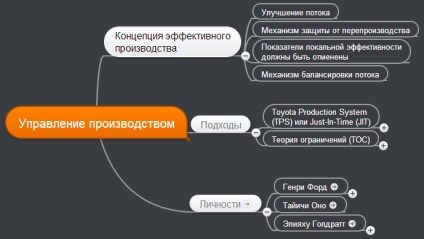

Conceptul este descris pe scurt, pe baza căruia se construiesc abordările practice ale TPS și TOC și condițiile pentru alegerea unui instrument de management al producției

preistorie

Managerii de proiect, analiștii de afaceri și oricine este interesat de organizarea producției.

Exemple de management eficient al producției (foarte scurt)

Stabilitatea încărcării echipamentului cu comenzi

Procesarea este de 10% din timpul petrecut în producție

Conceptul organizării producției efective a fost dezvoltat de Henry Ford la începutul secolului al XX-lea. Esența conceptului a fost aceea de a organiza un flux de producție continuu și de a elimina toate restricțiile de asamblare care ar afecta negativ momentul creării mașinii. Ford a introdus un mecanism de echilibrare a debitului - a limitat zona între situri pentru a stoca munca în proces. Această etapă a permis metodei de observare să dezvăluie rapid supraproducția pieselor și problemele rezultate în flux. Pentru mișcarea mașinii de la începutul ansamblului până la ieșirea din fabrică a fost utilizată o bandă transportoare (care, se pare, nu a fost inventată de Ford - ideea utilizării transportorului în abatoare a fost sugerată de directorul de producție Ford). Cel mai interesant lucru este că, inițial, transportorul a fost mecanic și muncitorii au mutat manual mașinile de la locație la locație. Deja în timp, transportorul a fost mecanizat și au conectat toate secțiunile la acesta. Datorită diviziunii etapelor de asamblare în 84 de operații, a fost posibil să se reducă timpul de asamblare al mașinii, format din 5 mii de piese, de la 14 ore la 1,5 ore. Și mecanismul de control al debitului a făcut posibilă atingerea unei viteze fantastice (încă neegalate în producția de mașini) - la 81 de ore după extracția minereului, mașina a fost gata de expediție către cumpărător. Ca urmare a controlului efectiv al fluxului și a costurilor de operare mai mici, prețul mașinii Ford-T a scăzut în trei ani de la 950 la 360 de dolari.

În compania Toyota, angajată în producția de autoturisme la mijlocul secolului al XX-lea. Taiichi Ohno a studiat cu atenție experiența reușită a lui Henry Ford. După ce Ono a auzit despre ideea de supermarket-uri din America, decizia a fost făcută cum să fabricăm mașini în Toyota. Diferența dintre mediul de producție al Ford și Toyota a fost că Ford a produs un model de masă al mașinii, în timp ce în Toyota mai multe modele au fost produse simultan în cantități mici. Pentru a controla fluxul, a fost necesar să renunțăm la ideea lui Ford de a limita spațiul dintre site-uri și de a trece la ideea de a limita cantitatea de detalii dintre site-uri. Ca urmare, între cele două locuri de producție, au existat containere cu piese pentru fiecare model al mașinii. Mecanismul practic pentru limitarea cantității produse a fost Kanban (în japoneză Kanban este tradus ca un card). Când piesele din container au fost terminate, kanban cu recipientul golit a fost transferat la secțiunea anterioară, ceea ce a însemnat necesitatea de a face următorul lot de piese. Și la fel ca Ford, Tahiti, a introdus o bandă transportoare care în acele vremuri era pur și simplu de neimaginat să producă niște petreceri mici. Timp de 50 de ani de funcționare, TPS sa dezvoltat într-un avantaj competitiv fantastic al Toyota. Costul scăzut al mașinilor, nivelul ridicat de rentabilitate al Toyota, împreună cu o calitate excelentă de 30 de ani, nu permit altor producători de automobile să trăiască în mod pașnic.

TOC (T heory Constrangerilor - TOC sau chiar 1 titlu BBK - Drum-tampon coarda) a fost dezvoltat pentru producerea Eliyahu Goldratt cu puțin timp de procesare (mai puțin de 10%) comparativ cu momentul actual a ciclului de producție. TOC, de asemenea, funcționează bine în producția de orice număr de produse. De ce atât de mulți producători au suferit eșecuri odată cu introducerea în sistemul de producție Toyota. Este important să înțelegem că Taiichi Ohno a dezvoltat un mecanism practic pentru organizarea producției este pentru Toyota. bazat pe conceptul de producție eficientă a Ford. Pentru Toyota caracterizate prin producerea de sortiment mic de autoturisme, gama nu se schimbă mai mult de o dată pe an, iar noi comenzi de la clienți este aliniat în așa fel încât să nu perturbe termenele lor stabilite. Cu toate acestea, cele mai multe companii care lucrează într-un alt mediu de producție: o gamă largă, care variază mai mult de 1 ori pe an și este însoțită de primirea instabilă de comenzi de la clienți. Ca urmare, utilizarea mecanismului de limitare a supraproducției Toyota - Kanban devine imposibilă. La urma urmei de producție cu condiția unei game largi de produse, să nu fie în măsură să păstreze cele două zone cu detaliile containerelor pentru fiecare tip de produs. Pe baza acestei natura mediului de lucru, Goldratt oferă să se mute departe de zona de supra-limită, ca un Ford, iar numărul, cum ar fi Toyota, și de a folosi limite de timp în mecanismul de declanșare a producției. Controlul debitului trebuie să fie organizate de prioritate, de exemplu, evidențiați detalii care sunt mai puțin de 30% în fabricarea verde, mai mult de 70% - roșu și galben rămas. Și de a construi ordinea pieselor de prelucrare strict în funcție de culorile roșu-galben-verde.

Strict vorbind, asta e tot. A existat un scop de a introduce o astfel de descoperire neașteptată. Deși conceptul de producție eficientă este uniform, soluțiile practice sunt construite pe baza condițiilor unui mediu specific de producție. Prin urmare, înainte de a începe aplicarea abordărilor practice în producția sa, este necesar să se înțeleagă în mod clar în ce mediu de producție a fost elaborată o soluție specifică.

Toate detaliile referitoare la acest subiect pot fi găsite în sursele de informații indicate la sfârșitul articolului.

Cunoștințele mele despre subiect sunt prezentate pe cartela de memorie (se deschide într-o fereastră nouă)