De asemenea, se iau în considerare dimensiunile particulelor de pulbere care, atunci când sunt supraîncălzite, se coalizează. Pentru a produce metale compacte și aliaje prin metode de metalurgie pulberi, sunt necesare particule de tungsten de diferite mărimi. Aceste cerințe reprezintă baza pentru alegerea condițiilor de recuperare. Lărgirea cristalelor, pe a căror mecanism complex nu ne oprim aici, este promovat de temperaturi ridicate rapid crescute, umiditatea hidrogenului și viteza scăzută

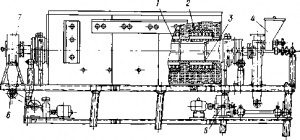

Fig. Cuptor rotativ tubular pentru reducerea anhidridei de tungsten prin hidrogen:

1 - țeavă de oțel; 2 - încălzitor electric și corp; 3 - discuri cu gaură din oțel, încetinind progresul materialului; 4 - buncăr de încărcare; 5 - unitate; 6 - dispozitiv de descărcare; - camera de alimentare cu hidrogen

hranei pentru animale. Regimul de recuperare selectat poate sparge impuritățile, deci trebuie să corespundă concentratelor de prelucrare cu compoziție constantă. Recuperarea se realizează în cuptoare tubulare, încălzite mai multe tuburi de oțel electrocutării rezistent la căldură sau gaz. Anhidrida de tungsten este plasată în bărci cu nichel, avansată progresiv către curentul de hidrogen. Barca intră constant în zonele cu temperaturi tot mai ridicate și hidrogen mai uscat și apoi se răcește treptat. Pentru răcirea finală, frigiderul este utilizat la capătul de evacuare al țevii. Redistribuirea are una sau două etape și se realizează în cuptoare de operare unul sau doi secvențial: oxizi este mai întâi încălzită la 750 ° C și apoi la 900 ° C, cu două etape de recuperare mai productivă și este însoțită de o mare pierderile mecanice, dar permite să reglementeze mai precis finețe. Uneori folosit ca mișcarea echicurent a navelor și a gazelor naturale, care să permită să reducă presiunea parțială a vaporilor de apă, în prima etapă, pentru a accelera și de a obține o pulbere fină. În fabrici mari, în loc de țevi

mufele dreptunghiulare sau cuptoarele rotative tubulare. În cel de-al doilea, se fixează discuri de gaură conectate printr-un colț de oțel. Acest dispozitiv întârzie mișcarea excesiv de rapidă a pulberii grele și promovează contactul cu gazele (Fig.). Tungstenul granulat brut pentru producerea unor aliaje dure este redus la mufele ceramice încălzite la 1200 ° C.

Hidrogen și obținut prin electroliza apei în electrolizi cu electrozi de fier sau nichel, separați prin pereți despărțitori, electrolitul este o soluție alcalină:

ΔZ 0 298 = ([0,4 - (- 0,83)] 4 • 23060): 1000 = 473 kJ = 0,131 kWh.

Costurile reale ale energiei sunt mai mari din cauza supratensiunii la emisiile de gaze și pierderile de căldură. Partiția permite separarea hidrogenului și a oxigenului; totuși, este incompletă, iar hidrogenul are nevoie de curățare. Amestecul de oxigen este redus la o temperatură de 350 ° C, trecând gazul peste catalizator dintr-un burete de cupru, amestecurile sale cu pulberi de fier și nichel sau peste paladiu. Pentru a mări suprafața, catalizatorul este aplicat pe o garnitură inertă de azbest sau șamotă. Vaporii de apă sunt prinși! silicagel - granule de acid silicic uscat sau zeolit - aluminosilicat de sodiu. Absorbantul este regenerat periodic prin uscare, inclusiv un încălzitor electric. Excesul de hidrogen în timpul recuperării este de 8-10 ori mai mare decât debitul necesar. După ce a părăsit sobele, aceasta este învelită, după ce a fost îndepărtată cea mai mare parte a umezelii din frigider, iar restul în dezumidificator. În hidrogen nu ar trebui să existe mai mult de 0,02 mg / l de vapori de apă, purificarea este controlată de punctul de rouă: nu trebuie să fie mai mare de 50 ° C.

Reducerea tungstenului cu carbon

Utilizarea acestei metode mai simple și mai ieftine este posibilă dacă producția și purificarea hidrogenului este dificilă, iar prezența unei impurități a carburilor nu provoacă nicio obiecție din partea consumatorului. Ca agent reducător se folosește un negru de fum.

Reducerea tungstenului prin reacție se efectuează la o temperatură de 1500 ° C în cuptoarele tubulare electrice cu un tub de grafit care servește simultan ca încălzitor. Amestecul WO3 cu negru de fum este brichetat sau ambalat în cartușe de grafit care sunt avansate prin cuptor. În acest mod se poate obține tungsten pulverulent fin. adecvate pentru producerea de aliaje dure.

Tungstații de sodiu sau de calciu pot fi restaurate, ocolind etapele de prelucrare a acestora în anhidrida de tungsten, de exemplu:

CaW04 + 3C = CaO + W + 3CO,

Sărurile de sodiu sunt îndepărtate prin spălare cu apă și oxid de calciu - la mesele de concentrare. Pulberile obținute prin această metodă sunt adecvate doar pentru alierea oțelurilor sau pentru fabricarea aliajelor tehnice din carbon cu alte metale.