Curs 9 CALCULAREA ȘI PROIECTAREA MILOR

Mori sunt unul dintre cele mai comune tipuri de unelte. Prin numire, ele sunt împărțite în tăietori pentru prelucrarea planelor, canelurilor, cornițelor, suprafețelor profilate, tăierii, tăierii, prelucrării firelor și dinților. Prin metoda de fixare - pentru măcinarea coada și freze. În funcție de proiectare - pe tăietori sunt solide și prefabricate.

Materiale pentru fabricarea de freze

Partea de taiere a morilor solide este realizată din oțeluri de mare viteză sau din aliaje dure. Astfel tăietor coadă diametrul oțelurile viteză mai mică de 12 mm, sunt realizate într-o singură bucată și mai mult de 12 mm face sudură, cu glencului oțeluri de construcții. Cuțitele de tăiere a carburilor pot fi realizate în întregime din metal dur, au o piesă de lucru solidă sau plăci lipite sau lipite pe coș sau corp. cuter National echipat cu lame de oțeluri de mare viteză, napayanymi cu plăci din metal dur sau din materiale extradure precum și plăci de unică folosință realizate din diferite materiale.

Alegerea materialului pentru partea de tăiere se efectuează în conformitate cu tabelul. 1. Cochilii și tăieturile de frezat sunt fabricate din oțeluri 45, 40X, 50X, 40HNMA, 50HFA cu o duritate de 30. 55 NRС. Suporturile de frezat prefabricate precum și piesele de fixare și ajustare sunt fabricate din oțeluri 45, 40X, U8, 9XC, 40HGNM cu o duritate de 45,62 HRC.

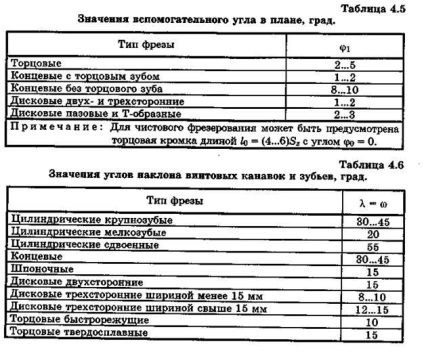

Parametrii geometrici ai tăietorilor

Utilizarea corectă a acestora permite asigurarea unei rezistențe ridicate a tăietorului și rugozitatea necesară a suprafeței tratate. Când alegeți colțul din spate principal, puteți urma recomandările din tabel. 2.

Când faceți un tăietor și îl ascuțiți, trebuie să cunoașteți colțul din spate al tăietorului aN într-o secțiune perpendiculară pe muchia de tăiere principală. Este egal pentru tăietoare pentru față și colț

tan aN = tan păcat j / cos l;

pentru mori cilindrice, disc și capăt

tan aN = tan a / cosw;

unde j este unghiul din plan; l este unghiul de panta a marginea de taiere principala; w este unghiul de înclinare al canelurilor elicoidale ale morii.

Colțul din față trebuie să asigure în același timp rezistența necesară a marginii de tăiere și forțele minime și puterea de frezare.

Alegerea unghiului frontal se face pe baza tabelului. 1.

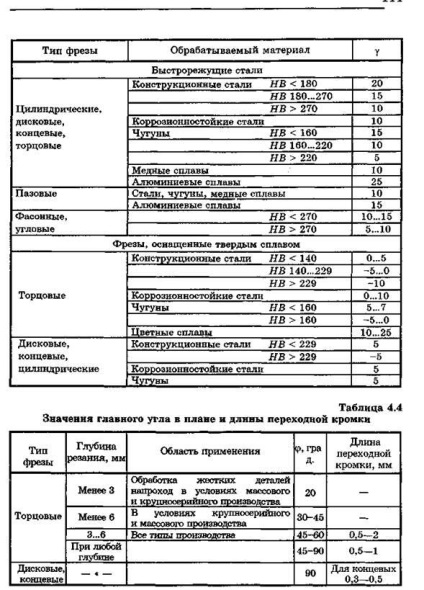

Selectarea mărcii de material instrumental

Unghiul principal al planificatorului din plan determină în mare măsură forța și productivitatea frezelor de frezat și relația dintre componentele forței de tăiere. Pentru a întări marginea de tăiere, vârful său oferă adesea o margine de tranziție cu lungimea de 1 ° și un unghi în planul j0 = j / 2. Alegerea unghiului din plan se bazează pe tabel. 4.

Spirală stângă, spirală dreaptă, spirală stângă, spirală dreaptă, rotire stânga rotire Rotație dreapta Rotire dreapta stânga

Fig.1. Efectele forțelor la frezarea cu morile de capăt:

a - când rasul este transportat în sus;

b - când scobiturile sunt transportate în jos

Elemente constructive ale mașinilor de frezat

Tăietoarele integrale constau dintr-o piesă de tăiere și dintr-un corp sub forma unui coadă la scula finală sau sub forma unui butuc sau a unui corp de disc la sculă. Prășitoarele prefabricate constau dintr-un corp, elemente de tăiere, fixare și ajustare.

Cel mai important element constructiv al morii este diametrul său. Aceasta determină durabilitatea și rezistența la vibrații ale frezei, fixarea sa fiabilă la mandrină, nivelul forțelor de tăiere, capacitatea de procesare și alți parametri de frezare. Pe baza rigidității necesare a morii de dornire a dornului, diametrul frezei poate fi găsit pentru freze cilindrice prin formula

pentru mașinile de frezat discuri

pentru mori de capăt atunci când se prelucrează muchiile sau planurile diametrele lor

unde B este lățimea frezării; t, Sz - adâncimea maximă de frezare și de alimentare; z este numărul de dinți; l este distanța dintre suporturile dornului sau dispozitivul de frezat în raport cu axul; ymax - deformarea maximă admisibilă a dornului (0,2 și respectiv 0,4 mm pentru finisare și frezare brută); t1 - adâncimea totală a canalului sau a muchiei; D = 10 mm - spațiu între dorn și suprafața piesei de prelucrat.

Diametrul fabricației pentru fasonarea simetrică este

unde r35 este 0,55 (a + g). μm este raza de rotunjire a marginii de tăiere.

Valorile lui D calculate în conformitate cu formulele de mai sus sunt rotunjite la cea mai apropiată valoare standard în conformitate cu GOST 29116-91.

Diametrul găurii de aterizare poate fi găsit din raportul d = 0,44D, cu rotunjirea ulterioară la cea mai apropiată valoare standard în conformitate cu GOST 9472-90.

Numărul de dinți tăietori

Numărul de dinți determină capacitatea de procesare. La numirea sa este posibilă aspirarea la menținerea uniformității frezării, a celui mai mare număr de derulare (luând în considerare uniformitatea frezării), la utilizarea maximă a capacității efective a echipamentului. În primul caz, numărul de dinți

unde k = 2 sau 3 este factorul de uniformitate al măcinării.

În al doilea caz, numărul de dinți

unde i este numărul acceptat de rescrieri; D este grosimea stratului preluat într-o singură rotire.

Numărul maxim de dinți din starea de utilizare a puterii efective a echipamentului pentru prelucrarea oțelurilor

la prelucrarea fontei

unde NE este puterea efectivă a mașinii; n este viteza morii.

Când se dă greutăți, numărul de dinți poate fi găsit și din condițiile de plasare a cipurilor: pentru morile de față

pentru mașini de frezat cilindrice, cu disc, în formă de capăt

Numărul de dinți de frezare a structurilor prefabricate este de obicei 1,8. De 2 ori mai puțin decât pentru cele solide, deoarece este necesar să se pună elemente de fixare și ajustare în corp.

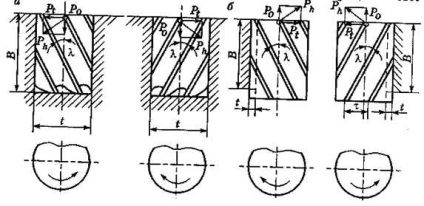

Forma și dimensiunile dinților și canelurile de frecare

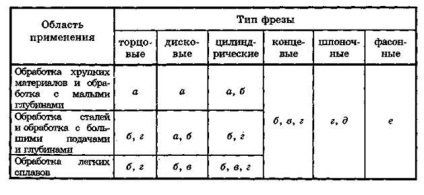

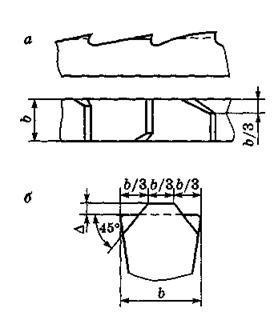

La alegerea formei dintelui, este necesar să se asigure forța necesară, așezarea liberă a așchiilor tăiate în canelură, un număr mare de înfășurări și ușurința de fabricație. Cele mai obișnuite profiluri ale dinților tăietoarelor solide sunt prezentate în figura 2, iar zonele de utilizare a acestora în diferite tipuri de mori sunt indicate în Tabelul 2. 7.

Fig.2. Profile de dinți de frezat

Aplicații recomandate pentru profilele dinte ale frezelor

Pentru freze de finisare 0,9. 1.2;

· Pentru față și cilindric cu dinte mare 1.2. 1.5;

Cu dinte fin 0.8. 0,9;

Radiusul de rotunjire a fundului canelurii flautului r:

· Pentru formularul "a" este egal cu 0,5. 2 mm;

• pentru formele "b" și "c" este aleasă în intervalul (0,4 .75) h;

• pentru formularul "e" - în limita a 1,5 mm, în funcție de dimensiunea cutterului și de natura prelucrării profilului (pe sol sau neșolat).

Colțurile din spate a1 = 20. 300, h = 47. 520. Radiusul spătarului R (0.3 .045) D. tangenta la punctul de conjugare a razei cu panglica trebuie sa treaca sub un unghi a1 = a + (10. 15 °). Lățimea panglicii f = 1. 2 mm, în funcție de diametrul tăietorului. Unghiul pentru forma "b" este, de obicei, 60 sau 65 °, în general poate să se situeze în intervalul de 45 ° 100 ° la fiecare 5 °.

Unghiurile Q și h sunt legate:

h = Q- - pentru mori cu un dinte șurub.

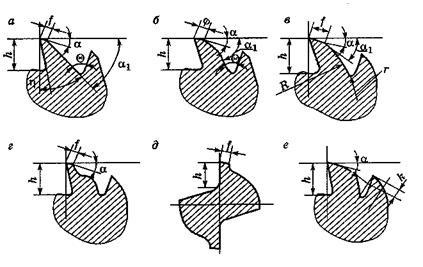

Forma și dimensiunile canelurilor de flaut ale mașinilor de frezat sunt de obicei alese din motive de proiectare. Formele dinților feței tăietoarelor de frezat sunt prezentate în fig.3. Variantele "a" și "b" sunt utilizate în fabricile de capăt de uz general; "В" și "г" - în tăietori cheie; "5" - în tăietori în formă.

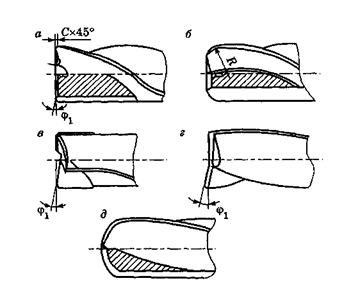

Profilul canelurii tăietoarelor de frezat variază, deoarece dinții au o înălțime neuniformă. De obicei se calculează cea mai mare valoare, iar profilul este obținut prin instalarea corectă a capului de divizare. Aceste unghiuri A, B, C (figura 4) trebuie calculate și indicate pe desenul de lucru al frezei. Unghiul de înclinare a axului capului de separare A = B - C. În acest caz

unde e = 360 ° / z este unghiul central al frezei; b este unghiul profilului tăietorului; Q este unghiul profilului canelurii.

Fig. 3. Forme ale dinților față: a, b - mașini de frezat cu cap general; c, d - cheie; în formă de d

Fig. 4. Schema de determinare a unghiului de instalare a capului de separare la frezarea sau șlefuirea canelurilor tăietorului de colț

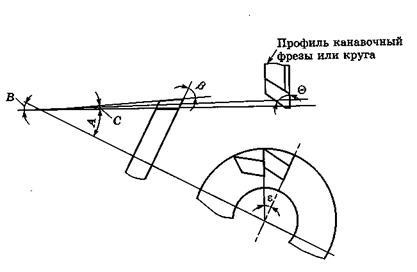

Selecția de tăiere a circuitului în timpul măcinării condițiilor op de prelucrare redelyaetsya - proprietățile materialului fiind alocația demontabil, formă, suprafață finisată, etc. De exemplu, în planurile de tratament se confruntă cu mori cu marje mari, folosind o schemă de tăiere în trepte, unde este distribuit adâncimea totală de tăiere între două sau trei .. dinți. În acest din urmă caz, primul dinte îndepărtează stratul metalic t1 = (0,5, 0,6) t. a doua t2 = 0,3 t și a treia t3 = 0,1 t. Pentru a îmbunătăți rugozitatea suprafeței prelucrate, dinții pot avea muchii de stripare cu lungimea l = 1,2Sz (figura 5, a).

Dinții din corp sunt aranjați astfel încât primul să fie situat la cel mai mare diametru și să aibă cel mai mic exterior din corp, iar al treilea este situat la cea mai mică rază și are cea mai mare acoperire. O astfel de schemă permite tăierea stratului metalic la t = 20. 25 mm, pentru a reduce nivelul vibrațiilor, pentru a crește perioada de rezistență a tăietorului.

Chiar mai eficientă, deși este mai dificilă în fabricarea și funcționarea fabricilor cu o schemă de tăiere în spirală. În acest caz, numărul de trepte este crescut, deoarece am dinții rugoase aranjate radial într-o spirală de Arhimede, iar vârfurile lor sunt uniform deplasate de-a lungul axei dispozitivului de tăiere. Fine dinți II sunt aranjate concentric într-un plan de capăt feței care servește în comparație cu dintele dur ulterior (5b), m. E. Se acționează în conformitate cu schema tradițională a unei freze frontale frontală.

Figura 5. Etapa (a) Fig.6. Scheme de tăiere

și schemele în formă de spirală (b) prin prindere și tăiere

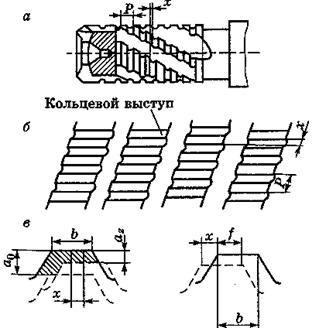

Tăierea cu freze de frezat cu freze

Atunci când se freacă caneluri profunde cu freze frezate, mori de tăiere și ferăstraie folosesc de asemenea scheme de tăiere avansate. De exemplu, în tăietoarele de frezat cu fante, șuruburile sunt alunecate alternativ pe fiecare parte cu o treime din lățimea tăietorului la un unghi de 45 ° (figura 6a). Astfel de zvelte reduc sarcina pe dinți, îmbunătățesc condițiile de tăiere, protejează tăietorul împotriva ciupirii și ruperii.

O schemă similară este utilizată în mașinile de debitat (ferăstraie). În acest caz, primul dinte al secțiunii este înclinat la un unghi de 45 ° de ambele părți, iar cel de-al doilea dinte fără șuruburi se face sub prima cu D = 0,5. 0,8 mm (figura 6, b).

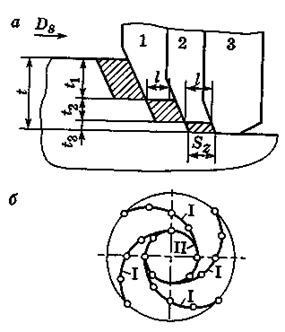

Pentru a elimina cotele mari adaptate așa-numitele cilindrice de porumb sau Endmills (Figura 7, a). În acest caz, marginile de tăiere cilindrice funcționează caneluri inelare struzhkorazdelitelnye care sunt decalate una față de cealaltă pe dinții adiacenți pe valoarea x = P / z. unde P este pasul canelurii; z - numărul de dinți ai tăietorului (figura 7, b). Ca rezultat, așchiile individuale sunt tăiate dinți lățime b (figura 4.7, c), respectiv, lățimea și grosimea stvuyuschey tăișului într-o parte az ei. corespunzătoare furajului per dinte Sz. iar în cealaltă - a0. care corespunde alimentării tăietorului de frezat S0.

Locație tăierea marginilor pe dinții tăietoare decalate axial rezultă că masa principală a metalului este tăiat cu creșterea grosimii cip și, în consecință, cu mai puțin efort și putere de tăiere. Pentru a asigura o deplasare suficientă a proeminențelor de formă inelară, la asperitatea suprafeței prelucrate dorită este necesară pentru a asigura o suprapunere de tăiere adiacente muchiilor f = b-x (ris.8.g)

Figura 7. Freză de frezat pentru porumb: o vedere externă; - scanarea dinților; in -

sistem de tăiere; d - suprapunerea marginilor de tăiere.

De obicei, luați P = 6 mm pentru mori cu un diametru de 20 mm 40 mm, P = 9 mm pentru mori cu un diametru mai mare de 40 mm. Adâncimea canelurilor 1. 1.5 mm în funcție de diametru, b = 0.5Р. Suprafața din spate a dinților este împădurită.

Caracteristici ale construcțiilor de mori prefabricate

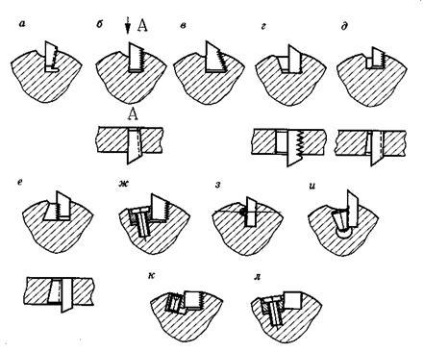

Tăietori prefabricate pot reduce în mod dramatic costul de scule scumpe de material, de multe ori crește durata de viață a corpului. Elementele de tăiere ale acestor tăietoare pot fi sub formă de cuțite fabricate din oțel de mare viteză, echipate cu plăci din aliaj dur sau STM și, de asemenea, sub formă de plăci înlocuibile care nu pot fi retușate. Există multe modalități de a fixa cuțitele în cazul:

Cuțitele având forma unei singure pene (figura 8, a, b) sau dublu (figura 8c) cu un unghi de 5 ° sunt fixate direct pe corp. Pe pană există ondulații radiale, oblice sau axiale. Dimensiunile de ondule sunt acceptate în conformitate cu GOST 2568-71;

Figura 8. Scheme de fixare a dinților de inserție cu pene plate, știfturi, bucșe

· Cuțite formă prismatică cu onduleuri sau netede fixate în carcasă prin intermediul penelor (Fig.8, g - g), ace (Figura 8, h, i), cu mâneci turtite rotunde (Figura 8, k, l);

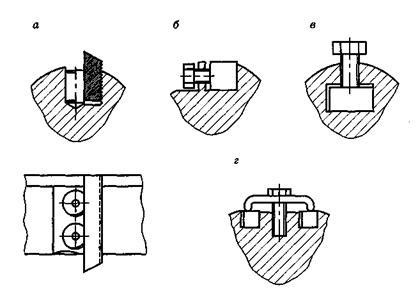

· Cuțitele prismatice sunt fixate în corp cu excentrici sau șuruburi (figura 9).

Figura 9. Schemele de fixare a dinților de inserție cu excentrici (a) sau șuruburi (b-d)

Plăcile poliedrice din corp sunt fixate cu bastoane, pene, șuruburi.

Calcularea cuiburilor pentru tăierea cuțitelor și plăcilor

Suprafața frontală a cuțitului de inserție este de obicei plat. Luând în considerare geometria cutter-ului de față, colțurile frontale gT în capătul și gos în planurile axiale de tăiere

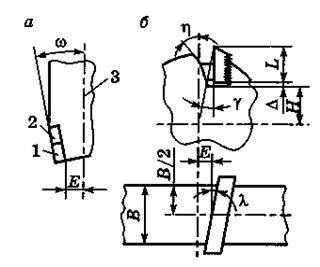

Datorită acestui fapt, deplasarea canelurii în corpul tăietorului de frezat față de planul axial (Figura 10, a)

· Pentru cutter cu cuțite

· Pentru tăietor cu freză frontală cu plăci care nu pot fi retușate

• pentru morile asamblate cu disc cu un unghi de înclinare al cuțitului l = w (fig.10, b)

unde L este lungimea cuțitului; c este grosimea plăcii; D = 2,3 mm - spațiul dintre fundul canalului și capătul cuțitului; B1 - lățimea corpului de frezat; semnul din fața celui de-al doilea termen în calculul lui E este determinat de direcția unghiului l sau de sfârșitul corpului, luată ca bază de măsurare.

Figura 10. Scheme de determinare a deplasării canelurii sub placa poliedrică în corpul tăietoarelor de capăt (a) și disc (b): 1-vârful lamei; 2 - placă; 3 axe ale morii

Precizia elementelor structurale ale mașinilor de frezat

Acceptat în conformitate cu standardele relevante. O atenție deosebită trebuie acordată la nivelul feței și de radiale bătăi care definesc tăietori petitiveness Rabo. Cu cât condițiile de muncă și cerințele de mai sus-TION la acuratețea detaliilor, cu atât mai puțin ar trebui să fie bătut. De exemplu, pentru mori față echipate cu inserții indexabile fără posibilitatea de ajustare, GOST 26596-91 permite heartbeat la 0,08 mm, iar pentru tăietori echipate cu material superhard, cu posibilitate de reglare în trei axe de coordonate bătăi nu depășesc 1. 2 microni.

Rezultatele calculelor

tăietori Calculul puterii produse în timpul degroșare și reduce la calcularea feței de capăt de forfecare sau de formă cilindrică sau gâtului cheii tăietor canelurilor în formă de T, definind minimal con morse pentru biții de coadă și calcularea firului în coadă la forfecare și flambaj. Morse calcul conicitate poate fi realizată în conformitate cu formula

unde dcp este diametrul mediu al conului; Mcr, Px - cuplul și forța axială în timpul frezării; m »0,1 - coeficientul de frecare; a »1 ° 30 '- unghiul conului; Da - eroarea de fabricare a conului, determinată de GOST 2848-75, luând în considerare cerințele tehnice ale mașinii de frezat.

Cu o anumită aproximație, putem lua dcp = 0.5933Mcr / Px.

Valoarea dcp găsită este rotunjită la cel mai apropiat con în conformitate cu GOST 25557-82.

La calcularea firelor pe o felie, este necesar să se mențină relația

unde d1 este diametrul interior al firului; k

0,88 - coeficientul de completare a firului; H este lungimea machiajului; m = 5P / d este un coeficient care ține cont de sarcina inegală a firelor; [t] »150 MPa - tensiune la forfecare admisibilă; P este pasul filetului.

La calcularea filetului pentru zdrobire, este necesar să se mențină raportul

unde d este diametrul firului; [ssm] = 350 MPa - stres admisibil de strivire.

Un exemplu. Pentru a proiecta o freză disc pentru degroșare o canelură = 24 mm, t = 10 mm în partea de fontă cenușie HB SCH35 230. 255 6R13FZ prelucrate.