Vinificarea se numește ulei de congelare. Acest proces permite extragerea impurităților ceroase, ceea ce îmbunătățește semnificativ caracteristicile produsului finit. Linii de producție de iarnizare. Conceput pentru înghețare, asigură un ulei de înaltă calitate, care corespunde celor mai stricte standarde. LLC "TAN" se ocupă cu fabricarea de linii de producție moderne de înaltă tehnologie de diferite modele și fiecare dintre clienții noștri își pot alege echipamentul, în funcție de condițiile specifice și de nevoile de producție.

Tehnologia uleiului Linter Oil

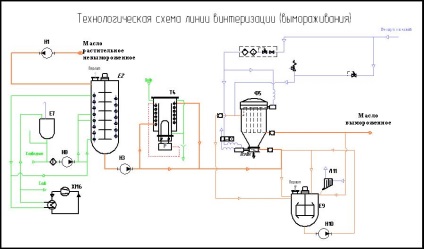

Ciclul de producție al liniei de înghețare a uleiului se bazează pe progresele moderne ale chimiei alimentelor. Produsul brut prin pompa H1 este alimentat în cristalizatorul E2. Apoi se adaugă pulbere de perlit. Pe bobinele din rezervorul E2, agentul de răcire se mișcă, ceea ce duce la scăderea temperaturii uleiului la 5-6 ° C, apoi este transferat în rezervorul E7. De acolo, agentul frigorific este alimentat la frigiderul XM6, care reduce din nou temperatura acestuia la nivelul tehnologic.

Răcirea uleiului durează nu mai puțin de 12 ore, timp în care se amestecă încet continuu. În condițiile create, produsul începe să cristalizeze ceara și apoi - creșterea și combinarea cristalelor. Pe liniile pentru înghețarea uleiurilor, impuritățile sunt separate prin filtrare. Filtrele sunt, de asemenea, atașate sistemului comun, ceea ce vă permite să automatizați întregul proces fără să-l divizați în părți separate.

Pompa H3 alimentează produsul din cristalizatorul E2 către schimbătorul de căldură T4, unde este încălzit cu apă. Gradul de încălzire este calculat cu atenție, astfel încât cerurile și substanțele ceroase nu se topesc din nou. Reglarea termică se realizează de către termostatul și încălzitorul din schimbătorul de căldură T4. Aceste părți sunt proiectate și aranjate în așa fel încât să asigure cea mai economică și mai eficientă utilizare a resurselor energetice. Din această parte a liniei de recuperare a uleiului, produsul încălzit este turnat automat în filtrul de presiune F5. Debitul este controlat prin controlul presiunii din acest filtru și odată ce valorile ajung la nivelul limită, turnarea se oprește. Uleiul nefiltrat rămas în rezervor este drenat în rezervorul E9.

În timpul filtrării, o suspensie de pulbere de ulei și perlit este trecută prin septul de plasă, unde particulele solide ale amestecului sunt reținute și stratul de filtrare. Astfel, grăsimile necorespunzătoare, perlitul adăugat anterior și impuritățile ceroase originale, sunt îndepărtate din ulei. După filtrare, conducta de recuperare a uleiului revarsă uleiul purificat într-un rezervor separat. Întregul ciclu este controlat de sistemele automate de control, ceea ce reduce costurile forței de muncă și îmbunătățește calitatea procesării. Uleiul obține o excelentă caracteristică de aspect și transparență, care corespunde celor mai înalte standarde ale industriei.

Nămolul de pe părțile filtrului după întregul proces este suflat cu aer uscat. Acest lucru face ca peleta să curgă liber și face posibilă extragerea uleiului rezidual din acesta - astfel, pierderile produsului sunt reduse la minimum. Fluxul de ulei-aer intră în capcana specială L14, în care se efectuează separarea: aerul este descărcat și uleiul este drenat în rezervorul E9. Pentru îndepărtarea finală a sedimentelor de la elementele de filtrare, se produce o vibrație.

Producătorul de fabrică "TAN" oferă tuturor întreprinderilor profilului linii de producție de înaltă calitate pentru înghețarea muncii continue sau intermitente. Fiabilitatea echipamentelor noastre a fost deja apreciată de clienții din Ucraina și din străinătate. Produsele noastre se caracterizează printr-o funcționare stabilă pe termen lung, eficiență ridicată, economie și ușurință în utilizare și întreținere.