Metoda de încălzire a metalelor într-un electrolit se bazează pe fenomenul de încălzire a catodului (articol) în timp ce trece printr-un electrolit de curent continuu de tensiune mărită (200-300 V). Anodul este o baie din oțel inoxidabil. Catodul este încălzit prin eliberarea hidrogenului, care formează în jurul catodului un strat de gaz cu o rezistență ohmică ridicată, care determină eliberarea unei cantități mari de căldură. Această căldură este folosită în principal pentru încălzirea catodului. O condiție indispensabilă pentru încălzirea catodului ar trebui să fie diferența în densitățile de curent la anod și catod. La anod, ar trebui să fie mai mic decât la catod.

Viteza și alte caracteristici ale încălzirii depind de compoziția electrolitului, temperatura băii, tensiunea, densitatea curentului și calitatea suprafeței catodului încălzit.

În electroliți, este posibil să se efectueze atât încălzirea prin gaură, cât și încălzirea suprafeței pieselor.

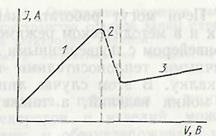

O diagramă schematică a instalației cu un generator de mașină este prezentată în Fig. 6.11. Natura schimbării curentului în circuit când variază tensiunea este prezentată în Fig. 6.13. Pe curba din Fig. 6.13, se pot distinge trei secțiuni. Prima corespunde electrolizei obișnuite. Relația dintre tensiunea și curentul în această perioadă este supusă legii lui Ohm. Cu o creștere suplimentară a tensiunii, bulele de hidrogen sunt emise intens la catod și electrolitul intră în contact cu suprafața catodului numai în anumite locuri. În formarea bulelor și separarea lor între edetroliți și catod, apar descărcări de scântei, ceea ce duce la o oscilație curentă în circuit (prima fază de încălzire). Bulele de hidrogen care apar din nou generează deconectări locale ale electrolitului și catodului, astfel încât curentul curge în locuri separate ale catodului. Aceasta conduce la o încălzire rapidă a stratului de electrolit subțire adiacent catodului și la formarea unei carcase de vapori în jurul catodului. În acest moment (a doua fază) curentul scade, fiind însoțit de condensarea carcasei de vapori. Cochilie în a doua fază devine stabilă.

procesele electrolitici care apar în timpul trecerii unui curent continuu, prin electrolit, urmată de o eliberare susținută a ionilor plic hidrogen gaz și metal, ceea ce face gasbag conductivitate independentă. Curentul electric trece prin el sub formă de descărcări de scântei, care este însoțit de o creștere accentuată locală a presiunii gazului și a temperaturii suprafeței catodului. Catodul este încălzit în cea de-a doua fază. Prin urmare, parametrii principali ai procesului sunt aleși astfel încât posibilitatea de încălzire a catodului în prima fază este eliminată.

Fig. 6.11. Circuitul de încălzire în electrolit:

1 - motorul; 2 - generator de curent continuu; 3 - baie cu electrolit; 4 - produs încălzit

1 - electroliza; 2 - prima etapă;

Intermitența descărcărilor de scântei creează fluxuri de căldură pulsatoare pe suprafața catodului. Odată cu creșterea gradului de ionizare a învelișului de gaz la catod crește frecvența de descărcare și de putere, care permite să regleze fluxul de căldură în produs. La un grad scăzut de ionizare a plicului de gaz, de exemplu, la o tensiune redusă, comportarea temperaturii suprafeței catodului în timp corespunde curbei 1, în timp ce la grad ridicat de ionizare - curba 2 (vezi figura 6.12 ..). Rezultă că atunci când metalele sunt încălzite în electrolit, pot fi create diferite condiții pentru distribuția căldurii în secțiune.

Trecerea curentului electric în procesul electrolitic este însoțit de încălzirea pe o îndepărtare suprafață încălzită de ioni de hidrogen și metal, temperaturile și presiunile ridicate, formarea de impulsuri și căldură fluxuri procese electroeroziune, creează alte condiții de încălzire metalică decât cele care sunt caracterizate prin alte metode. Esențial al acestor condiții: a) prezența unui mediu de hidrogen care permite încălzirea neoxidantă; b) apariția electroeroziei și electro-gravării, care permite curățarea suprafeței produselor de oxizi și impurități; c) transferul de căldură impuls, care permite reglarea calității și vitezei de încălzire.

Încălzirea metalelor în electrolit se realizează la o densitate de curent de 2-6 A / cm 2. Cu o creștere a temperaturii electrolitului crește conductivitatea electrică, slăbește influența factorilor care inhibă disocierea sărurilor precipitate. Pe măsură ce temperatura electrolitului crește, eficiența procesului crește, curentul scade datorită îngroșării învelișului de gaz în jurul catodului. Efectul benefic al creșterii temperaturii electrolitului asupra eficienței este afectat la temperaturi de 70-80 ° C. Cu o creștere suplimentară a temperaturii, se produce o fierbere intensă a electrolitului la catod, însoțită de instabilitatea carcasei de gaz. Acest lucru duce la un curent de rupere în circuit.

Creșterea eficienței procesului și creșterea uniformității încălzirii este facilitată de circulația artificială a electroliților în baie. Acest lucru este facilitat și de reducerea distanței dintre anod și catod.

Ca electroliți pot fi utilizați: soluție 14-16% carbonat de sodiu Na2C03; Soluție 20-25% de carbonat de potasiu KC03; 25-30% soluție de acid acetic de potasiu CH2COOK. Introducerea diferitelor săruri în electrolit face posibilă separarea anumitor elemente la catod, adică efectuarea de procese de difuzie, de exemplu, carburizare. Viteza de încălzire este controlată prin schimbarea tensiunii și curentului, precum și a temperaturii și concentrației electrolitului. Caracteristicile de încălzire ale diferitelor materiale sunt afectate numai de conductivitatea lor termică și nu sunt afectate de proprietățile magnetice și electrice. Prin reglarea tensiunii, este posibilă o operațiune în una sau două trepte. Prima se realizează la o valoare primară a tensiunii cu o viteză de încălzire de 10-50 ° C / s. Scăderea vitezei de încălzire, precum și scăderea timpului de menținere la o anumită temperatură, se poate realiza printr-un regim în două etape realizat folosind diferite tensiuni. Fiecare stres al etapei a doua corespunde temperaturii proprii a echilibrului termic. Când părțile sunt încălzite în electrolit, ecranele (plăci subțiri din viniplast sau fluoroplastice sau refractare) sunt utilizate pentru a obține o încălzire uniformă sau pentru a împiedica încălzirea secțiunilor individuale de produse. Ecranele din plastic sunt situate la distanță; 1-2 mm de catod.

Fig. 6.13. Diagrame pentru încălzirea electrolitului:

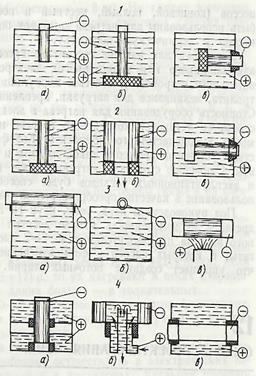

1 - încălzire finală (a - încălzire liberă, b - aceeași, dar cu capăt de protecție, c - ecran de protecție și o parte a produsului); 2 - încălzire completă (a și b - în stratul de electrolit, în - sub stratul de electrolit); 3 - încălzire locală (a și b - încălzire cu încărcare și rotire, c - încălzire în jet și rotire, produsul); 4 - încălzire succesivă (încălzire pe suprafața exterioară, b - încălzirea suprafeței interioare: c - încălzirea sub stratul electrolitic)

Diagramele schematice ale dispozitivelor pentru diverse metode de încălzire electrolitică sunt prezentate în Fig. 6.13. Toate schemele de proces (capăt, plin, local și secvențial) pot fi utilizate pentru încălzirea semifabricatelor pentru deformarea plastică și tratamentul termic.

Sistemele de încălzire constau dintr-un invertor de curent (dynamoelectric sau tiristori), o baie de electrolit (dispozitiv de încălzire), un sistem de recirculare a electrolitului și răcire, mecanisme de încărcare, fixarea și a produselor de descărcare. Costul echipamentului de încălzire din electrolit este cu 25% mai mic decât costul instalațiilor de încălzire cu contact și de 3 ori mai mic decât costul unui kit de înaltă frecvență. Eficiența instalațiilor este aproximativ aceeași cu cea a unităților de inducție. Reducerea costului de încălzire datorată investițiilor capitale și costurilor de exploatare va fi facilitată de utilizarea pe scară largă a tiristoarelor de mare putere ca convertoare actuale.

Sub conducerea lui Cand. tehn. I. știință Yasnogorodskogo a introdus în industrie multe zeci de mașini automate de încălzire electrolitică cu o capacitate de 1-2 mii bucăți / h; Au fost create unități în care se combină încălzirea și modelarea produselor, ceea ce simplifică crearea liniilor de producție.