Acuratețea unui produs în inginerie se numește gradul de conformitate cu un model prestabilit. Prin precizia unei părți se înțelege gradul de corespondență al unei părți reale obținută prin prelucrarea unei piese de prelucrat, cu privire la o parte specificată printr-un desen și la condițiile tehnice pentru fabricare, adică conformitatea formei, dimensiunile, poziția relativă a suprafețelor tratate, rugozitatea suprafeței piesei prelucrate la cerințele desenului.

În consecință, precizia conceptului de complex, inclusiv o evaluare cuprinzătoare a corespondenței dintre partea reală și cea dată.

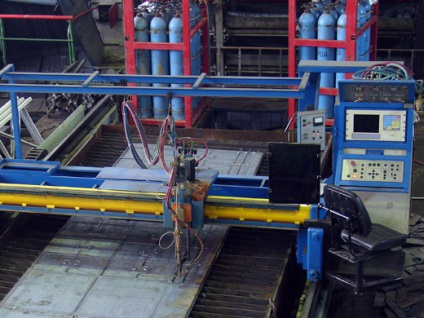

Atunci când se lucrează cu mașini de tăiat metale, următoarele metode sunt utilizate pentru a atinge precizia specificată:

- prelucrarea prin marcare sau prin utilizarea unor teste de încercare prin aproximarea succesivă a formei și mărimii specificate; După fiecare trecere a sculei, se verifică dimensiunile primite, după care decid ce alocație ar trebui eliminată; Precizia în acest caz depinde de calificarea lucrătorului, de exemplu un dispozitiv de strunjire sau de frezat;

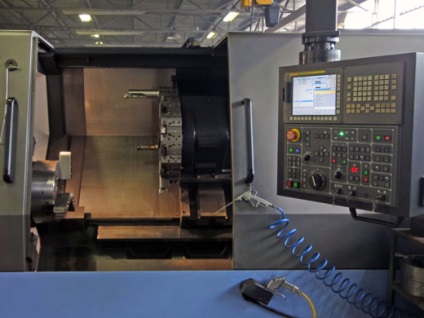

- procesarea automată a dimensiunilor atunci când instrumentul este presetat la dimensiunea dorită și apoi prelucrează piesele de prelucrat în aceeași poziție; în acest caz, precizia depinde de calificarea instalatorului și de modul de reglare;

- prelucrarea automată pe mașini de copiat și mașini-unelte cu control programabil, în care precizia depinde de precizia sistemului de control.

Dar, indiferent de ce mașină sau metodă de procesare este folosită, câteva detalii, chiar procesate pe aceeași mașină de către același instrument, vor diferi ușor unele de altele. Acest lucru se datorează apariției unor erori de procesare inevitabile, care servesc drept o măsură a preciziei piesei prelucrate.

Astfel, următoarele cauze pot fi atribuite motivelor care cauzează erori în prelucrarea mecanică, fie prin strunjire, forare sau frezare:

- inexactitatea mașinii-unelte în sine, cauzată de erori la fabricarea pieselor sale și asamblarea inexactă;

- erori la instalarea piesei de prelucrat;

- inexactitatea în fabricarea, instalarea, reglarea și uzura sculei de tăiere;

- deformarea elastică a sistemului tehnologic;

- deformarea termică a sistemului tehnologic;

- deformări reziduale în piesa de prelucrat;

- uzura ghidajelor, șuruburilor de plumb și, în general, a mașinii în sine etc.

Când folosiți instrumentul în timpul uzurii, vine momentul în care tăierea ulterioară cu instrumentul trebuie oprită și scula trimisă la re-ascuțire. Momentul umflării instrumentului este stabilit în conformitate cu criteriile de uzură, care reprezintă suma caracteristicilor sau o caracteristică decisivă. Se aplică două criterii: primul este criteriul de uzură optimă, iar al doilea este criteriul uzurii tehnologice. In ambele criterii adoptate ca bază pentru uzura liniară a suprafeței din spate, deoarece poartă întotdeauna prelucrarea oricăror materiale, la toate și de tăiere condiții, și măsurarea lățimii pad uzura este mult mai ușor decât adâncimea de uzură bine.

Calitatea suprafeței tratate cu scule de tăiere este determinată de rugozitatea și proprietățile fizice ale stratului de suprafață. O suprafață perfect plat nu poate fi obținută prin prelucrare. Marginile de tăiere ale uneltelor lasă neregularități sub formă de depresiuni și proeminențe de diferite forme și mărimi.

Stratul de suprafață după prelucrare este substanțial diferită de masa principală a metalului, deoarece sub acțiunea durității sculei și structura cristalină modificată. Grosimea stratului de suprafață defect depinde de materialul piesei, tipul și modul de funcționare, etc. Din suprafata de calitate depinde de următoarele specificații operaționale ale pieselor :. suprafață Uzura perechi de frecare, palierele de caractere mobile și a articulațiilor fixe, oboseală sau durabilitate ciclică sub sarcină variabilă, rezistența anticoroziv a suprafeței, etc. .

Astfel, chiar și acest material scurt de manipulare de tăiere de metal arată în mod clar că mulți factori afectează calitatea suprafeței: materialul piesei, tipul de prelucrare, rigiditatea mașinii de sistem - instrument - element instrument, caracter, formă, material și gradul de severitate a uzurii sau de tăiere instrumentele, modul de procesare, tipul de lichid de tăiere (lichid de răcire), precum și calificarea omului de lucru aflat la mașină, atitudinea acestuia.

Optimizarea tuturor factorilor care afectează calitatea tratamentului, să asigure stabilitatea rezultatului dorit: calitatea produsului în cele din urmă, care va aduce nici un profit de afaceri și remunerarea pentru munca lor, precum și economii de consum prin reducerea costurilor de operare pentru întreținerea și repararea automobilelor.