Pentru piese care au o suprafață cilindrică interioară, mandrinele sunt utilizate ca elemente de montare. Din punct de vedere structural, mandibulele sunt împărțite în rigidă și neacoperită.

Mandrinele rigide pot fi: conice, cilindrice pentru a planta semifabricate cu eliberare garantată sau interferențe.

Precizia recomandată a găurii de bază a piesei de prelucrat, atunci când este instalată pe mandrine rigide, nu este mai mică de 67 de calități. Mandrinele sunt fabricate din oțel 20x, cimentate și tratate termic până la o duritate de 65 HRC.

Pe mașină, mandrinele sunt montate în centre, cu ajutorul unui coș sau a unei flanșe. Mandrinele centrale au găuri de centru. Pentru a comunica rotația cu dornul, pe capătul său din stânga se face un pătrat, o bucată sau o leșie.

Lipsa mandrinelor - necesitatea echipamentului suplimentar - prese pentru presarea și descărcarea mandibulelor.

34) Suporturi autoaliniate

La prelucrarea pieselor de prelucrat non-rigide, în plus față de elementele de montare, sunt adesea folosite suporturi suplimentare sau suplimentare, care sunt introduse pe piesa de prelucrat după ce se bazează pe 6 puncte și fixate.

Numărul de suporturi suplimentare și localizarea acestora depinde de forma piesei de prelucrat, de locul aplicării forțelor și de momentele de tăiere.

35) Prisme de susținere, caracteristici structurale, domeniu de aplicare.

Când piesele se bazează pe o suprafață cilindrică, piesa de prelucrat este montat pe o prismă.

Prism membru de montare numit suprafața de lucru într-o canelură formată de două planuri înclinate unul de altul la un anumit unghi.

Dispozitivele utilizează prisme cu unghiuri egale cu 60, 90 și 120. Cele mai frecvente sunt prismele cu = 90. Prismele cu = 120 sunt utilizate atunci când piesa de prelucrat nu are o suprafață cilindrică completă și un mic arc al cercului trebuie să determine poziția axei piesei. Blocul, plasat pe astfel de prisme, are o stabilitate mică. Prismele cu un unghi = 60 sunt folosite pentru a crește stabilitatea atunci când există forțe semnificative de tăiere care acționează paralel cu axa prismei.

Prismele sunt fixate pe corpul 2 cu știfturi și 2 șuruburi, această fixare fiind necesară pentru a asigura precizia instalării prismei în raport cu corpul dispozitivului.

36) Suporturi suportate, caracteristici structurale, domeniu de aplicare

Se folosește pentru piese grele. Suporturile atașate sunt utilizate pe scară largă pentru a crește rigiditatea sistemului SIDA. Suporturile suport sunt mai fiabile și pot face mult efort. Acest lucru se datorează faptului că suportul pistonului este blocat de un mecanism de închidere cu auto-blocare.

Această schemă este utilizată în procesarea pieselor mici și mijlocii, cum ar fi carcasele, plăcile, ramele și cuștile. Avantajele sale: construirea simplă a dispozitivului și abilitatea de a rezista principiului permanenței bazelor pe diverse operații ale procesului tehnologic.

Datum avionul gol este supus de finisare, iar deschiderile 7 prin Qualitet dezvaluiti (H7). Elementele de montaj sunt plăcile suport și 2 degete cu rigiditate redusă.

39. Știfturile de reglare servesc pentru fixarea rapidă și convenabilă a pieselor și a elementelor de montare.

Tipuri de degete de localizare:

-Ajustarea degetelor cu accent;

-degete cilindrice reglabile;

-degete cilindrice reglabile;

-degetele fixate cilindric;

-degetele ajustând cu capul pe plăci.

40. Scopul principal al dispozitivelor de prindere este de a asigura un contact fiabil al piesei de prelucrat cu elementele de poziționare și de a preveni deplasarea și vibrațiile în timpul prelucrării.

Clasificarea dispozitivelor de prindere:

Dispozitivele de prindere sunt împărțite în simple și combinate. Pentru a include simplu șurub, pană, excentric, pârghie și alte dispozitive. Ele sunt numite de obicei cleme.

Dispozitivele de strângere combinate constau în câteva simple, de exemplu, vintorychazhnye, eksentrickorychazhnye, klinoychazhnye

Dispozitivele de prindere simple sau combinate în combinație cu dispozitive pneumatice, hidraulice sau alte mecanizări mecanizate sunt numite amplificatoare mecanizate.

În funcție de gradul de mecanizare, dispozitivele de prindere sunt clasificate manual, mecanizat și automatizat.

Cerințe tehnice: dispozitivele trebuie să fie fiabile în funcționare, simple în proiectare și ușor de întreținut; Nu deformați piesele ancorate și nu le răsturnați suprafețele; fixarea și detașarea semifabricatelor ar trebui să aibă un efort și un timp minim; acestea trebuie să asigure o strângere uniformă a pieselor de prelucrat, în special în dispozitivele cu mai multe scaune; Dispozitivele de prindere nu trebuie să deplaseze piesa când este fixată și, dacă este posibil, să absoarbă forțele de tăiere.

41. Mărimea forțelor de strângere necesare este determinată prin rezolvarea problemei statice a echilibrului unui corp rigid sub acțiunea tuturor forțelor și momentelor aplicate acestuia. Calcularea forțelor de strângere se efectuează în două cazuri principale:

-atunci când se utilizează dispozitive universale existente cu dispozitive de prindere care dezvoltă o anumită forță;

-atunci când construiesc noi dispozitive.

În primul caz, calculul forței de strângere are un caracter de verificare. Forța de strângere necesară din condițiile de procesare trebuie să fie mai mică sau egală cu forța dezvoltată de dispozitivul de prindere al sculei universale utilizate. Dacă această condiție nu este menținută, atunci condițiile de procesare sunt modificate pentru a reduce forța de strângere necesară urmată de un nou calcul de verificare. În al doilea caz, tehnica de calcul a forțelor de strângere este următoarea:

- Se alege cea mai rațională schemă de instalare a piesei, adică poziția și tipul suporturilor, punctele de aplicare a forțelor de strângere, ținând seama de direcția forțelor de tăiere la cel mai nefavorabil moment de prelucrare, sunt evidențiate. - În schema aleasă, săgețile marchează toate forțele aplicate părții, care tind să perturbe poziția părții în adaptare (forțe de tăiere, forțe de strângere) și forțe care se străduiesc să mențină această poziție (forțe de frecare, reacții de sprijin). Dacă este necesar, se iau în considerare forțele de inerție. - Alegeți ecuațiile de echilibru ale staticilor aplicabile în acest caz și determinați valoarea dorită a valorii forțelor de strângere Q1. - După adoptarea factorului de fiabilitate al dispozitivului de fixare (factor de siguranță), a cărui necesitate este cauzată de oscilațiile inevitabile ale forțelor de tăiere în timpul prelucrării, se determină forța efectivă de strângere:

42. Luați în considerare principalele cazuri de impact asupra forțelor de tăiere și forțelor de strângere ale piesei de prelucrat.

1. Forța de strângere Q și forța de tăiere P acționează într-o singură direcție și apasă piesa de prelucrat pe elementele de montare ale dispozitivului (vezi figura A). Dacă forța P nu produce forțe de forfecare, atunci Q = 0. Acesta este un caz ideal. În practică, există întotdeauna un fel de forfecare, răsturnare sau forțare.

2. Acțiunile forțelor de tăiere și a forțelor de strângere sunt opuse în direcția (vezi figura B). În acest caz, valoarea forței de strângere este determinată de egalitatea Q = P. Mărimea forțelor de tăiere se găsește din formulele teoriei de tăiere, pe baza condițiilor specifice de procesare. Pentru a asigura fiabilitatea forței de strângere, forța de tăiere este mărită cu un factor de siguranță k. Acest factor ia în considerare schimbarea condițiilor în timpul procesării, umflarea progresivă a sculei și creșterea forțelor de tăiere asociate acesteia, neomogenitatea materialului care este prelucrat și altele asemenea.

3. piesa de prelucrat se bazează pe elementele de montare și este presată împotriva ei de forța Q și forța de tăiere P acționează perpendicular pe ea (fig. C), adică tinde să deplaseze piesa de prelucrat din elementele de montare. Forța de tăiere echilibrează forța de frecare Fτp. creat de forța Q. Conform legii Amonton-Coulomb, forța de frecare este direct proporțională cu forța presiunii normale:

f - coeficienți de frecare între suprafețele de frecare.

43. Dispozitivele de prindere a șuruburilor sunt utilizate pe scară largă pentru fixarea semifabricatelor. Ele se efectuează sub forma unui șurub de presiune separat, acționat de un mâner sau de o cheie. Fixarea cu cleme de șurub se realizează atunci când obiectul care urmează a fi fixat vine în contact cu capătul șurubului sau vârful acestuia (a cincea).

Dezavantajele clemelor cu șuruburi includ o cheltuială relativ mare de timp pentru securizarea și centrifugarea semifabricatelor.

Meritele includ simplitatea, universalitatea și operarea fără probleme.

46. Unitate pneumatică (unitate pneumatică) - un set de dispozitive concepute pentru a conduce mașini și mecanisme prin intermediul energiei comprimate. Elementele necesare pentru unitatea pneumatică sunt un compresor (un generator de energie pneumatică) și un motor de aer.

- de tipul mișcării legăturii de ieșire - mișcare de translație, rotație și rotație;

- prin metoda de reglare - cu control manual și automat;

- cu privire la sarcinile reglementării - stabilizate, programate și urmărite.

posibilitatea de a simplifica sistemul prin utilizarea ca sursă de energie a unui cilindru de gaz comprimat, astfel de sisteme sunt folosite uneori în locul piroclutronilor, există sisteme în care presiunea din cilindru atinge 500 MPa;

simplitate și economie, din cauza ieftinității gazului de lucru;

viteza de funcționare și vitezele mari ale motoarelor pneumatice (până la câteva zeci de mii de rotații pe minut);

siguranța la foc și neutralitatea mediului de lucru;

în comparație cu acționarea hidraulică - capacitatea de a transmite energie pneumatică pe distanțe lungi (până la câțiva kilometri), ceea ce face posibilă folosirea unității pneumatice ca linie de trunchi în minele miniere;

spre deosebire de antrenarea hidraulică, dispozitivul de acționare pneumatic este mai puțin sensibil la modificările temperaturii ambiante.

costul ridicat al energiei pneumatice în comparație cu energia electrică (de aproximativ 3-4 ori), ceea ce este important, de exemplu, atunci când se utilizează unitatea pneumatică în mine;

chiar mai puțină eficiență decât unitatea hidraulică;

precizie scăzută a funcționării și funcționare netedă;

posibilitatea ruperii explozive a conductelor sau a vătămărilor industriale, motiv pentru care presiunile mici ale gazului de lucru sunt utilizate în cazul acționării pneumatice industriale (de obicei, presiunea în sistemele pneumatice nu depășește 1 MPa.

47. Setul de dispozitive destinate acționării mașinilor și mecanismelor prin intermediul energiei hidraulice se numește acționare hidraulică. Elementele obligatorii ale transmisiei hidraulice sunt pompa și motorul hidraulic.

Servomotoarele hidraulice pot fi de două tipuri: hidrodinamice și volumetrice. În unitățile hidrodinamice, se folosește în principal energia cinetică a fluxului de fluid. Servomotoarele hidraulice volumetrice utilizează energia potențială a presiunii lichidului de lucru.

Principalele avantaje ale acționării hidraulice sunt:

posibilitatea convertirii universale a caracteristicilor mecanice ale motorului de acționare în conformitate cu cerințele încărcăturii;

simplitatea managementului și automatizării;

simplitatea de a proteja motorul de acționare și corpurile executive ale mașinii de supraîncărcare;

puterea transmisă mare pe unitatea de masă a unității; în special, masa mașinilor hidraulice este de aproximativ 10-15 ori mai mică decât masa mașinilor electrice de aceeași putere;

posibilitatea de a obține forțe și capacități mari cu dimensiuni și greutate reduse ale mecanismului de transmisie;

posibilitatea comutării frecvente și rapide cu mișcări directe și inversoare cu mișcare alternativă și rotativă;

Formatul simplificat al principalelor unități hidraulice de acționare în mașini și unități, în comparație cu alte tipuri de acționări.

Dezavantajele mecanismului hidraulic sunt:

scurgerea fluidului de lucru prin garnituri și spații;

încălzirea fluidului de lucru în timpul funcționării, ceea ce duce la scăderea vâscozității fluidului de lucru și la creșterea scurgerilor;

eficiență mai mică în transmisiile mecanice comparabile;

necesitatea de a asigura curățenia fluidului de lucru în timpul funcționării, necesitatea de a proteja sistemul hidraulic de penetrarea aerului în el;

riscul de incendiu în cazul utilizării de lichide combustibile de lucru, care impune restricții, de exemplu, privind utilizarea acționării hidraulice în magazinele de încălzire;

dependența vâscozității fluidului de lucru și, prin urmare, a parametrilor de funcționare ai antrenării hidraulice, la temperatura ambiantă.

48. Diafragma actuator pneumatic este o cameră etanșă împărțit printr-o diafragmă în două cavități de lucru. Tija de alimentare este conectată la diafragmă utilizând unul sau două discuri. La fel ca pistonul, actuatoare pneumatice cu diafragma pe principiul acțiunii sunt unilaterale și bilaterale, precum și în construcții în funcție de forța dorită pe tija de single, duble, și așa mai departe. D. Într-un singur acționează actuator când se umple cavitatea de lucru a aerului are loc fixarea piesei.

Dezavantajul aparatelor de putere cu diafragmă este o cantitate mică de accident vascular cerebral și o forță instabilă asupra tijei; amploarea acestui efort depinde de gradul de extindere a tijei.

Avantajele transmisiilor cu diafragmă în comparație cu pistonul sunt următoarele:

1) compactitatea, simplitatea designurilor și greutatea redusă;

2) absența părților de frecare.

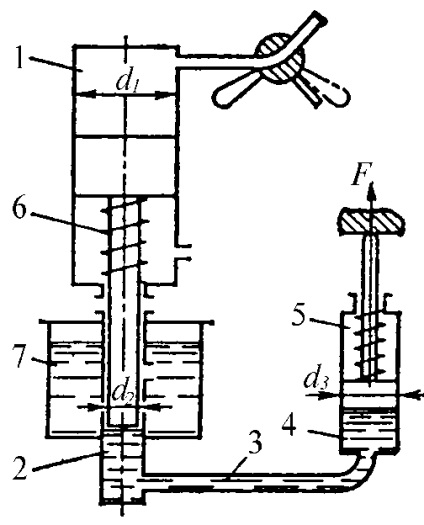

49. Angrenarea pneumohidraulică constă din două cilindri - pneumatice și hidraulice. Aerul comprimat care intră în cilindrul pneumatic deplasează pistonul și tija spre stânga, rezultând o presiune în cilindrul hidraulic. În acest caz, tija este pistonul unui cilindru hidraulic de înaltă presiune. Presiunea uleiului deplasează pistonul.

Schema schematică a dispozitivului pneumohidraulic. Aerul comprimat este furnizat în cilindrul 1. nuia care doresc să instituie cilindru NE-piston al cilindrului 2. Uleiul 2 curge prin conducta 3 în cilindrul 4, tija pistonului, care exercită o forță F. On-inverse a cursei pistoanelor cilindrilor 1 și 4 se datorează eforturilor PRU-zhin 5 și 6. Dacă cursa pistonului este mare, reversul poate fi realizată cu aer comprimat. Rezervorul 7 este proiectat pentru a umple scurgerile de ulei în sistem. Structural, întregul circuit poate fi efectuată fie ca un singur BLO Single sau prestate separat de cilindrul 4. În al doilea caz un cilindru compact 4 este montat împreună cu corpul de acționare, iar blocul cilindrilor 1 și 2 este zona de lucru a echipamentului.

Raportul (Db / dz) 2 se numește câștig.

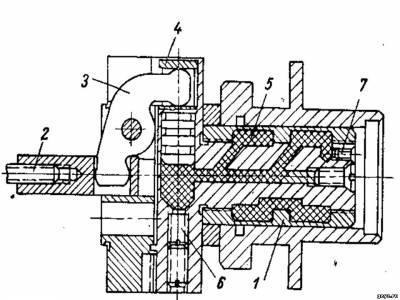

51. Principiul dispozitivelor bazate pe gidroplastmassoy pepedache gidroplastmassy presiune uniformă asupra centrarea și a elementelor de prindere (sau pe pistoanele de pe peretele manșon de centrare). Dispozitiv de prindere gidroplastmassoy oferă fixare fiabilă și centrarea precisă a pieselor. gidroplastmassy Aplicarea în dispozitive de prindere simplifică proiectarea lor, reduce semnificativ dimensiunea, reduce complexitatea și costurile de fabricație. Mai ales o bună performanță a dispozitivelor de prindere pentru gidroplastmassoy semi, finisare și de prelucrare care necesită operații de înaltă precizie de finisare. Fiabilitatea dispozitivului gidroplastmassoy de prindere depinde în mare măsură de dimensiunile selectate în mod corespunzător de elementele sale de bază: un manșon de centrare, pistonul și șuruburile de reglare. Centrarea manșon în dispozitivul de strângere este un element bazat simultan, prin care există o setare exactă a piesei de prelucrat și elementul de prindere producătoare de fixare a piesei de prelucrat. Prin urmare, designul și dimensiunile sale trebuie să furnizeze suficientă tulpina pe circumferința sa și detaliile corecte tehnologic ale clemei cu o forță mai mare decât forța de tăiere în timpul prelucrării.

Dispozitivul de prindere hidroplastică pentru fixarea piesei de prelucrat prin diametrul interior este prezentat în figură. Piesa de prelucrat este montată pe manșonul de centrare 1 de către orificiul de bază. Pentru a consolida preforma de aer comprimat este furnizat actuator pneumatic (nereprezentat în figură), care, printr-o tijă 2, pârghia 8 și pistonul 4 exercită o presiune asupra hydro plastic 5 canale de prindere gidroplastmassoy dispozitiv umplut prin orificiul sub dop, iar orificiul de evacuare a aerului la momentele umplerea canalelor de lucru cu hidroplastice este asigurată prin găuri de șurub 7.