Majoritatea procesării materialelor plastice în produse include trei operațiuni de bază:

- a) încălzirea și înmuierea polimerului;

- b) formarea reală a produselor;

- c) răcirea produselor.

Presarea, deși este cea mai veche metodă de prelucrare a polimerilor în produse, rămâne una dintre principalele. Tehnologia procesului este aceea că materialul sub presiune de până la 200 MPa are o formă predeterminată. Prin presare, sunt procesate atât materiale termoplastice cât și materiale polimerice termoplastice.

Apăsarea este o modalitate convenabilă de a obține produse de bună calitate cu o precizie dimensională mare. Cu toate acestea, în designul de hardware această metodă este destul de greoaie și ineficientă.

Presarea directă (comprimare) este folosită în principal pentru materiale plastice și cauciucuri termoizolante, deși este, în principiu, aplicabilă și pentru prelucrarea termoplastelor. Dar, în acest din urmă caz, nevoia de răcire a matriței înainte de a scoate-l din produsul ciclu lungește, complică procesul și de multe ori face o sută de neprofitabilă.

O dezvoltare ulterioară logică de presare preincalzire materialelor polimerice este metoda de turnare prin injecție, în care porțiunea de rășină este topită în camera pentru a forma o topitură și apoi introdusă într-o matriță, în care presarea efectivă se realizează sub presiune și întărire.

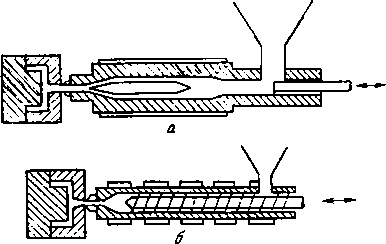

Metoda de turnare prin injecție este dezvoltarea procesului de turnare prin injecție. Conform acestei tehnologii, polimerul se topește în cilindrul de material al mașinii de turnare prin injecție și apoi este pulverizat direct în matrița răcită. Procesul de turnare prin injecție se realizează pe mașinile cu piston și șurub (Figura 9.2).

Fig. 9.2. Diagrama schematică a mașinilor de formare prin injecție a pistonului (a) și a burghiului (b)

Cu ajutorul unui șurub (vierme) cu piston plonjor frămîntător șurub în schimb permite nu numai căldură și polimer plastifiere înainte de injectare, dar, de asemenea, îmbunătăți omogenizarea topiturii și a îmbunătăți precizia de dozare.

Factorii care afectează calitatea produsului final pentru turnarea prin injecție sunt complexe și interdependente.

Extrudarea este un proces tehnologic destul de vechi și bine cunoscut. Este utilizat în diverse industrii pentru prelucrarea unei varietăți de materiale - de la producția de paste făinoase la producția de țevi din ceramică. Oricine a strâns pasta de dinți dintr-un tub sau a folosit o mașină de măcinat cu carne, a reprodus procesele de extrudare. Metoda de extrudare produce diferite produse turnate (țevi, filme) și produse turnate prin suflare.

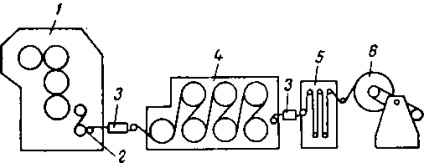

În Fig. 9.3 prezintă schemele de procese tehnologice pentru fabricarea produselor din polimeri, care se bazează pe extrudare.

Fig. 9.3. Extrudarea și procesele tehnologice pe baza sa

Unul dintre principalele avantaje ale unui extruder cu un singur șurub este relativ simplitatea designului și, ca o consecință, costul redus. În acest sens, extruderele cu un singur șurub sunt utilizate pe scară largă în tehnologia chimică modernă.

Un extruder cu un singur șurub este, de obicei, caracterizat prin parametrii de bază ai burghiului - diametrul și raportul dintre lungime și diametru. Performanța extruderului depinde de caracteristicile sale și de proprietățile materialului prelucrat.

Atunci când se proiectează un instrument de formare, este necesar să se țină cont de particularitățile fluxului de topitură de polimer.

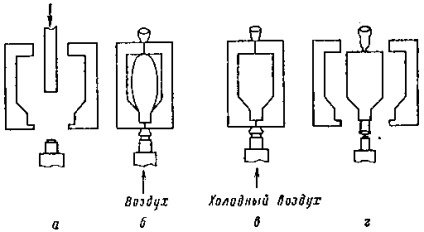

Metoda de suflare prin extrudare este utilizată pe scară largă pentru fabricarea produselor goale (în vrac). Cu ajutorul acestuia, se primesc containere de diferite capacități - de la rezervoarele de combustibil până la fiolele medicale mici (Figura 9.4).

Fig. 9.4. Principalele etape de producere a sticlelor din plastic prin metoda de suflare prin extrudare

a - furnizarea piesei de prelucrat; b - suflare; c - răcirea produsului; d - îndepărtarea produsului din matrița de suflare

Mai întâi, un tub (furtun) cu pereți subțiri este extrudat, care este apoi tăiat în lungimi de o anumită lungime. O bucată de țeavă, numită piesă de lucru, este plasată între două părți ale unei forme gonflabile. Forma este închisă, după care preforma este umflată.

Calandrarea este una dintre metodele de prelucrare a polimerilor. În procesul de calandrare, se produc folii și filme din materiale plastice. Calendarul constă din trei sau mai multe role încălzite. Trecând între ele, masa de polimer foarte vâscoasă este prelucrată într-o peliculă sau o foaie. Masa materialului este introdusă în spațiul dintre primele două role, de unde vine deja sub forma unui film. Apoi, materialul trece în jurul restului rolelor, fiecare realizând o anumită funcție.

În calandrul obișnuit cu patru role există trei deschideri de formare (de lucru); Primul reglează viteza de alimentare a materialului, al doilea acționează ca dispozitiv de măsurare. Grosimea plăcii determină decalajul dintre ultima pereche de role (Figura 9.5). Aceste role pot fi lucioase, matoase sau ondulate. Calandrarea este adesea comparată cu extrudarea, tratând ultima pereche de rulouri ca un spinneret cu suprafețe rotative.

Fig. 9.5. Schema liniei tehnologice pe baza calendarei în formă de L pentru fabricarea foilor de plastic

1 - calendarul principal; 2 - calandru ondulat; 3 - dispozitiv de reglare a grosimii; 4 - sistem de răcire cu apă; 5 - compensator; 6 - mașină de bobinat

Foliile și filmele de înaltă calitate pot fi obținute cu același succes atât prin calandrare, cât și prin extrudare. În general, nu este ușor să se evalueze avantajele și dezavantajele acestor procese și, de obicei, este necesar să se decidă în fiecare caz particular care metodă trebuie aleasă. Cu toate acestea, se poate remarca faptul că filmele și foile de polietilenă, polipropilenă și polistiren sunt mai frecvent extrudate. În ceea ce privește prelucrarea PVC-ului și a cauciucului, calandrarea este aproape întotdeauna utilizată în aceste scopuri, deoarece în timpul calandrarii riscul de degradare a polimerului este mai mic decât cel al extrudării.

Extruderele sunt mai ușor de montat și mai convenabile decât calendarele. Cu toate acestea, calandre oferă viteză de lucru mai mare decât în extruder, care arată superioritatea liniilor de producție pe bază de calandre, în ciuda faptului că este nevoie de zona de producție de mare pentru a le găzdui.

produse termoformare din materiale foaie și de film din limernyh combina trei metode de bază: all-Kuum-turnare, turnare prin suflare și turnare folosind forme metalice conjugate. Toate acestea au în comun este că, în acest caz produsul foii din material plastic poate fi obținut prin presarea produsului dedurizată semifinit la cavitatea internă sau externă mucegai.

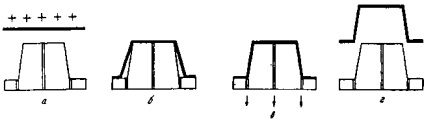

Cel mai răspândit în industrie este formarea sub vid (Figura 9.6). În acest proces, foile care sunt fixate într-un cadru sunt de obicei utilizate și apoi încălzite. După atingerea temperaturii și a stării polimerului necesare, încălzirea sa este oprită și aerul este evacuat din cavitatea dintre foaie și matriță. Presiunea atmosferică presează foaia de matriță, pe care se răcește și se solidifică, reproducând cu precizie geometria sa.

Fig. 9.6. Secvență de operații pentru formarea sub formă de vid a preformei cu un poanson pre-întinzător

a - încălzirea piesei; 6 - desen preliminar al unui material; c - turnare sub vid; g - îndepărtarea articolului turnat

Unul dintre principalele avantaje ale procesului de termoformare este costul scăzut al matrițelor. La fabricarea eșantioanelor sau loturilor experimentale de produse, se folosesc de obicei matrițe din materiale precum lemnul, betonul, materialele plastice și rășinile epoxidice umplute cu metale. Formularele concepute pentru funcționarea pe termen lung, de regulă, sunt fabricate din oțel sau aliaje de aluminiu.

Tehnologia termoformării este relativ simplă și ieftină, în timp ce se folosește un echipament simplu, iar materiile prime sunt filmele în rulouri sau foi. Dezavantajul acestei tehnologii este cantitatea mare de deșeuri generate, care, la turnarea anumitor produse, ajunge la 40%.