Atunci când faci mobilier, nu poți face fără detalii curbate. Puteți să le obțineți în două moduri - tăierea și îndoirea. Din punct de vedere tehnologic, s-ar părea că este mai ușor să tăiem o parte curbată decât abur, îndoiți și apoi pentru o anumită perioadă de timp să o mențineți la întreaga pregătire. Dar tăierea are o serie de consecințe negative.

Îndoirea vă permite să evitați toate aceste deficiențe. Desigur, îndoirea sugerează disponibilitatea de echipamente și dispozitive speciale, iar acest lucru nu este întotdeauna posibil. Cu toate acestea, înălțarea este posibilă în atelierul de acasă. Deci, care este tehnologia procesului de îndoire?

Procesul tehnologic de fabricare a pieselor îndoite include prelucrarea hidrotermală, îndoirea prelungirilor și uscarea acestora după îndoire.

Tratamentul hidrotermal îmbunătățește proprietățile din plastic ale lemnului. Prin plasticitate înțelegem proprietățile unui material de a-și schimba forma fără distrugere sub influența forțelor exterioare și pentru a-l păstra după ce acțiunea forțelor a fost eliminată. Lemnul obține cele mai bune proprietăți plastice la un conținut de umiditate de 25-30% și temperatura din centrul țaglei la momentul de încovoiere de aproximativ 100 ° C.

Prelucrarea hidrotermică a lemnului se efectuează prin aburire în cazanele cu abur saturat de joasă presiune 0,02-0,05 MPa la o temperatură de 102-105 ° C.

Deoarece durata determinată de timpul de a ajunge la o temperatură predeterminată, în centrul piesei este aburit abur, timpul de abur crescut odată cu creșterea grosimii semifabricatului. De exemplu, aburire a piesei de prelucrat (cu o umiditate inițială de 30% și o temperatură inițială de 25 ° C) de 25 mm grosime, cu o temperatură a ajunge la centrul piesei 100 ° C necesită 1 oră de grosime de 35 mm. - 1 ch.50 min.

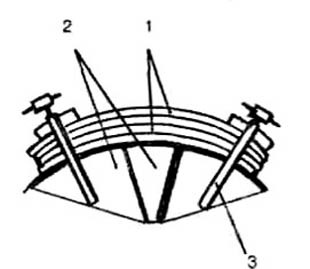

Fig.1. Anvelopă cu opritori pentru îndoirea piesei de prelucrat. 1 - opriri; 2 - necompletat; 3 - șurubul; 4 - autobuz

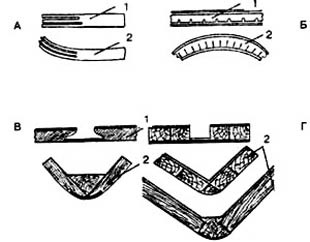

Fig. 2. Semifabricate din gutopropil. A - cu tăieturi longitudinale la capetele părților; B - cu tăieturi în plăci; B, D - cu caneluri în plăci; 1-nivele; 2 - noduri terminate

Când îndoire semifabricatul este plasat pe stațiile de autobuz (Figura 1), apoi într-o presă mecanică sau hidraulică cu semifabricatul de anvelope este îndoit de-a lungul unei căi predeterminate, în presele sunt, de obicei îndoite multiple pieselor. La finalizarea îndoire capetele anvelopei de strângere cravată. Preformele îndoite vin pentru uscare împreună cu anvelopele.

Ticheta uscată 6 - 8 h. În timpul uscării, forma tălpilor este stabilizată. După uscare, semifabricatele sunt eliberate din șabloane și anvelope și ținute timp de cel puțin 24 de ore. După îmbătrânire, abaterea dimensiunilor preformelor îndoite de cele originale este de obicei ± 3 mm. Apoi, semifabricatele sunt procesate.

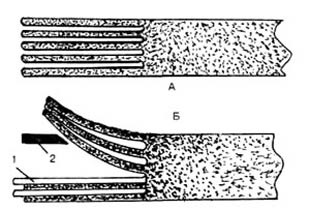

Pentru blancuri îndoite folosite furnir cojit, rășină ureoformaldehidică SF-BZ, EC-G, SF-MG, M-70, plăci aglomerate P-1 și P-2. Grosimea piesei poate fi de la 4 la 30 mm. Prefabricați pot avea o varietate de profile: unghi, în formă de arc, sferice, în formă de U, jgheab trapezoidal (vezi figura 2..). Aceste blancuri sunt obținute prin plierea simultană și lipirea cu clei lubrifiat furnire care sunt formate în pachete (fig. 3). Această tehnologie vă permite să obțineți produse de o mare varietate de forme arhitecturale. În plus, fabricarea de piese de tip gnutkleenyh din furnir este fezabilă din punct de vedere economic din cauza consumului redus de lemn și a costurilor relativ scăzute ale forței de muncă.

Fig. 3. Blocuri de gnopropil. A - necompletat cu tăieturi; B - placarea cu furnir; 1 - fâșii de furnir căptușite; 2 - cuțit

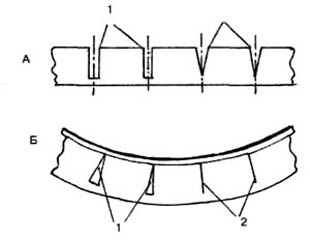

Fig. 4. Fixarea pe un șablon rigid folosind cleme. 1 - materiale plastice lipite; 2 șablon de stil; 3 - clemă

Parcelele parcelelor sunt împrăștiate cu clei, puse în șablon și presate (Figura 4). După ce se ține sub presă până când cleiul este complet setat, nodul își păstrează forma dată. Nodurile Gnutkleenye sunt realizate din furnir, din plăci de specii de foioase și conifere, din placaj. În elementele de furnir îndoit, direcția fibrelor în straturile de furnir poate fi fie perpendiculară reciproc, fie aceeași. Îndoirea furnirului, în care fibrele lemnoase rămân drepte, se numește o îndoire pe fibre și în care fibrele sunt îndoite în lungul fibrelor.

La proiectarea gnutokleenyh noduri furnir care transportă încărcături considerabile în timpul funcționării (picioare de scaun, produse de bază), structura cea mai rațională cu flexiune de-a lungul fibrelor în toate straturile. Rigiditatea acestor noduri este semnificativ mai mare decât nodurile cu direcție perpendiculară reciproc din fibre de lemn. Cu direcție perpendiculară reciproc de fibre de furnir din straturile construite noduri curbate până la 10 mm grosime, nu transporta sarcini mari în timpul funcționării (perete cutii și t. P.). În acest caz, ele sunt mai puțin susceptibile la variabilitate. Stratul exterior ar trebui să aibă astfel de noduri împărtășesc direcția de fibre (de îndoire de-a lungul fibrelor), ca incovoiere peste fibre în locuri de îndoire apar fisuri mici de capital care exclud produse bune finisaje.

Admisă (razele de curbură ale furnirului gnutokleenyh elemente depind de următorii parametri de proiectare: grosime furnir, numărul de straturi de furnir într-un pachet, o structură de pachet, unghiul de îndoire a piesei, design mucegai.

La fabricarea secțiunilor îndoite cu tăieturi longitudinale, trebuie luată în considerare dependența grosimii elementelor îndoite de speciile lemnoase și grosimea părții îndoite.

În tabele, elementele rămase după tăieturi sunt numite extreme, restul - intermediar. Distanța minimă dintre tăieturile care pot fi obținute este de aproximativ 1,5 mm.

Pe măsură ce raza de îndoire a plăcii crește, distanța dintre tăieturi scade (figura 5). Lățimea tăieturii depinde de raza de îndoire a plăcii și de numărul de tăieturi. Pentru a obține noduri rotunjite, în plăci, după finisare și măcinare, selectați canelura în locul unde va fi curba. Canalul poate fi dreptunghiular sau tip "coadă". Grosimea podului de placaj rămas (fundul canalului) trebuie să fie egală cu grosimea placajului cu fața la 1-1,5 mm. Într-o canelură dreptunghiulară introduceți o bară rotunjită pe adeziv, iar în canelură "înghițit" - o bandă de furnir. Apoi, placa este îndoită și ținută în șablon până când setul de lipici. Pentru a da mai multă forță din colț din interior, puteți pune un pătrat din lemn.

Fig. 5. Bucăți rectangulare și conice în plăci. A - înainte de îndoire; B - după îndoire; 1 - bucăți de formă dreptunghiulară; 2 - bucăți de formă conică.