Masticul de bitum-polimer (vezi tabelul) este preparat central la locul de construcție sau la fața locului.

Într-un container de sticlă sau metal, elastomerul termoplastic de divinil-stiren (DST) este dizolvat într-unul din solvenții indicat în tabel la 85% solvent cu 15% DST (în greutate). Cu o capacitate mică (sticlă, baril), dizolvarea completă a DST are loc în 3 până la 4 zile la o temperatură a aerului de 13-20 ° C; la un rezervor mare (rezervor), soluția este amestecată cu o pompă de bitum pentru a accelera dizolvarea DST și apoi introdusă într-un cazan cu plastbit topit. Toate lucrările privind pregătirea DST se desfășoară în aer liber.

Tancurile mari (cisterne) pătrund în pământ înainte de începerea lucrului, lăsând doar gâtul, care este bine închis cu un capac de șurub. Pentru eliberarea gazelor acumulate, gâtul rezervorului trebuie să aibă o supapă de siguranță, iar rezervoarele mici - o gaură în acoperiș.

Plastbit se topește în cazan la o temperatură de 140 ° C și se amestecă cu topit la 120 ° C cu bitum BND 40/60 sau BND 60/90. Apoi cuptorul se stinge și se lasă să se răcească oarecum. Un amestec de soluție de DST 15% este introdus în amestec la 120 ° C și cuptor stins și apoi amestecul este încălzit la o temperatură de 140 ° C și menținut timp de 3 până la 4 ore pentru a volatiliza fracțiunile ușoare.

Se introduce o pastă minerală agregată uscată, preîncălzită sau amestec de azbest în amestecul preparat de plastbit și DST la o temperatură nu mai mică de 120 ° C și se amestecă continuu și se fierbe timp de 30 de minute. Pentru prepararea masticului se permite utilizarea numai a bitumului deshidratat. Masticul este gătit sub supravegherea laboratorului.

Amestecul gata amestecat este turnat în matrițe metalice și răcit până la obținerea brichetelor, care sunt depozitate într-o încăpere uscată, închisă, în stive de maxim 1 m înălțime (pentru a evita lipirea brichetelor).

La începutul schimbării, bitumul lichid (50% bitum și 50% benzină în greutate) este pregătit pentru amorsarea zidurilor comune și a brichetelor încălzite de BPM.

Pentru aceasta, două cazane mobile trebuie să fie amplasate pe locul de muncă. Pentru prepararea unui bitum de grund BND 40/60 sau BND 60/90 este încălzit într-un cazan într-o stare lichidă. Apoi, într-un container cu benzină măsurată în greutate, se toarnă un flux subțire, amestecând continuu, bitum topit la o temperatură de cel mult 120 ° C. Pereții articulațiilor sunt pregătiți nu mai târziu de 2 până la 3 ore înainte de umplerea cusăturilor cu mastic. Grundul este aplicat (0,2 kg / m2) la capetele plăcilor de beton cu o perie.

Brichetele BPM sunt încărcate într-un alt cazan și încălzite la o temperatură de 120 - 130 ° C.

Pentru a preveni scurgeri de mastic și de sedimentare, după ce cusătura a fost declanșată, un bumbac sau un cablu de iută este pus în ea înainte de umplere.

Cusăturile sunt umplute cu un material de umplere sau cu un conic, în două etape, mai întâi cu 2/3 din adâncime, apoi cu 2 mm sub suprafața acoperirii. Atunci când se utilizează o cutie conică de adăpare (Figura 15), este umplută cu mastic și așezată peste cusătură, astfel încât vârful udării să poată pătrunde în cusătura. Apoi deschideți ușor supapa și deplasați uniform vasul de udare de-a lungul cusăturii și, la capătul cusăturii, supapa este închisă. Temperatura masticului la turnare ar trebui să fie de 120 - 130 ° C.

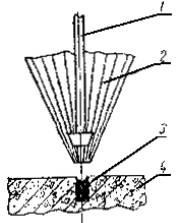

Fig. 15. Partea inferioară a recipientului conic de udare pentru îmbinarea rosturilor de acoperire din beton ciment:

1 - tulpină cu ștecher; 2 - corpul recipientului de udare; 3 - cusătura umplută; 4 - acoperire de beton

După întărirea masticului în cusătura, excesul și căderea sa se taie cu o spatulă și se încarcă în cazan pentru reaplicare. Formarea masticului în cusătura durează 2 - 4 săptămâni.

În vremea uscată și caldă, când ziua umplerii îmbinărilor a fost precedată de cel puțin trei zile cu o temperatură a aerului de cel puțin + 25 ° C, este posibil să se toarnă masticul fără a penetra pereții articulațiilor.

Pentru a exclude așteptarea expunerii la grund timp de 2 până la 3 ore, în timpul operației, îmbinările sunt periodic pregătite, menținând cantitatea necesară de acoperire (aproximativ 50 până la 80 m de acoperire).

În procesul de lucru, cazanul este încărcat cu brichete mastice, temperatura acestuia este monitorizată, iar boilerele sunt deplasate în jurul locului de lucru. La sfârșitul lucrărilor, cuptoarele din cazane trebuie să fie stinse, iar bidoanele de adăpare a conului sau umplutura articulațiilor sunt spălate cu benzină.

Umplerea cusăturilor cu agent de etanșare tiocal

Thiokolium sealant, fabricat pe bază de cauciuc sintetic (tiocol), este o pastă vâscoasă, capabilă să fie transformată într-o masă elastică asemănătoare cauciucului după vulcanizare.

Pentru prepararea materialului de etanșare tiocol și umplerea îmbinărilor, se utilizează o unitate de amestecare a structurii SoyuzdorNII, constând dintr-un mixer (mixer), două umpluturi; cusături și dispozitive pentru prepararea cusăturilor.

Thiokolium sealant se prepară la fața locului imediat înainte de umplerea îmbinărilor prin amestecarea în stare rece a pastă de etanșare și vulcanizare nr. 30, furnizată de instalații chimice.

Pasta de consistenta pasta de consistenta cremoasa, culoarea neagra vine in rezervoare de aluminiu cu o capacitate de 50 de litri. Pulpa vulcanizantă № 30 - densă, gri închisă vine în tancuri cu o capacitate de 50 de litri. Dacă este necesar, se diluează cu o cantitate mică de păstăi (5-7%) înainte de utilizare și se amestecă bine.

Pastele sunt încărcate într-o umplutură de 45 de litri (pastă de etanșare - 100 și pastă de vulcanizare nr. 30 - 20 părți în greutate). Apoi amestecați cu un agitator, introdus în umplutură înainte de a încărca materialele.

Timp de 15-20 de minute înainte de începerea lucrărilor de pregătire a agentului de etanșare tiocol, pereții interiori ai materialului de umplutură comun și lamele mixerului (malaxor) sunt lubrifiate cu o soluție 5% de poliizobutilenă în benzină pentru a preveni aderența.

Amestecul este agitat timp de 5-7 minute până când se obține o culoare omogenă și consistența pastă. După aceea, agitatorul este îndepărtat din umplutură, prin intermediul unor șuruburi închise etanș cu un capac de etanșare, prin rotirea manetei cu 125 °, fixarea umpluturii în poziția de lucru și conectarea compresorului.

Pastele preparate sunt potrivite timp de 6 până la 8 ore.

După curățarea canalului de cusătură pentru a asigura o aderență puternică a etanșantului la beton, locurile individuale ale fețelor finale ale plăcilor cu bitum aderat sunt șterse cu acetonă. La umplerea cusăturilor cu material de etanșare tiocol, părțile laterale ale îmbinărilor nu sunt primate. Pentru a salva materialul de etanșare din partea inferioară a cusăturii, introduceți un cordon de bumbac sau iută, din cauciuc poros sau tuburi din cauciuc.

Presiunea în pernă (1,5 - 3 ati) este creată de o unitate de amestecare care are un compresor.

Rata de umplere a îmbinărilor cu etanșantul tiocal depinde de lățimea cusăturii, de presiunea din sistem, de temperatura aerului, de priceperea operatorului.

Cusăturile sunt umplute cu etanșant de tiocarbon într-o singură treaptă de 3 până la 5 mm sub suprafața acoperirii numai în condiții de vreme uscată, cu o temperatură pozitivă a aerului (nu mai mică de +5 ° C). În cazul ploii, precum și atunci când conduceți vehicule în jurul locului, cusăturile pline sunt acoperite cu hârtie bituminoasă sau film de polietilenă. Vulcanizarea substanței de etanșare tiocol se produce în funcție de temperatura aerului înconjurător și de marcajul de etanșare după 7 până la 15 zile.

Pe măsură ce cusăturile sunt umplute, toate echipamentele sunt deplasate de vehicule de-a lungul zonei de lucru. După terminarea schimbării, muncitorii curăță umpluturile și agitatorul de resturile de etanșare cu o racletă.

Lucrările la umplerea îmbinărilor termice cu materiale izolante se efectuează, de regulă, într-o singură trecere. Lungimea clemei detașabile este egală cu lungimea celor două gropi de debit înlocuibile de-a lungul dispozitivului de acoperire a betonului de ciment (beton armat), care este de 320 m de drum (640 m de suturi). Activitatea legăturii este organizată astfel încât, pentru 15-20 de zile, legătura se folosește pentru umplerea îmbinărilor, apoi până când următoarea secțiune este pregătită pentru o altă activitate.

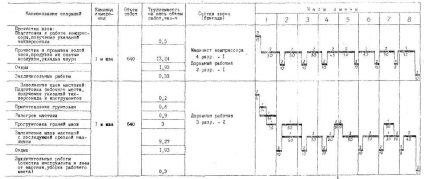

A. Umplerea cu masticurile bit-polimerice

Operatorul de compresor 4 sortează. - 1

Lucrătorii rutieri: 3 "- 2

Operatorul de compresor 4 sortează. asigură alimentarea cu aer comprimat, curăță cusăturile cu un cârlig atașat la fitingul conductei de aer, în timp ce suflă simultan cusăturile cu aer comprimat.

Lucrator rutier 2 neterminat. Spălați cusăturile cu apă și curățați-le cu o perie de oțel, așezați cablul în partea inferioară a cusăturii și rotiți-l cu un disc.

Se desfasoara doi muncitori 3. încălzită în brichetele din cazan din mastic bitum-polimer și să pregătească bitumul lichid, apoi să mănânce marginile cusăturilor și să umple cusăturile cu mastic, folosind conuri de udare pe cărucior. După răcirea masticului, au tăiat spatulul cu smocuri.

Toate echipamentele și mecanismele în timpul schimbării au 5 locuri de parcare de până la 56 m (între articulații de dilatare).

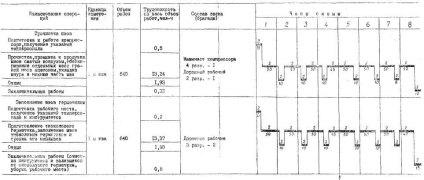

Operatorul unității de amestecare 4 pag. - 1

Lucrătorii rutieri: 3 "- 2

Operatorul unității de amestecare 4 pag. asigură alimentarea cu aer comprimat în timpul lucrărilor de umplere a lui SoyuzdorNII, curăță cusăturile cu un cârlig în timp ce suflă simultan cusăturile cu aer comprimat, îi ajută pe lucrătorii din șosea să spală cusăturile cu apă sub presiune.

Lucrator rutier 2 neterminat. Spălați cusăturile cu apă și curățați-le cu o perie de oțel, dacă este necesar degresați părțile laterale ale îmbinării cu acetonă, așezați cablul în partea inferioară a cusăturii.

Se desfasoara doi muncitori 3. să participe la pregătirea agentului de etanșare tiocol și să umple cusăturile cu ajutorul a două filiere articulate ale unității de amestecare SoyuzdorNII. Ele cântăresc componentele, le încarcă în materialele de umplere, servesc amestecătorul, pregătesc materialul de etanșare, monitorizează calitatea amestecării componentelor acestuia. După umplerea cusăturilor, se taie excesul de etanșant cu o spatulă.

Preluare totală de 320 m man-h 32

pe 1000 m2 de acoperire "14,3 (1,78 persoane-zile)

Note. Cifra de deasupra liniei este numărul de lucrători care participă la operație; cifra sub linie - durata operatiei, min.

Preluare totală de 320 m man-h 32

pe 1000 m2 de acoperire "14,3 (1,78 persoane-zile)

Note. Cifra de deasupra liniei este numărul de lucrători care participă la operație; cifra sub linie - durata operatiei, min.

SIGURANȚA ÎN CONSTRUCȚII DE CIMENT (beton) pavaje aerodrom

Atunci când se lucrează cu un set de mașini de dozare a betonului, trebuie respectate următoarele cerințe:

a) să transporte formulare de cale ferată la bordul autovehiculelor sau cărucioarelor;

b) incarcarea, descarcarea si instalarea macaralelor in forma de cale ferata in conformitate cu regulile de siguranta ale operatiunilor de incarcare si descarcare;

c) formele de cale ferată trebuie fixate în siguranță;

d) atunci când se instalează cadre de armare, muncitorii ar trebui să folosească mănuși;

e) La pornirea mașinilor, este necesar să se respecte regulile de comandă a comutării unităților de transmisie generală și a unităților individuale. Nu mișcați mașinile fără semnal; semnalul de funcționare al distribuitorului de beton este furnizat după ce a fost lăsat utilajul de transport uzinal;

e) descărcarea amestecului de beton de la basculantă la buncărul distribuitorului este posibilă numai după ce utilajul de transport uzinal este instalat pe frâna de mână și este livrat semnalul sonor;

g) este interzisă curățarea pereților buncărului în timpul mișcării sau a mișcării mașinii;

h) în exploatarea în comun a mașinilor de dozare a betonului și betonului, distanța dintre ele trebuie să fie de cel puțin 10 m;

i) în timpul funcționării mașinii este interzis să stea pe vibrator și pe fasciculul de finisare; Ar trebui să se asigure că pe platforma superioară a vibro-pensiunii (vibrodoski) nu există amestec de beton și obiecte străine.

Cusăturile din beton proaspăt sunt tăiate în conformitate cu următoarele reguli de siguranță:

a) cuțitul vibro-cuțit poate fi coborât numai când autovehiculul este oprit;

b) este interzis să stați pe cuțitul vibrator sau să-l încărcați;

Atunci când se taie îmbinările în beton întărit cu tăietor D-903 (DS-510), trebuie respectate următoarele cerințe de siguranță:

a) în cazul în care în timpul funcționării normale a sistemului de răcire a discurilor de tăiere carborund aspect însoțită de vapori de intensivă sau în timpul tăierii discurilor de diamant care apar scântei precum și în caz de supraîncălzire a motorului de tăiere și aspectul debitului de evacuare negru de fum trebuie redusă;

c) toate curelele de transmisie trebuie protejate. Coaserea este permisă numai în ochelari de protecție;

d) este interzisă operarea cu o poziție deblocată a discurilor. Fiecare lamă de tăiere trebuie instalată strict vertical. Trebuie să vă asigurați că, atunci când rotiți, discul atinge peretele de sudură cu întregul plan;

e) dacă nu există nisip la locul de lucru al dispozitivului de tăiere D-903 (DS-510), o cutie cu nisip este instalată pe remorcă cu apă în cazul aprinderii combustibilului;

e) traficul în zona de tăiere este interzis.

La umplerea îmbinărilor cu masticuri sau materiale de etanșare, trebuie respectate următoarele măsuri de siguranță:

a) lucrul la umplerea cusăturilor permisă tei nu mai mic de 18 ani;

b) persoanele implicate în gătit, încălzirea și transportul la cald mastic bitum-polimer trebuie instruiți în prealabil cu privire la încărcarea și descărcarea digestor în condiții de siguranță, de gătit și încălzire de transport gata de mastic fierbinte și masticuri;

c) toți cei care lucrează cu masticuri trebuie să fie înzestrați cu salopetă (salopete din bumbac, cizme de cauciuc, mănuși de pânză și șorțuri).

d) la gătirea masticurilor bitum-polimer, trebuie respectate următoarele condiții:

Cazanul trebuie să fie funcțional, fără crăpături, cu un capac bine fixat suspendat pe frânghie cu o contragreutate;

marginea superioară a cazanului ar trebui să se ridice la 1,2 m deasupra solului;

Cazanul trebuie să fie închis, cu excepția momentelor de amestecare și încărcare a materialelor;

Cazanul trebuie încărcat din partea opusă cuptorului și numai 3/4 din capacitate;

în timpul gătitului masticului, ușile cuptorului trebuie închise;

Materialele umede (bitum, agregate) nu pot fi încărcate în boiler, pentru a evita spumarea puternică a masei, debordând-o peste marginea cazanului și aprinderea;

Nu fierbeți și nu turnați spumă: peste marginea cazanului. Încălzirea este controlată de un termometru cu o scală de cel puțin 250 ° C; funcționalitatea termometrului este verificată de fiecare dată înainte de începerea lucrului;

pentru a preleva un eșantion de mastic (pentru determinarea gradului de pregătire) este permisă numai prin lopate speciale;

e) în cazul contactului pe suprafața expusă a pielii și masticuri polimeroasfalturi Thiokol sau componentele acestora trebuie să fie îndepărtate cu o cârpă curată umezită cu benzină sau petrol lampant, iar apoi se clătește cu apă caldă și săpun;

g) toți cei care lucrează cu masticuri bitum-polimer sau tiocarbon trebuie să fie familiarizați cu cerințele speciale de protecție împotriva incendiilor atunci când lucrează cu substanțe fierbinți și explozive;

h) în timpul lucrului de umplere în comun, este necesar să se monitorizeze constant starea supapelor de siguranță în sistemul de alimentare cu aer comprimat. Lucrul cu supapele defecte este interzis;

i) este interzisă scoaterea capacului din materialul de umplutură comun la suprapresiune în vas;

j) este interzisă repararea sau reglarea componentelor unității de amestecare sau a compresorului în timpul funcționării motorului.