Dispozitivele de prindere elementare includ cele mai simple mecanisme folosite pentru a fixa piesele de prelucrat sau pentru a servi ca intermediari în sisteme complexe de prindere:

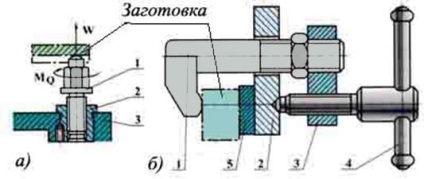

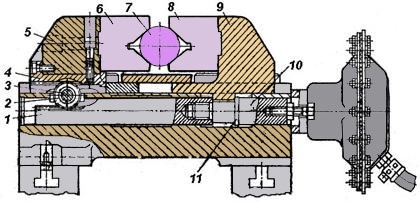

Șuruburi pentru șuruburi. Mecanismele de înșurubare (figura 2.13) sunt utilizate pe scară largă în dispozitivele cu fixare manuală a pieselor de prelucrat, cu acționare mecanizată și, de asemenea, pe liniile automate care utilizează dispozitive prin satelit. Avantajul lor este simplitatea designului, costul scăzut și fiabilitatea ridicată în exploatare.

Mecanismele de șurub sunt utilizate atât pentru strângerea directă, cât și în combinație cu alte mecanisme. Forțați-vă pe mâner, necesar pentru a crea forța de strângere. poate fi calculată prin formula:

unde este raza medie a firului, mm;

- unghiul filetului;

- unghiul de frecare în perechea filetată.

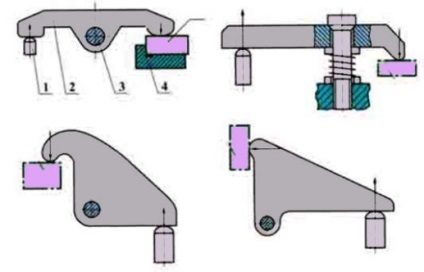

a - terminal simplu cu șurub: 1-șurub; 2-nut; 3 - corpul b - clemă cu șurub cu cusătură în formă de G: cusătură în formă de 1 g; 2 -korpus; 3 - cercei; Terminal 4; 5 - element de instalare Figura 2.13 - Schema clemelor cu șurub

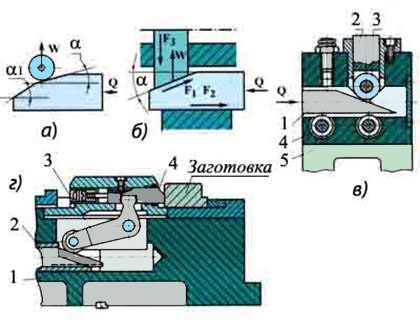

Mecanismul mișcării. Wedge este foarte folosită în mecanismele de prindere a dispozitivelor, ceea ce asigură simplitatea și compactitatea structurii, fiabilitatea în funcționare. Plinul poate fi fie un simplu element de prindere care acționează direct pe piesa de prelucrat, fie poate fi combinat cu orice alt element simplu atunci când se creează mecanisme combinate. Utilizarea unui mecanism de strângere pană prevede: crește forța de antrenare inițială, direcția de schimbare a forței de referință, mecanism de auto-blocare (abilitatea de a menține forța de strângere la încetarea forței generate de elementul de acționare.). În cazul în care mecanismul de pană este folosit pentru a schimba direcția forței de strângere, unghiul de pană este în mod tipic aproximativ 45 °, iar în cazul în care pentru creșterea forței de strângere și pentru a îmbunătăți fiabilitatea, unghiul de pană este determinată să fie de 6 ... 15 ° (unghiul de autoblocare).

Panta este utilizată în următoarele cleme de proiectare:

o Mecanisme cu o pană plană unilaterală (Figura 2.14, b);

o mecanisme cu mai multe cilindri (multi-piston);

o excentrice (mecanisme cu pană curbată);

- oglinzi cu fața (mecanisme cu pană cilindrică).

Figura 2.14a prezintă schema unui panou cu două colțuri.

Când piesa de prelucrat este fixată, pană se mișcă spre stânga sub acțiunea forței. Atunci când pană se mișcă pe planuri, forțele normale și forțele de frecare apar și (fig.2.14, b).

Un dezavantaj semnificativ al mecanismului luat în considerare este eficiența scăzută (EFICIENȚA) din cauza pierderilor prin frecare.

Este afișat un exemplu de utilizare a unei pană în dispozitiv

Figura 2.14.

Pentru a spori eficiența mecanismului de prindere, frecarea glisantă pe suprafețele pantei este înlocuită de frecare prin rotire, folosind role de susținere (fig.2.14, c).

Sunt disponibile mecanisme cu mai multe mișcări cu unul, două sau mai multe plonjoare. Se folosesc unu și doi plunjeri pentru fixare; multiplungerii sunt folosiți ca mecanisme de autocentrare.

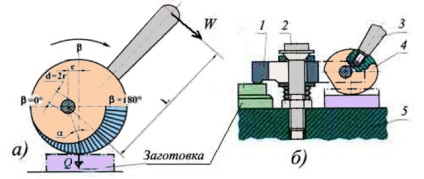

1 - blocat; 2 - șurubul; 3 - mânerul excentric; 4 - excentric; 5 - corpul dispozitivului Figura 2.15 - Clema excentrică: a - diagrama mecanismului; b - un exemplu de utilizare a excentricului în adaptare

Cleme eccentrice. Excentricul este o îmbinare într-o parte a două elemente - un disc circular (Figura 2.15, d) și o pană plană unică. Când rotiți excentricul în jurul axei de rotație a discului, pană intră în spațiul dintre disc și piesa de prelucrat și dezvoltă forța de strângere.

Suprafața de lucru a excentricilor poate fi un cerc (circular) sau o spirală (curbilină).

Clemele eccentrice sunt cele mai rapide dintre toate mecanismele de prindere manuală. Prin viteză, ele sunt comparabile cu clemele pneumatice.

Dezavantajele clemelor excentrice sunt:

o valoare mică a cursei de lucru;

o limitate de valoarea excentricității;

o oboseala crescuta a muncitorului, deoarece atunci cand piesa de lucru este desprinsa, este necesar ca lucratorul sa aplice forta datorita efectului de auto-inchidere a excentricului;

o Fixarea necorespunzătoare atunci când scula este acționată cu impact sau vibrații, deoarece aceasta poate duce la o autofiletare a piesei de prelucrat.

În ciuda acestor deficiențe, clemele excentrice sunt utilizate pe scară largă în dispozitivele (figura 2.15, b), în special în producția pe scară mică și medie.

Excentricii se recomandă a fi fabricați din oțel 20X cu cimentarea suprafeței de lucru la o adâncime de 0,8 ... 1,2 mm și cu duritate până la duritate HRC 55 ... 60.

Pentru a obține forța de strângere necesară, determinați cuplul maxim pe mânerul excentric

unde este forța pe mâner,

- unghiul de rotație al excentricului;

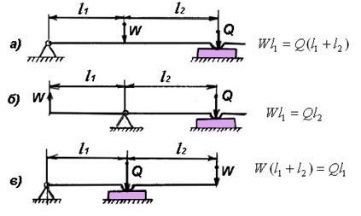

Curele de prindere. Clemele de prindere (figura 2.16) sunt utilizate în combinație cu alte cleme elementare, formând sisteme de prindere mai complexe. Acestea vă permit să schimbați magnitudinea și direcția forței transmise.

Soiurile de cleme de pârghii de design sunt multe, dar toate se reduc la trei circuitul principal este prezentat în Figura 2.16, care arată, de asemenea, formula de calcul cantitatea necesară de forță pentru a crea o forță de susținere gol pentru aranjamente ideale (cu excepția forțelor de frecare). Această forță este determinată de condiția ca momentele tuturor forțelor relative la punctul de rotație al pârghiei să fie zero. Figura 2.17 prezintă diagrama de construcție a clemelor de pârghie.

Figura 2.16 - Diagrame ale mecanismelor pârghiilor

1 - tija de acționare; 2 - blocat; 3 - o axă; 4 - element de instalare Figura 2.17 - Diagrame constructive ale mecanismelor de prindere a pârghiilor

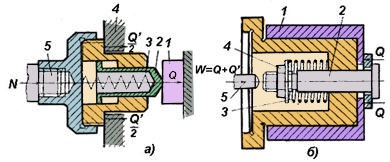

Clemă de siguranță. În mecanismele de prindere de primăvară, un element care transformă forța de antrenare originală într-o forță de strângere. este un izvor. Forța este asigurată prin comprimarea arcului la valoarea necesară. Aplicați două scheme de construcție a clemelor de resort, prezentate în Figura 2.18. În circuitul din figura 2.18 și comprimarea necesară a arcului 3 este realizată prin deplasarea tijei de acționare 5. Plunjerul 2 transmite apoi forța piesei de prelucrat 1. Forța de strângere este limitată de opritorul fix 4, care presupune forța excesivă de acționare.

În circuitul prezentat în figura 2.16, b, compresia necesară a arcului 3 este reglată de piulița 4 atunci când se ajustează dispozitivul. Forța este transferată pe piesa de prelucrat 1 prin tija 2. Pentru a detașa piesa de prelucrat, arborele de antrenare 5 trage bara de tracțiune 2 spre dreapta, comprimând suplimentar arcul 3.

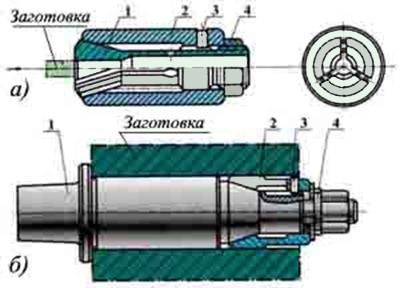

Figura 2.19 prezintă desenele dispozitivului de prindere cu resorturi de disc. Figura 2.19a prezintă un dorn de arc pentru prelucrarea piesei de prelucrat în centre, unde 1 este dornul; Manșon rezistent la 2; 3 - izvoare; 4 - manșon de prindere; 5 - piulița. Piesa de lucru este instalată printr-o gaură pe 2 și 4. Când piulița 5 este rotită, manșonul 4 comprimă arcurile 3. Arcurile deformate fixează piesa de prelucrat. Figura 2.19, b prezintă un dorn de arc pentru prelucrarea piesei de prelucrat într-un tambur, unde 1 este un dorn; 2 - șurubul; 3 - manșon de prindere; 4 - manșonul este rezistent; 5 izvoare.

Avantajele clemelor de primăvară sunt simplitatea designului și capacitatea de a automatiza relativ ușor procesele de fixare și detașare a semifabricatelor.

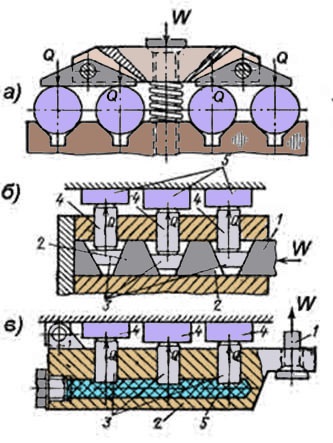

Cleme multiple. Clemele multiple sunt acționate de la o singură sursă de alimentare și se fixează mai multe sau o bucată în mai multe puncte simultan. Utilizarea clemelor multiple reduce timpul auxiliar pentru operațiuni. Principala cerință pentru clemele multiple este egalitatea forțelor de strângere. Pentru a asigura egalitatea de forță de strângere, elementul de antrenare a mecanismului ar trebui să fie blocat un sistem de „plutitor“, pentru a dezvolta forța de strângere, indiferent de mărimea eboșe ezitare.

Sunt cunoscute numeroase modele de fălci de prindere multiple: acțiunea secvențială, transferând forța de strângere într-o direcție de la piesa de prelucrat la piesa de prelucrat (fixarea pachetului de biberoane); acțiunea paralelă, prinderea pieselor în mai multe direcții paralele; cu forțe contrare de strângere; cu direcția de intersecție a forțelor; mecanisme combinate, care reprezintă o combinație a mecanismelor primelor grupuri.

Figura 2.20, a, b, c prezintă mecanismele acțiunii paralele. Mecanismul din figura 2.20, dar simplu și sigur în exploatare, dar cu un număr mare de semifabricate este greoi și incomod. Mecanismul din figura 2.20, b este mai compact. Sub acțiunea forței, sistemul de pene mobile 1, 2, 3 și plonjoarele 4 se mișcă până când toate pistoanele presă piesele de prelucrat. Dezavantaje ale acestui mecanism: eficiență scăzută.

Aceste dezavantaje sunt lipsite de cleme cu hidroplastice (Figura 2.20, c). Deoarece hidroplasticul 5 are capacitatea de a transmite presiunea în toate direcțiile fără schimbare; sursa de alimentare prin tija 1, pârghia 2, pistoanele 3 transmite aceeași forță de strângere tuturor semifabricatelor 4.

Atunci când se calculează forțele în astfel de mecanisme, forța inițială de acționare este egală cu suma forțelor de strângere ale barelor individuale, ținând cont de rapoartele de transmisie ale mecanismelor și de eficiența lor.

Figura 2.20 - Schemele de cleme multiple

Figura 2.21 - Vise cu auto-centrare cu mecanism de rack și pinion

Mecanismele cu pinion și pinion sunt utilizate în virgulă în loc de angrenajele elicoidale pentru a asigura deplasarea reciprocă a prismei. Un exemplu de astfel de viciu este prezentat în Figura 2.21. Șina 4 este atașată la culisa 5, iar șina 1 este conectată la tija de acționare 10. Atunci când se deplasează gulerul tijei 11 spre stânga el împinge glisorul 9 în aceeași direcție, și rotește cremalieră 1 treapta 2 se rotește pe o axă fixă 3. Aceasta deplasează roata șinei 4 și glisorul 5 spre dreapta. Prismele 6 și 8, întărite pe glisiere, care primesc contra-mișcare, au centrul și fixează piesa de prelucrat 7.

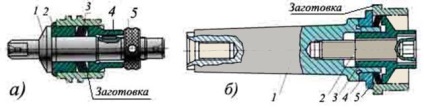

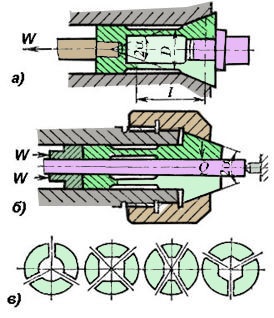

Dispozitive de prindere a colților. Colectorii sunt numiți manșoane de primăvară despicate, care pot centra piesele de-a lungul suprafețelor exterioare și interioare. Mecanismele de colțare sunt utilizate pentru centrarea și strângerea barelor de profile din diferite profiluri și semifabricate individuale.

Figura 2.22, a prezintă proiectarea mecanismului de prindere pentru centrarea de-a lungul diametrului exterior: cu manșonul de tragere și în figura 2.22, b - cu manșonul de împingere.

Fantele longitudinale transformă fiecare petală a colierului într-o grindă consola care primește mișcări elastice radiale atunci când clema este deplasată longitudinal prin interacțiunea conurilor de colț cu corpul. Fiecare petală a garniturii este o pană plană, uniaxă. Deoarece mișcările radiale ale tuturor petalelor colțului apar simultan și cu aceeași viteză, mecanismul dobândește proprietatea de autocentrare.

Numărul de petale ale garniturii depinde de diametrul său de lucru și de profilul pieselor de fixare (figura 2.22, c). Pentru d <30 мм цанга имеет три лепестка, при 30

Figura 2.22 - Mecanisme de prindere a colțurilor

Figura 2.23 - clemă de prindere a) și dorn de fixare b)

Figura 2.23, a prezintă mandrina de prindere, unde 1 este garnitura; 2 - cazul cartușului; 3 - pinul; 4 - piulița. Figura 2.23, b prezintă dornul de prindere, unde 1 este cazul dornului; 2 - colț; 3 - pinul; 4 - piulița.

Colectoarele sunt fabricate din oțel U8A sau 65G, cleste mari sunt fabricate din oțel 15XA sau 12ХНЗА. Partea de lucru este întărită la duritatea HRC 55 ... 62. Partea de coadă este temperată la o duritate HRC de 30 ... 40.

Eroarea de centrare se datorează inexactității producției de mandrine de prindere și nu depășește 0,02 ... 0,1 mm.

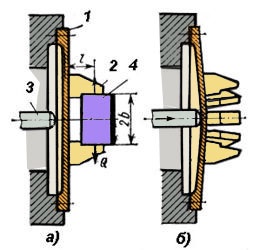

Cartușele cu membrană (Figura 2.24) sunt utilizate pentru a centra cu exactitate piesa de prelucrat 4 de-a lungul suprafeței cilindrice exterioare sau interioare (precizia de centrare este 0.003 .005 mm). Acestea constau dintr-o membrană-placă circulară 1 atașată la masca frontală a mașinii cu fălcile aranjate simetric 2. Tija 3 a cilindrului pneumatic, deplasându-se în față, deflectează placa, împingând camă în afară. Când tija este retrasă, placa, tinându-se în poziția inițială, își strânge piesa de prelucrat cu fălcile sale. Materialul plăcii este din oțel 65G, 30HGS sau U7A cu duritate HRCe 41 ... 46.

8. Construcții tipice de adaptare la mașinile de strung pentru grupuri.

1. Centrarea și fixarea sculelor pe axe

mașini-unelte

2. Capsatoarele cu două mandibule

3. Cartușe cu autocentrare cu trei camă cu acționare manuală

4. cartușe pneumatice

5. Cartușe electromotive

6. Patru clapete cu reglare independentă a camelor

Strângerea și centrarea în camă

7. Forța de strângere în cams

8. Centrarea în mandrinele maxilarului

9. Precizia de centrare în mandrine cu auto-centrare

10. Exemple de instalare și strângere a produselor pe bază neagră

11. Exemple de instalare secundară în camă echipată cu dispozitive suplimentare de centrare

12. Strângerea produselor cu pereți subțiri în camă

Adaptarea lungimii prelucrării detaliilor clasei arborilor

13. Centre

14. Dispozitive de conducere

15. Lunettele

Unelte pentru prelucrarea pieselor din clasa bucșelor și pieselor în formă de bar

18. Mandrine rigide

17. Mandle de colț

18. Cleme de prindere pentru prinderea barelor

19. Cleme de prindere pentru secționarea secundară

Dispozitive de prelucrare a detaliilor clasei de bucșe (continuare)

20. mandrine și cartușe glisante

21. mandrine și cartușe cu auto-strângere

22. Mandrine și cartușe de extensie (rezistentă)

23. Unelte pentru prelucrarea bucșelor mari și a ceștilor

Dispozitive de prelucrare de piese de diferite clase

24. O-inele și cartușe pentru prelucrarea inelelor și a discurilor

25. Dispozitive de prelucrare a pieselor excentrice

26. Mandrine și cartușe ale instalației pentru filetare

27. Cartușe pentru prelucrarea uneltelor cu instalare pe o suprafață de transmisie

28. Atașamente cu un știft de centrare (sticlă) și o clemă de pârghie de-a lungul axei

29. Corpuri de fixare pentru prelucrarea produselor

configurație complexă