Pistoanele în timpul procesării sunt instalate în principal pe baze auxiliare. Aceste baze sunt alese astfel încât pistonul, care nu este rigid în direcții radiale, poate fi fixat în mod fiabil cu deformări minime în dispozitivul de montare. În plus, atunci când se utilizează aceste baze de date, ar trebui să fie posibilă manipularea simultană a celui mai mare număr de suprafețe de piston, astfel încât erorile de instalare să fie minime.

Deoarece astfel de baze, pistoanele cu o fustă solidă utilizează centura interioară a capătului deschis al fustei și capătul ei.

La pistoane cu greutate redusă (cut) fusta ca baze auxiliare folosite tratate special ploschadki- gauri pentru degete sefii inferioare mareelor plane și două găuri de poziționare precis prelucrate în aceste locuri.

Majoritatea pistoanelor (în special cu fuste ovale) sunt forate cu un orificiu central în partea inferioară a pistonului. Pentru această gaură în partea de jos a unora dintre pistoane este un șeful, de obicei prezentat în desenele de lucru cu o linie punctată; După operațiile principale de prelucrare, șurubul este în același timp cu coroana pistonului. Prelucrarea suprafețelor auxiliare de bază este indicată în desene ca o necesitate tehnologică - acestea nu funcționează.

In tratamentul ambelor pistoane conventionale si luminata pe linii automate sunt găuri în loc de o fustă curea de montare avantajos, ca fixarea semifabricatului în două deschideri determină nu numai axial, ci și unghiulară poziția sa în raport cu scula de tăiere. În acest caz, dispozitivele de pornire automată sunt simplificate.

Ambele tipuri de baze de date auxiliare (găurile din eclisele și fusta centura interioară) tratate în mod obișnuit la clasa de precizie 2a pentru a reduce decalajele între elementele de poziționare și dispozitivele bazate pe suprafețe. Suprafețele de bază ale suportului (capătul fustei sau planul șanțurilor bridelor) tind să fie prelucrate într-o singură instalație, cu prelucrarea găurilor de montare, pentru a asigura perpendicularitatea lor strictă.

Finisarea și finisarea prelucrării orificiilor de deget se efectuează după ce suprafețele exterioare au fost curățate. Pentru a evita în acest caz eroarea de a porni, cel mai adesea pistoanele sunt instalate pe suprafața exterioară a fustei și se odihnesc în partea de jos.

Pistoanele motoarelor pentru automobile și motociclete sunt părți cu pereți subțiri, cu cavități interne netratate. La fabricarea pistoanelor, una dintre principalele cerințe tehnice este de a asigura uniformitatea grosimii peretelui. turnare Chill sunt foarte suprafețe concentricitate exterioare și interioare ale pistoanelor, care să permită centrului de procesare a bazelor de montaj de-a lungul suprafeței exterioare a capului pistonului și nu să recurgă la dispozitive complicate pentru centrarea funcționării în prima suprafață interioară rămasă netratată.

Atunci când se prelucrează semifabricate mai puțin precise ale pistonului, se bazează prima operație pe suprafața interioară.

Succesiunea tipică a operațiilor de prelucrare pentru pistoanele motoarelor pentru automobile și motociclete este următoarea:

1) prelucrarea bazelor auxiliare - pătrunderea fustei fustei, tăierea capătului (sau frezarea planurilor șepteilor și prelucrarea găurilor de montare în ele) și centrarea fundului; Pistonul se bazează pe suprafața exterioară a capului, fiind așezat pe partea inferioară a dispozitivului; mai puține ori pistonul se bazează pe suprafața interioară cu accent pe peretele interior al fundului;

2) întoarcerea suprafețelor exterioare cu instalarea pe baze auxiliare; atunci când se folosesc mașini semiautomatice cu mai multe axe, întoarcerea preliminară și finală a tuturor suprafețelor exterioare ale fundului, capului și canelurilor sub inele se face în final în dimensiunea desenului;

3) pre-tratarea orificiilor pentru degete (încrucișare, canelare sub inele de blocare și desfășurare în linie) 1 cu instalare pe baze auxiliare;

4) forarea găurilor de ulei în canelurile inelelor; găurirea unor găuri mici sub fante și a frezării fantelor (orizontală și verticală); instalare pe baze auxiliare;

5) montarea în greutate (frezarea planului șurubului sau forarea benzii de bază);

6) măcinarea sau măcinarea fină a fustei;

7) un segment al șepțului central sau înfundarea lui cu fundul; baza - suprafața exterioară a capului;

8) acoperirea cu staniu;

9) plictisirea subțire a găurii sub deget; baza - suprafața exterioară a fustei și fundului; implementarea mai puțin subțire pe linie;

10) control final; sortarea pistoanelor în grupe în funcție de diametrele fusurilor și găurile pentru deget.

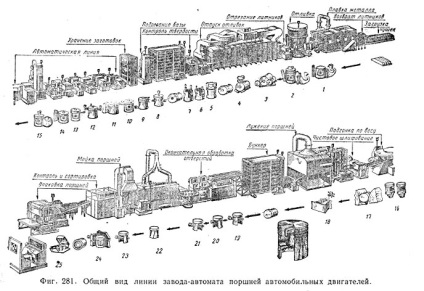

Procesarea pistoanelor pe liniile automate este foarte răspândită. La mașina automată cu piston din fabrică (Figura 281) într-o linie împărțită în secțiuni separate între care sunt instalate buncăre - depozitele au tăiat semifabricate, se efectuează următoarele procese tehnologice2:

1) prepararea aliajului de aluminiu în unități de topire automată a funcționării continue;

2) turnarea semifabricatelor în matrițe permanente (matrițe de răcire) pe o mașină automată de turnare cu mai multe axe de tip carusel (vezi poziția 1 din figura 281);

3) tăierea sistemului sprue;

4) tratarea termică a semifabricatelor;

5) controlul durității turnărilor;

6) prelucrare;

7) acoperirea cu staniu (tinctura) a pistoanelor tratate;

8) controlul și sortarea pistoanelor în mărime, grupuri de fuste și găuri de amprentă;

9) lubrifierea pistoanelor și ambalarea lor în hârtie și ambalarea setului de pistoane în cutie.

Un exemplu de secțiune automată pentru prelucrarea pistoanelor ușoare din aluminiu (cu o tăietură în fustă). În această secțiune, pistoanele sunt tratate pentru motoare de două tipuri - cu reducere și cu un raport de compresie crescut.

1 Prelucrarea găurilor într-o linie se referă la prelucrarea a două sau mai multe găuri consecutive de către o unealtă per trecere, pentru a asigura alinierea acestor găuri.

2 Instalația produce pistoane cu o fustă solidă, care are o secțiune transversală circulară.

Pistoanele pentru ambele motoare sunt proiectate astfel încât majoritatea pieselor lor să fie combinate, iar la sfârșitul liniei sunt sortate automat pentru a efectua operațiuni care sunt produse separat.

Pe această linie, toate lucrările legate de instalarea, fixarea și demontarea pieselor, transferul acestora de la mașină la mașină sunt automate.

1 - pistoane; 2 - Placi mobile ale dispozitivului; 3 - grup de prindere de grup, deplasarea a patru plăci cu pistoane; 4 - o bară de transportor cu linie de funcționare periodică; 5 - șină de ghidare, de-a lungul căreia se deplasează sateliții de țiglă cu pistoane prelucrate; 6 - doi știfturi de amplasare care intră în găurile auxiliare prelucrate în știfturile pistonului; 7 - centrul; 8 - axul.

Piesele de preluare a pistoanelor provin din magazinul de turnătorie, prelucrat și prelucrat termic. Prima operație se efectuează pe mașini de găurit și frezat cu opt poziții. La fiecare poziție a tabelului index, care transportă cartușe de operare automată, sunt procesate două semifabricate. Se efectuează următoarea procesare:

1) încoronarea și centrarea fundului;

2) răsturnarea găurii sub deget;

3) site-uri de frezare pe valurile gaurilor pentru deget;

4) forarea și desfășurarea a două găuri în maree;

5) caneluri de frezare sub inelele de blocare în orificiile pentru deget;

6) contorizarea acestor găuri pe ambele părți.

Apoi, pistoanele se decuplează automat și se prăbușesc în tava înclinată, prin care intră în transportorul cu bandă, care alimentează pistoanele celor trei mandrine de strângere cu opt arbori.

Apoi piesele de prelucrat sunt introduse automat în poziția mașinii și fixate. Pe aceste mașini se efectuează o întoarcere completă a tuturor suprafețelor exterioare (incluzând un canal triplu de caneluri sub inele și formarea unui orificiu).

Transformat pistoane eliberabile în mod automat și evacuate în transportorul jgheab pentru transmiterea mai departe pentru a controla automat mașina, în cazul în care lățimea și diametrul verificat caneluri mezhkanavochnyh curele cap și diametrul fustei. Semnele defecte sunt returnate înapoi la mașină de către tavă și prelucrate din nou.

Părțile anuale sunt scoase automat din mașina de comandă pentru a fi transferate de transportor către un grup de mașini de găurit.

Găurirea găurilor de aer și de ulei se face pe o mașină de găurit cu douăsprezece capete (opt orizontale și patru capete înclinate). După găurire, piesele sunt aruncate automat în tava care le alimentează pe transportor, care transportă piesele către mașina următoare de verificare pentru a verifica găurile. Sondele de control ale acestei mașini intră în deschiderile canalelor de ulei pentru a verifica amplasarea și semnalizarea semănătoarelor rupte blocate.

Alte deschideri sunt verificate cu un instrument pneumatic. Această mașină de comandă, precum și cea anterioară, atunci când este detectată o căsătorie, indică ce mașină are nevoie de ajustare. Părțile anuale sunt plasate automat pe transportor pentru a fi transferate la operația de măcinare a fuselor. Părțile defecte intră într-o tavă specială, unde inspectează adjudecătorul care este informat despre căsătorie printr-un semnal luminos. Mașina de comandă descrisă este conectată cu un grup de mașini de rectificat cilindrice, cu un transportor cu mai multe curele, care se ridică deasupra umezelii mașinii; pe unul dintre fluxurile sale se creează o rezervă inter-operațională. Din cel de-al doilea curent, pistoanele coboară spre mașini automate specializate pentru frezarea fuselor. Fusta conică în secțiune este în formă de oval.

La măsurarea dimensiunilor cilindrilor în blocuri, mărimea pistonului cerută pentru fiecare cilindru este determinată înaintea ansamblului nodal. Cerințele individuale-comenzi sunt transferate pe o secțiune de mașini de rectificat pentru copierea pe un aparat de imprimare (teletip). Astfel, linia de asamblare este livrată cu pistoane de mărimea potrivită fără selectarea lor.

La mașinile de rectificat, când se atinge o dimensiune predeterminată, pistonul este detașat și este resetat automat la transportorul inferior pentru a fi livrat la mașina de comandă și sortare.

Această mașină verifică dimensiunea fustelor pistoanelor. Părțile anuale sunt apoi sortate în pistoane pentru motoare cu rapoarte de compresie ridicate și joase. Primul se deplasează automat la transportor, care îl transportă la mașina de frezat pentru a fi montat în greutate, iar al doilea, înainte de atingerea greutății, este trimis de un alt transportor la mașină pentru frezarea fundului.

Apoi, toate pistoanele sunt automat cântărite, măcinate și cântărite din nou pentru a verifica toleranța la greutate (aproximativ 4 g). Instalarea automată este prevăzută cu două scale și o mașină de frezat.

După ajustarea greutății, pistoanele sunt transportate într-o unitate automată de tinichigerie. Din transportorul de alimentare, mâinile mecanice speciale instalează piesele în grupuri (câte 12 pistoane fiecare) în ghidajele jgheaburilor, care transmit secvențial piesele printr-o serie de băi.

Spălate și uscate într-un curent de aer cald, părțile sunt îndreptate mai întâi de către cel inferior și apoi de transportorul superior către un grup de cinci mașini de precizie pentru găurirea subțire a orificiului pentru deget. Masinile orizontale cu trei fire cu o singura axa pentru frezarea cu diamant sunt obtinute dintr-un grup de trei pistoane care trec peste ele, transportorul superior, care se afla cu fuste in jos (pentru incarcare in jig).

Rola de alimentare le plasează la o distanță corespunzătoare. Cu ajutorul degetelor false, poziția axelor găurilor este fixată, apoi, cu ajutorul dispozitivului hidraulic, piesele sunt poziționate precis în poziția dorită și fixate pe suprafața interioară a capetelor pistonului.

Pe unitatea de comandă integrată, sunt verificate dimensiunile găurilor. Mașina este oprită dacă dimensiunile găurilor depășesc toleranțele. Diametrele găurilor sunt păstrate cu o toleranță de 10 microni, o ovalitate de până la 2,5 microni și o conicitate de până la 5 microni.

În plus, piesele sunt aruncate automat pe transportor pentru a fi transferate în orificiul de orificiu. Această operație se efectuează pe o mașină cu patru axe, cu un anumit scop, pe care se rotește simultan la patru pistoane găurile pentru deget. În același timp, suprafața este curată în funcție de clasa a IX-a.

Ultimele operațiuni sunt spălarea, cântărirea de control și egalizarea temperaturii pistoanelor din dispozitivul de tunel. Pistoanele se deplasează pentru o perioadă de timp prestabilită necesară pentru a obține aceeași temperatură necesară pentru controlul final final în camera izotermică. Pe pistonul verificat, diametrul găurii pentru deget și diametrul fustei sunt scoase. Pistoanele transportoare cu piston sunt transferate în depozit.