PRACTICĂ ȘI PERSPECTIVE DE APLICARE A ACOPERIRILOR DE PROTECȚIE PE DETALIILE ȘI UNITĂȚILE DE POMPI CENTRIFUGALE SUBMERSIALE

piese și componente ale pompelor centrifuge submersibile de carcasă sunt expuse în mod constant la îndepărtarea mecanică a impurităților, fluide de formare activitate distructivă, conținut ridicat de apă, scalare, temperatură ridicată și formarea cuplurilor galvanice. Toate acestea conduc la distrugerea electrochimică corozivă a materialelor (vezi "Distrugerea coroziunii ESP"). Din cauza deteriorarea continuă a depozitelor petroliere pe probleme de coroziune sunt agravate în mod constant, ceea ce necesită metode îmbunătățite de creștere a rezistenței la uzură și proprietăți anticorosive nodurilor ESP.

Astăzi, companiile folosesc diverse metode de protecție împotriva coroziunii: introducerea inhibitorilor în fluidul de formare, înlocuirea materialelor și componentelor cu altele noi, aplicarea acoperirilor protectoare și a impregnărilor. Cele mai populare și eficiente agenți anticorozivi sunt acoperirile metalice și de protecție, iar direcția actuală a îmbunătățirii lor este optimizarea compoziției, a structurii și a tehnologiei de aplicare.

Astăzi, problema distrugerii coroziunii a pieselor corpului și a ansamblurilor pompelor centrifuge submersibile este rezolvată prin diverse metode.

Mai întâi, introducerea inhibitorilor de coroziune în fluidul de formare, care contribuie la pasivizarea suprafeței metalului de bază al nodurilor ESP, adică formarea unui film subțire de oxid, care împiedică distrugerea materialului de bază.

În al doilea rând, prin înlocuirea materialelor unităților ESP și a părților corpului cu materiale noi care au o rezistență mai mare la coroziune.

În al treilea rând, aplicarea straturilor de protecție metalice rezistentă la coroziune utilizând metoda de pulverizare cu flacără de gaze de mare viteză, bazată pe fier. Utilizarea elementelor de aliere în materialele pulverizate mărește rezistența la uzură și rezistența la coroziune, face posibilă reducerea porozității, care mărește proprietățile de rezistență ale materialelor și minimizează coroziunea sub-peliculei.

În al patrulea rând, aplicarea acoperirilor metalice anticorozive prin metalizare prin electro-arc. Aceasta are ca rezultat o porozitate considerabilă, care necesită protecție suplimentară cu un strat gros de impregnare vâscoasă.

În sfârșit, în al cincilea rând, utilizarea impregnării, inclusiv a agenților tensioactivi care conțin fluor, care asigură o protecție suplimentară împotriva coroziunii și protecția zonelor umbrite.

Toate metodele enumerate folosite pentru a proteja împotriva coroziunii unităților ESP au dezavantajele lor. Astfel, inhibitorii de coroziune operează pentru o perioadă limitată de timp. Înlocuirea materialului unităților ESP și a pieselor de caroserie cu una nouă, de exemplu oțel inoxidabil, este o măsură foarte scumpă, care lasă de asemenea problema coroziunii șnurului carcasei și șirului de tubaj nerezolvat. Materialele de impregnare utilizate pentru protejarea stratului de acoperire aplicat prin metalizare prin electroarc acționează ca protecție termică a unităților ESP, cauzând supraîncălzirea pieselor, ceea ce afectează negativ funcționarea întregii instalații.

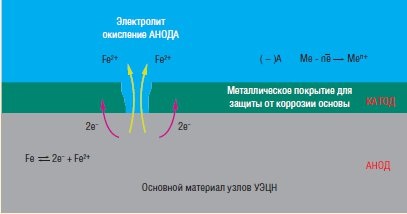

Schema de proces electrochimic în timpul deteriorării mecanice a stratului de metal

MATERIALE ȘI PROTECTIE PROTECTIVE

Depozitate pe suprafețele exterioare ale părților de carcasă și ansamblurile ESP acoperiri metalice pe bază de fier, cu adaos de elemente de aliere (crom, nichel, siliciu, molibden, bor și carbon, care au un potențial de electrod mai pozitiv decât potențialul ESP carcasa de metal de bază) sunt bune de protecție anticorozivă , dar numai atâta timp cât nu există deteriorări mecanice ale stratului de acoperire. În cazul în care se produce în timpul instalării sau ESP daune ACT, cuplul galvanic format prin: acoperirea metalului devine un catod în raport cu carcasa, ESP carcasă - anod. Procesul de coroziune galvanică între acoperire și materialul a corpului, ceea ce duce la coroziune a podplenochnoy protejat ESP carcasei și a coroziunii carcasei.

În procesul de coroziune electrochimică materialul corpului principal este oxidat, se descompun în ioni încărcați pozitiv în electrolit - fluidul de formare și a electronilor (a se vedea „Schema procesului de coroziune electrochimică în carcasa ESP cu acoperirea metalică este deteriorat mecanic.“) Anodkorpus dizolvat.

Excesul de electroni curge spre locul catodului - acoperirea cu metal.

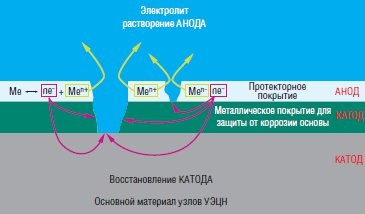

Pentru a rezolva problema coroziunii subflorului a pieselor corpului și a unităților ESP, este de obicei folosită o protecție electrochimică. Aceasta implică aplicarea unei benzi de rulare (anod) a capacului (Al, Zn, Mg sau aliaje ale acestora), pe un metal care are un potențial de electrod negativ mai mult decât potențialul învelișului metalic, ESP carcasa materialului de bază și carcasa (cm „. Diferența dintre potențialele electro-chimice între carcasă și acoperiri protectoare aplicate "). Cu toate acestea, în cazul deteriorării mecanice în timpul instalării ESP pleavă începe coroziunea galvanică între banda de rulare și învelișul metalic (cm „Schema procesului de coroziune electrochimică în carcasa ESP când deteriorat mecanic și acoperiri metalice a benzii de rulare“).

Dacă vopseaua este ruptă, se formează o vapori galvanici între învelișul de aluminiu sau zinc, care devine anod și acoperirea metalică sau metalul de bază al carcasei ESP, care devine catod în raport cu învelișul de rulare. În acest proces, stratul protector este distrus, păstrând materialul de bază al părților corpului și a unităților ESP, pe care se produc procesele regenerative. Corodarea lor va începe după ce stratul de protecție va coroda complet.

Acoperirile protectoare bazate pe zinc și aliajele de aluminiu rămân rezistente la apa de mare timp de 10-60 de ani și au efectul de "auto-creștere" a fisurilor și zgârieturilor. Pentru comparație, vopselele de vopsea (LCP) oferă rezistență la apa de mare timp de cel mult trei ani; în plus, atunci când sunt aplicate în mediul marin în micropori, se dezvoltă bacterii, ceea ce duce la formarea de coroziune a ulcerului carcasei de oțel.

Schema procesului de coroziune electrochimică pe corpul ESP cu deteriorări mecanice la acoperirea metalică și protectoare

Schema de pulverizare de mare viteză

Astăzi, acoperirile metalice și de protecție rămân metode eficiente în lupta împotriva coroziunii, iar optimizarea compoziției, a structurii și a tehnologiilor de aplicare este una din domeniile de actualizare ale îmbunătățirii lor. Lucrările în această direcție sunt realizate de mai multe organizații, în special "TZZP", împreună cu VNIIGAZ și Departamentul de Electrochimie al Universității de Stat din Moscova. Lomonosov Universitatea de Stat din Moscova. Aceste lucrări vor permite selectarea celei mai potrivite opțiuni de acoperire pentru fiecare domeniu specific, ținând cont de particularitățile funcționării acestuia.

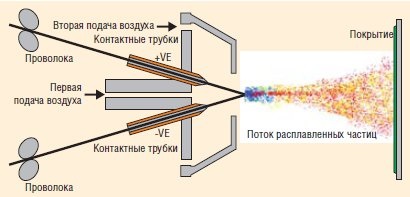

METALIZARE ELECTROADROW

Pulverizarea cu gaz termic (GTN) este un proces de încălzire, dispersare și transferare a particulelor activate ale unui material pulverizat cu un curent de gaz și formarea unui strat compact pe substrat. Pentru a obține aceste metode de acoperire, de mare viteză, cu plasmă, cu flacără de gaz, se utilizează metoda depunerii flacării de gaz și metalizarea prin arc electric.

Metalizarea prin arc electric (vezi "Schema de metalizare prin arc electric") face posibilă obținerea de acoperiri pe suprafețe mari, deoarece eficiența eficientă a pulverizatorului atinge 70-90% - cel mai înalt indice între metodele GTN. Folosind această metodă, sunt create acoperiri pe bază de Al, Zn, ZnAl, Cu, Fe. În prezent, metalizarea prin arc electric este folosită pentru a proteja echipamentele produse la fabricile "Borets", "Novomet", "Service Oilpump", "Alnas" etc.

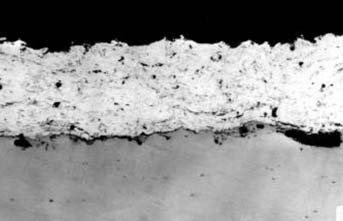

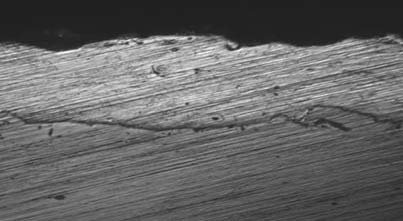

Zinc-aluminiu acoperire ZnAl (85/15)

Strat de acoperire din aluminiu-magneziu AlMg5

Arclizarea prin sudare cu metale folosind oțel inoxidabil și monel are o rezistență de legătură de 15-35 MPa, porozitatea este de 5-10%, microhardnessul este de 150-330 HV. Mai mult decât atât, oțelul inoxidabil este cel mai adesea aplicat în Rusia, în timp ce în Occident, acoperirile monel sunt mai populare, care au o porozitate relativ mai mare și, prin urmare, necesită o impregnare specială pentru a preveni corodarea sub-peliculă.

arc electric metalizare prin pulverizare folosind zinc, aluminiu și aliajele lor are rezistență de aderență de 70-80 MPa, porozitate - 10-20%, microrezistența - 35-50 HV (a se vedea "Electric metalizare cu arc electric prin pulverizare".).

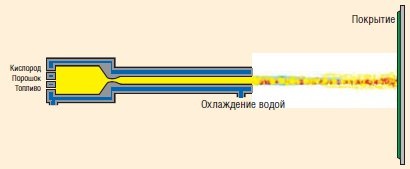

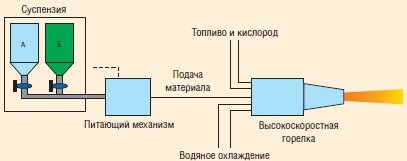

VITEZĂ VITEZĂ

Placare de mare viteză implică utilizarea curgerii supersonice a materialelor, care permite obținerea acoperirilor cu cele mai mari posibile metode de pulverizare termică pentru caracteristicile de aderență și de coeziune (cm. „mare de depunere Scheme“). Particulele de pulbere au o dimensiune de 30-50 pm. Această acoperire poate fi considerată o alternativă la metodele de acoperire galvanică și în vid.

Pulverizarea cu viteză mare este utilizată pentru a restabili suprafețele metalice noi și uzate, care necesită rezistență și densitate ridicată la uzură. Trebuie remarcat faptul că această tehnologie nu oferă încă o protecție a suprafeței interioare a tubulaturii, ceea ce ar fi acceptabil pentru client din punct de vedere economic.

În ciuda faptului că clienții sunt interesați de această tehnologie, nu sunt vizibile modalități eficiente de reducere a costurilor sale la caracteristicile economice acceptabile. Astăzi, placare de mare viteză este utilizat pentru a proteja unele părți ale planurilor de generația a cincea - în acest scop, se utilizează o instalație cu plasmă de înaltă complex, care permite acoperirea suprafeței interioare a diametrului țevii de 60 cm și o lungime de costuri de acoperire de 1,5 m, în acest caz este de 250 de euro pe decimetru pătrat .. Dacă procesați în acest fel 2 km de suprafața interioară a conductei, conducta va fi aproape aurie.

Diagrama schematică a depunerii straturilor de acoperire nanostructurate gaz-termice

Aliajele pe bază de oțel inoxidabil aplicate prin metoda de pulverizare de mare viteză au o duritate mică de 500-800 NV și o rezistență de legătură de 70-80 MPa. Nichel pe bază de aliaje au o porozitate de nu mai mult de 2%, o microhardness de până la 820 HV, o rezistență de legătură de 70-80 MPa. Porozitatea aliajelor dure este, de asemenea, mai puțin de 2% la HV și adeziune puterea microduritatii 900-1200 mai mare de 80 MPa.

Astfel, acoperirea depuse cu ajutorul unui sputtering de mare viteză, au caracteristici de calitate mai ridicate în comparație cu cele depuse de metalizare cu arc electric (cm. „Caracteristici ale metodelor de acoperire utilizate în protecția clădirilor ESP“). Deosebit de important este porozitatea scăzută, deoarece în acest caz nu este necesară impregnarea suplimentară.

Costul acoperirilor aplicate prin metalizare prin arc electric, datorită consumului mai mare de material, este mai mare comparativ cu cele depuse prin pulverizarea de mare viteză. În același timp, echipamentele utilizate pentru pulverizarea de mare viteză costă zeci de ori mai scumpe decât echipamentele pentru metalizare prin arc electric.

Caracteristicile metodelor de acoperire utilizate în protejarea cocilor ESP