2. Metoda de memorie magnetică de metal, o tehnica de non-contact magnetometrice diagnostic (BMD) este folosit pentru încălzirea și diametrul cuzinet magistralelor de 300 mm, ca o metodă suplimentară, iar în unele cazuri, ca primar.

BMD se bazează pe măsurarea distorsiunii câmpului magnetic al Pământului cauzată de o schimbare în magnetizarea țevii de metal în zonele de concentrare a stresului în domeniile dezvoltării și daune coroziune oboseală. Natura variațiilor de câmp (frecvență, amplitudine) cauzate de deformarea conductei care apar aici datorită impactului factorilor (tensiunilor reziduale și a procesului de asamblare, volumul de lucru și tensiunile de auto-compensare la variațiile de temperatură ale mediului și a mediului).

În timpul aplicării serviciului de diagnosticare a OJSC rețelelor termice „MIPC“ ale acestei tehnici, a devenit clar faptul că utilizarea BMD necesită cercetare și o abordare individuală pentru fiecare secțiune a rețelei de încălzire. Tehnica este valoroasă, deoarece face posibilă detectarea defectelor de țeavă de metal într-un stadiu incipient, la momentul nașterii lor, sau chiar înainte de instalarea conductei și lansarea în folosință. Avem o oportunitate unică de a urmări viața conductei după ieșirea din fabrică înainte de instalarea în șanț, precum și de monitorizare a parametrilor de funcționare a conductei în funcțiune. Aplicarea metodei de memorie magnetică a metalului este extrem de eficientă atunci când se efectuează inspecția conductelor și când se testează îmbinările sudate. În ceea ce privește exactitatea acestei metode, zona de concentrație de stres (ZKN) detectată în timpul diagnosticului a fost găsită în același loc unde a fost detectată.

Metoda „Tomografia acustică“ (AT) și o tehnică non-contact contact diagnostic magnetometrice aplicate atât în comun și separat - pe baza obiectivelor și natura (tipul) ale unei rețele de încălzire existente.

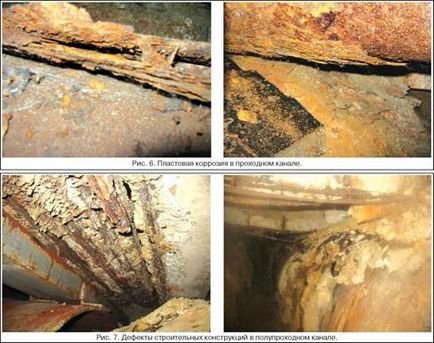

3. De asemenea, diagnosticarea service a sistemelor de încălzire sunt utilizate într-un control vizual și măsurare complex și măsurarea grosimii cu ultrasunete, în punctele de acces în zona semicentrala, prin canale, precum și colectori. Detecție prin inspecția vizuală a defectelor conductelor de izolație termică, și ca rezultat - o țeavă de metal (încălcări de izolație picăturile cu suprapunerea plăcilor de canal pe țeavă de metal sau de izolare, moloz și umezeală construcții defecte) sunt supuse defectoscopia amănunțite și de testare cu ultrasunete - pentru a detecta pierderea perete conducte din cauza coroziunii externe și interne, controlul stării structurilor de construcție ale camerelor, canalelor și colectoarelor. Datele primite sunt introduse în baza de date și sunt luate în considerare atunci când se decide dacă se efectuează reparații.

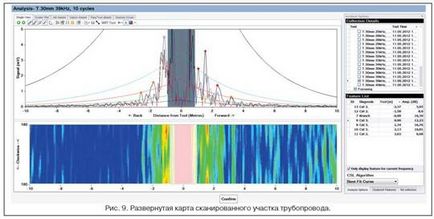

4. În cazul efectuării unei inspecții defectoscopice suplimentare (DDK), pentru a evalua starea de coroziune a conductelor, se folosește o metodă de scanare cu ultrasunete direcționată, folosind dispozitivul 3G. În excavare (șurf), un inel cu radiatoare U cu diametrul de 80 mm până la 1400 mm este instalat pe conducta de interes pentru noi. Conducta este scanată la 20 m de la locul inelului în ambele direcții. Rezultatul scanării este o hartă detaliată a secțiunii conductei cu secțiuni defecte aplicate. Fiind o metodă modernă de diagnoză a conductelor de conducte, acest sistem are încă o serie de dezavantaje: lucrul este posibil pe secțiuni drepte, fără rotații, suporturi fixe și talus etc.

Dispozitiv pentru pornirea unui instrument de diagnostic;

Un dispozitiv de blocare pentru alimentarea cablului în conductă;

Studiul prin această metodă implică pregătirea unei secțiuni drepte a conductei cu posibilitatea de deschidere la cel mai înalt punct pentru a preveni pătrunderea aerului. După deschiderea conductei sau pregătirea unei camere termice, în conductă este sudat un ansamblu de montare cu o cameră de pornire a defectoscopului.

La momentul pregătirii unității de asamblare, conducta este deconectată, fără presiune. Când presiunea este eliberată din camera de lansare, capacul superior este dezasamblat și instrumentul de diagnosticare este încărcat în conductă. În timpul procesului de încărcare, modulul care se mișcă este atașat la proiectil.

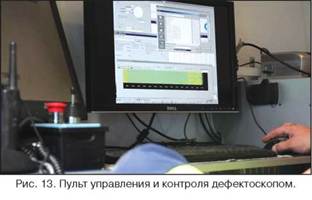

După ce proiectilul este scufundat în conductă, se instalează un dispozitiv în camera de lansare, prin blocarea ermetică a gurilor de vizitare din conductă și prin alimentarea cablului de proiectil în conductă. Dispozitivul este echipat cu senzori de presiune și temperatură. Datele sunt livrate la panoul de control.

După finalizarea lucrărilor pregătitoare și încărcarea detectorului defect în conductă, presiunea crește până la 3 MPa, iar detectorul de eroare începe să funcționeze. Acesta plutește în interiorul conductei, măsurând grosimea peretelui zonei investigate. Datele sunt trimise panoului operatorului. De asemenea, el exercită controlul asupra acțiunilor și controlului mișcării detectorului de defecțiuni folosind un joystick. Atunci când anumiți parametri sunt atinși în conductă, detectorul defectuos pleacă de la punctul de încărcare pentru o distanță de până la 750 m.

Pentru a transporta detectorul de defecte, se utilizează fie presiunea internă a apei, fie modulul de mișcare. Condițiile de deplasare sunt monitorizate cu o precizie de 1 mm. Viteza de deplasare este de 22 cm / s (792 m / h). Când se atinge lungimea specificată, detectorul de defecțiuni se oprește, operatorul dă comanda pentru a deschide mecanismul de centrare.

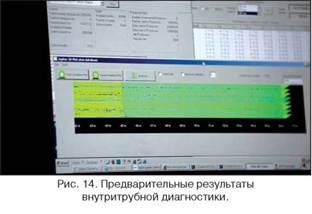

Proporția de mișcare a proiectilului este afișată pe monitorul de informații. Operatorul începe instalarea sistemelor de înregistrare, vizualizarea datelor și mișcarea proiectilului. Viteza proiectilului în timpul diagnosticului este de 8 cm / s (288 m / h). Diagnosticul unei secțiuni lungi de 750 de metri este efectuat în decurs de 2 ore și 40 de minute. Mișcarea proiectilului este efectuată de dispozitivul de înfășurare a cablului. Datele diagnostice sunt afișate pe ecranul de informații al operatorului sub forma unei scanări de conducte (tăiate la 12 ore) și sunt prezentate sub forma unei hărți color, care prezintă schimbări în grosimea peretelui conductei de-a lungul întregii lungimi. Datele diagnostice sunt scrise pe hard disk-urile computerelor pentru prelucrare ulterioară în software specializat. Volumul de date care scanează grosimea lungimii conductei de 750 m este de 150 GB. Datele pe unitățile hard disk sunt transferate la un laborator specializat pentru procesare.

Procesul de procesare are loc automat și manual, cu implicarea diverșilor specialiști și poate dura până la două săptămâni, în funcție de complexitatea decodificării datelor. Până în prezent, se lucrează la automatizarea algoritmilor principali de procesare, timpul poate fi redus la două zile. De asemenea, se desfășoară activități pentru a automatiza complet prelucrarea și dezvoltarea raportului.

Metoda, în conformitate cu observațiile noastre, cel mai precis în ceea ce privește localizarea gâtuirea pereților tubulaturi (într-adevăr, aceasta oferă o imagine completă a stării porțiunii de testat). În același timp, aceasta rămâne destul de intensă din punct de vedere al muncii în ceea ce privește pregătirea pentru muncă, are limite ale diametrelor ariilor diagnosticate. În plus, până în prezent, problema depășirii unghiurilor de rotație nu a fost rezolvată. Sperăm foarte mult ca dezvoltatorii metodei să ia în considerare aceste probleme și să le rezolve în viitorul apropiat.

Dacă observați o eroare în text, selectați cuvântul și apăsați Shift + Enter