4.1 Concasoare de falci

4.2 Concasoare

4.3 Concasoare cu role

4.4 Concasoare și dezintegrare cu ciocane

1. Procesul de strivire

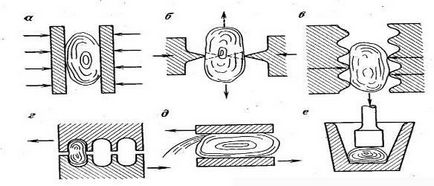

Procesul de concasare este folosit pentru a aduce materiile prime minerale (și alte materiale) la dimensiunea necesară, compoziția granulometrică necesară sau un anumit grad de extindere a granulelor. Se aplică următoarele metode de distrugere:

strivire, care apare după trecerea tensiunilor dincolo de rezistența la compresiune (figura 1, a)

despicarea ca rezultat al prăbușirii rupturii ulterioare a pieselor (fig.1, b)

fractură ca urmare a îndoirii (fig.1, c)

tăiere, în care materialul este supus deformării prin forfecare (fig.1, d)

abraziunea pieselor de către o suprafață de lucru glisantă. (Fig.1, e)

Metodele de concasare menționate mai sus sunt comune pentru zdrobire și măcinare, însă aceste procese diferă în scopul tehnologic și se situează în lanțul operațiilor succesive ale plantelor de concentrare (denumite în continuare PF). Se consideră convențional că, la zdrobire, se obțin produse mai mari de 5 mm, iar la măcinare se obțin produse mai mici de 5 mm. Pentru sfărâmare, se folosesc concasoare pentru măcinare.

Strivirea pe PF este o operațiune pregătitoare înainte de îmbogățire m care servește la deconectarea granulelor strâns interconstruite ale diferitelor minerale conținute în minerale. Cu cât granula este mai bine descoperită, cu atât mai mult succesul este îmbogățirea ulterioară a mineralelor (în continuare PI).

Dezvăluirea completă a mineralelor nu poate fi realizată, deoarece pentru aceasta, ar fi necesar să rafinați minereul foarte fin înainte de îmbogățire. Granulație, care este necesară pentru a zdrobi materialul de pornire înainte de a îmbogățire, determinată de mărimea mineralelor și a procesului de impregnare adoptate pentru îmbogățirea mineralelor. Re-mineralele nu ar trebui să fie minate. acest lucru crește costul procesului și agravează rezultatele îmbogățirii. Această dimensiune a particulelor este stabilită empiric la lavabilitatea studiilor PI.

2. Gradul de zdrobire

Gradul de concasare este raportul dintre dimensiunile bucăților sau granulelor maxime ale materialului inițial și mărimea bucăților maxime ale produsului.

Gradul de strivire arată de câte ori dimensiunea piesei a scăzut în timpul zdrobitorii.

Astfel, gradul de strivire se calculează atunci când raportul dintre mărimea orificiilor limitative ale sitelor prin care trec bucățile de material zdrobit și produsul sfărâmat.

3. Etapele strivirii

În funcție de mărimea materiei prime și a produsului zdrobit, etapele de zdrobire sunt numite:

1 etapă - zdrobire mare

A doua etapă - zdrobirea medie

3 etape - zdrobire fină

În funcție de dimensiunea necesară a materialului înainte de îmbogățire, acesta poate fi împărțit într-una, două sau chiar trei etape consecutive.

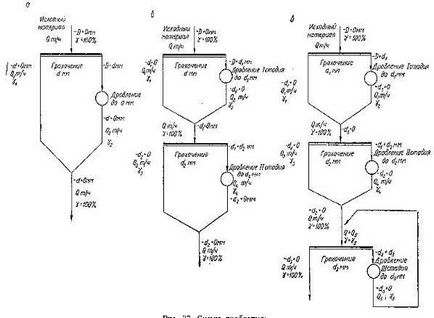

Fig.2. Scheme de strivire.

4. Clasificarea concasoarelor

4.1 Concasoare de falci

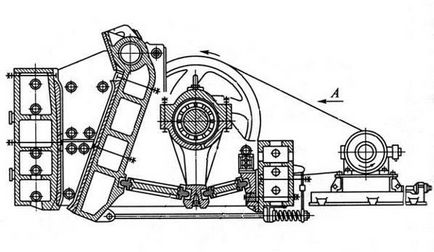

Razboaiele de concasare sunt împărțite în două clase principale: cu o mișcare simplă și complexă a obrajii mobile. Concasoarele cu o mișcare simplă a obrajii mobile se deosebesc prin modul de atașare și mecanismul de antrenare. Există concasoare cu o suspensie superioară a obrajii, cu un suport articulat inferior, cu un mecanism de acționare cu came, cu un mecanism de antrenare cu pârghie și articulație. În concasoarele cu mișcare complexă a obrajii mobile, acesta din urmă este suspendat articulat pe un arbore de antrenare excentric. Mișcările verticale semnificative ale obrajilor, care cauzează acțiunea lor abrazivă pe bucăți de material, conduc la o uzură sporită a plăcilor de concasare. Prin urmare, concasoarele cu mișcare complexă sunt utilizate în principal pentru materiale cu abrazivitate redusă. Avantaje: simplitatea lor de design, compacta si o masa mica.

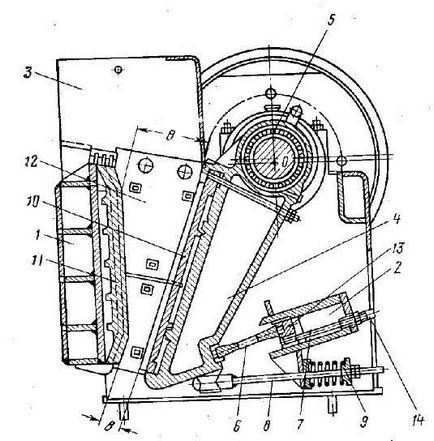

Figura 4 prezintă schema unui concasor cu fălci cu mișcare complexă a obrajii SCD. Moara este sudată. Peretii laterali sunt realizate din plăci de oțel și interconectate printr-un perete frontal al secțiunii casetei 1 și un cadru posterior 2, care este simultan carcasa dispozitivului de reglare 7. Deasupra deschizăturii întărit capacul de protecție 3. fălcii mobile 4 este fixat pe porțiunea excentrică a arborelui de antrenare 5, în partea de jos obraz are o canelură, care este introdus în inserție pentru rezemarea pe placa de distanțare 6. celălalt capăt al plăcii de distanțare în inserție mărginește un dispozitiv de reglare care constă dintr-un cursor 13 și două șuruburi 14. dispozitivul de blocare este edita tijele lor 8 și a arcului elicoidal 9. falca mobilă are la partea inferioară o proeminență oblică, care este fixat prin strivire placa căptușire 10. fixată placa 11 strivire se sprijină pe peretele frontal sub proeminența bazei 1, iar pe părțile laterale prinse garnitură de plăci 12.

4.2 Concasoare

Concasoarele cu concasoare sunt împărțite în concasoare pentru zdrobirea mare, medie și fină. Principiul de funcționare al concasorului conic este același. Conul de strivire este fixat rigid pe arborele suspendat din punctul O, iar capătul inferior este introdus liber în paharul excentric. Sticla montat concentric cu concasorul de bază. Axa arborelui este ușor înclinată față de axa verticală a carcasei concasorului. Paharul excentric primește rotația de la motorul electric. Montat rigid pe axul conului de strivire realizează circular balansier succesiv mai aproape de pereții paharului conic și îndepărtat. Apropierea conului strivire la cupa urmată de strivire bucăți de material care intră în spațiul dintre ele, și îndepărtarea - descărcarea produsului zdrobit. Zdrobirea materialului în concasoare conice continuu. În absența timpului de strivire în gol și, în consecință, productivitatea conicului este mai mare decât cea a concasoarelor cu fălci.

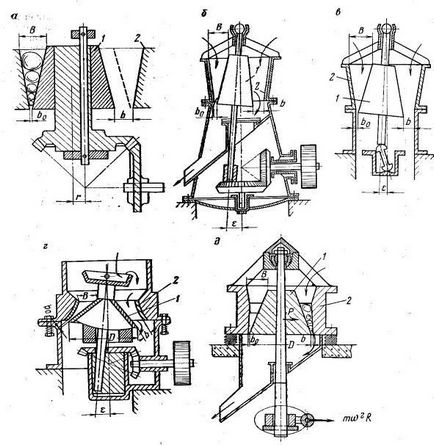

Figura 5. Schema de concasoare con. A - cu o axă fixă, b - arborelui exterior (CRD girare) in - cu arborele având un suport (MSB) r - un ax în consolă, sprijinindu-se pe soclu cu bilă (CMD și CCR) d - concasor inerțial (bezekstsentrikovaya vibrație KID).

Spațiul de lucru al concasoarelor conice pentru concasări mari, medii și fine diferă în configurație. În concasoarele pentru zdrobire mare, conul este abrupt (unghiul la vârf este de aproximativ 20 °), iar în concasoarele pentru zdrobire medie și fină este plat (unghiul la vârf este de aproximativ 100 °).

Concasoarele conice pentru concasări mari diferă de concasoarele de concasare de dimensiuni mici și medii prin cantitatea de excentricitate a sticlei, care determină amplitudinea balansării conului de concasare. În concasoarele pentru zdrobire mare, excentricitatea sticlei nu este mai mare de 25 mm, iar în concasoarele pentru zdrobire medie și fină, mai mult de 100 mm.

4.3 Concasoare cu role

ciocan concasor

Concasoarele rotative cu role netede sunt utilizate pentru zdrobirea medie și fină a rocilor tari. Alimentatorul de material este introdus în concasor printr-o pâlnie de alimentare, este prins de rolele care se rotesc la aceeași viteză unul spre celălalt, strivind și descărcat în jos sub concasor.

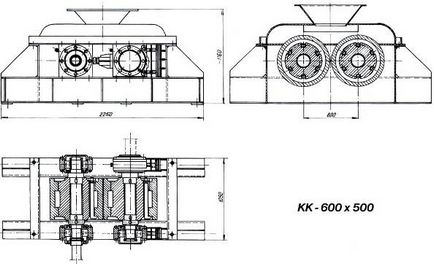

Rolurile sunt realizate din fontă și căptușite pe suprafața exterioară prin bandaje din mangan sau oțel carbon. Lungimea rolelor este întotdeauna de două până la trei ori mai mică decât diametrul lor. Concasoarele cu role sunt cu două și patru role cu role netede sau cu dinți.

Consumul de oțel în timpul concasării pe concasoarele cu role este de la 0,016 până la 0,06 kg per tonă de minereu zdrobit și cu benzi din oțel cu conținut ridicat de carbon.

Pe concasoarele cu role netede care funcționează într-un ciclu deschis, se obține gradul de zdrobire de la 3 la 4, iar pe concasoarele cu role dințate - de la 4 la 6.

4.4 Concasoare și dezintegrare cu ciocane

Divizarea concasoarelor de impact în două subgrupe a fost adoptată: cu un rotor de șoc și cu un rotor de accelerare netensionat (centrifugal). La mașinile cu rotor de impact sunt:

Ciocane, cu ciocane de balamale

Rotary, cu lame fixe

Concasoare de bază (dezintegrare)

Concasoarele de impact sunt utilizate pentru zdrobirea materialelor ne-abrazive moi și rezistente la mediu.

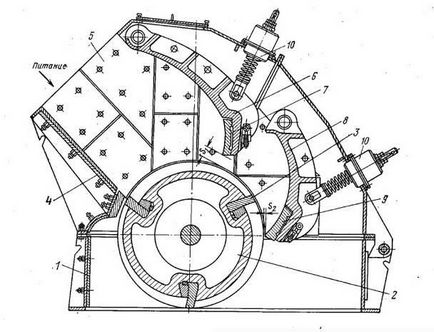

Figura 7. Impact Concasor DRC (SMD). 1 - Cadru 2 - rotor 3 - bătăi, 4 - partea superioară a carcasei pentru încărcarea unui material de pornire, 5 - corp garnitură 6 și 8 - plăcile deflectoare superioare și inferioare 7 și 9 - plăci de căptușeală, 10 - un mecanism de control clearance-ul plăcilor reflectorizante.

Manual privind îmbogățirea minereurilor: Procese pregătitoare / Ed. OS Bogdanov. Ed. Al doilea, revizuit. Și adăugați. - M. Nedra, 1982. - 366p.

Zverevich, V.V. Bazele prelucrării minerale: Proc. manual pentru studenți / V.V. Zverevich, V.A. Perov. - M. Nedra, 1971. - 216 p.