Acoperirea produselor metalice cu zinc este cea mai simplă, cea mai comună și cea mai ieftină metodă de protecție împotriva coroziunii. Zincul acasă se caracterizează printr-o tehnologie ușor accesibilă.

1 Zincare ca metodă de protecție împotriva coroziunii a metalelor

În practica mondială a acoperirilor metalice anticorozive, cel mai utilizat zinc. Acest lucru se datorează costului relativ scăzut al zincului și eficienței relativ ridicate a protecției rezultate din mediul înconjurător. În același timp, procesul de acoperire tehnologică, denumit strat de zinc, este caracterizat de costuri reduse. În atmosferă, zincul reacționează cu oxigenul, ca urmare a faptului că se formează o peliculă subțire de oxid pe suprafața sa, protejând metalul protejat de efectele nocive ale mediului extern. Există câteva modalități de galvanizare a pieselor metalice:

- fierbinte;

- pulverizare termică prin gaz;

- difuzie termică;

- la rece;

- galvanic.

Selectați metoda de galvanizare, pe baza condițiilor de utilizare ulterioară a produsului și a proprietăților dorite ale stratului protector. Se pot folosi mai multe tipuri de acoperire pentru o parte. Pentru ca rezultatul să fie calitativ în toate cazurile, alegerea corectă a grosimii stratului de zinc este importantă, în funcție de temperatura și timpul procesului. Trebuie reamintit faptul că piesa metalică zincat nu trebuie supusă influențelor mecanice.

2 Tehnologii ale diferitelor metode de galvanizare

Acoperirile cu strat fierbinte sunt aplicate prin imersie într-un recipient cu zinc topit, a cărui temperatură este menținută în intervalul 460-4800 ° C. Acoperirile cu zinc zincat pentru durabilitate, calitate sunt unele dintre cele mai bune, iar din punctul de vedere al volumului de producție se află pe locul 2. Procesul tehnologic este intensiv și complex în ceea ce privește securitatea mediului, datorită utilizării metodelor chimice de pregătire a suprafeței și a prezenței zincului topit.

Pulverizarea cu gaz termic - zinc pulverizat sau din sârmă este topit și pulverizat într-un curent de gaz pe metalul piesei de prelucrat. Această metodă este optimă pentru protecția anticorozivă a structurilor metalice de dimensiuni mari care nu se încadrează într-o baie galvanică sau cu o baie de zinc. Particulele de zinc topit lovesc suprafața obiectului și este deformat pentru a forma un ( „solzos“) acoperire poroasă, care necesită de obicei un tratament de etanșare (material vopsea). Acoperirea combinată nu își pierde calitățile protectoare în medii diferite (atmosferă, apă de mare și apă dulce) timp de 30 de ani sau mai mult.

Difuziune termică (sherardizatsiya) - strat de zinc obținut prin pătrunderea atomilor de zinc într-un substrat zheleznotsinkovogo de fier pentru a forma un aliaj având o structură complexă. Efectul se realizează datorită faptului că atomii de zinc la temperaturi peste 2600 ° C trec în faza de vapori. Procesul se realizează într-un volum închis de mufe sau un retort umplut cu părți prelucrate și un amestec de pulbere conținând zinc. Tehnologia este utilizată atunci când este necesar să se obțină un strat de zinc de 15 μm grosime (de obicei 25-110 μm). Metoda este sigură pentru mediu. Acoperirea este neporoasă, cu aderență ridicată, capacitatea de protecție este mai mare decât cea obținută prin metoda galvanică de 3-5 ori și este comparabilă cu rezistența zincului fierbinte.

Galvanic - asigură crearea unei acoperiri foarte netede și precise, care se aplică în timpul expunerii electrochimice. Metoda este aplicabilă nu numai pentru materialele conductive din punct de vedere electric, ci și pentru materialele neconductoare. Acoperirea rezultată este uniformă, de o dimensiune exactă, cu aspect decorativ, lucioasă, grosimea, de regulă, nu depășește 20-30 μm. Tehnologia - plăcile de zinc și structura prelucrată sunt scufundate într-un rezervor cu electrolit și apoi conectate la o sursă de curent continuu. În procesul de electroliză, anodul din zinc se dizolvă, iar moleculele sale se așează pe suprafața produsului. Metoda electrochimică este asociată cu formarea deșeurilor periculoase.

Vopsirea la rece a produselor metalice cu soluri saturate cu zinc pulverulent foarte dispersat (89-93% zinc este conținut în stratul finit). Metoda este foarte tehnologică, este cea mai simplă, este acum larg răspândită. Foarte eficiente pentru produse și structuri care nu pot fi prelucrate în orice alt mod - linii de transmisie fixe, țevi, elemente de echipament petrolier, căi ferate, bariere rutiere, feronerie pentru mobilier și alte obiecte staționare, la distanță. Filmul "rece" poate dura mai mult decât "mai fierbinte", de 3-4 ori. Dezavantaje - o rezistență relativ scăzută la diferite influențe mecanice și cerințe ridicate pentru condițiile sanitare și igienice ale muncii pictorilor datorită utilizării solvenților organici.

Toate metodele de mai sus sunt aplicate la scară industrială. Ultimile 2 pot fi implementate independent cu măsurile de securitate necesare.

3 Acoperire cu zinc galvanic la domiciliu

Acoperirea cu zinc acasă este o procedură care necesită o mare precizie și precizie. Sursa curentului poate servi drept încărcător pentru baterii de 2-6 A, 6-12 V sau pentru mașină. Pentru producerea de electroliți, teoretic poate fi utilizată orice sare care se poate dizolva în apă. Cu toate acestea, în practică este mai ușor să se facă o soluție de sare de zinc. Compoziția sa:

- 200 g de sulfat de zinc;

- 50 g sulfat de amoniu sau magneziu;

- 15 g de acetat de sodiu;

- 1 litru de apă.

Puteți utiliza electrolitul bateriei (soluție apoasă de acid sulfuric), care trebuie plasat pe bază de zinc. Când reacția se oprește, acidul este transformat în sare, iar zincul rămâne. Dacă soluția acidă se dovedește a fi excesiv de concentrată, pe fund apare un precipitat (sulfat de zinc cristalin). Soluția în acest caz este ușor diluată cu apă. Este important să rețineți că electrolitul este o otravă periculoasă, care trebuie utilizată cu precauție extremă și în îmbrăcăminte de protecție. Sala în care se lucrează este bine ventilată.

Ridicați vasele din plastic de vinil sau din sticlă. Atunci când elementul este mic, se poate potrivi chiar și un litru. Este posibil să atașați produsul și electrodul de pe zinc pe acesta. Electrolitul este filtrat și turnat într-un recipient. Partea destinată galvanizării trebuie curățată și degresată. Ar trebui făcut cât mai bine posibil, astfel încât zincul să stea plat și ferm. Apoi, partea se coboară în soluție timp de 2-10 secunde, după care se spală imediat cu apă curentă. Această procedură se numește activare chimică. După aceasta, produsul este anodizat.

Electrodul de zinc este fabricat dintr-o bucată de zinc, pentru care găsește o gaură și o atârne pe un fir de cupru. Electrodul trebuie să îndeplinească următoarele cerințe:

- suprafața de suprafață este comparabilă cu aria produsului;

- Forma este plată și convenabilă pentru plasarea într-un container.

Utilizați fire de cupru pentru conectarea la o sursă de alimentare. Minus este condus la partea și plus la electrodul de zinc, care se "dizolvă", iar produsul formează un strat de zinc. Timp de procesare - 10-40 de minute.

4 Parametrii galvanizării galvanice interne

Cea mai dificilă lucrare este alegerea regimului de acoperire cu zinc. Calitatea acoperirii piesei depinde de aceasta. Pulberea de zinc, nestingherită de o cârpă, sau un strat durabil care va dura mult timp, se va rezolva fie pe ea.

Factorii care determină factorul de calitate al învelișului:

- Densitatea curentului este mărimea curentului împărțită la suprafața produsului. Trebuie să fie 0,5-10 A pe decimetru pătrat (optim 1,5 A / dm 2). Regulatorul de tensiune nu are o reacție prea rapidă. Dacă, de la suprafața bulelor de produs, va trece excesiv de activ, atunci stratul de acoperire va deveni neuniform și slab.

- Temperatura electrolitului trebuie să fie la temperatura camerei (18-25 ° C).

- Densitatea electrolitului variază într-un domeniu larg (de la zero la solubilitatea sărurilor de zinc).

- Geometria produsului - părțile de formă complexă, în funcție de diferitele sale fragmente de deleție ale electrodului de zinc poate fi o diferență semnificativă în grosimea acoperirii diferitelor porțiuni (acoperire slabă în adâncituri și noduli sunt formate la muchia ascuțită).

Plecând de la cele descrise mai sus, se recomandă mărirea distanței față de electrod, utilizarea a 2 anozi de zinc, răsucirea elementului, experimentarea. Zincarea poate fi efectuată în 2 sau 3 straturi cu îndepărtarea însoțitoare a creșterilor formate.

Galvanizarea la rece cu propriile mâini

Galvanizarea la rece - acoperire sub formă de vopsea. În această formulare, semnificația de bază a materialului folosit nu este o vopsea care conține zinc, dar acest metal este sub forma unei vopsele.

Toate materialele propuse includ două componente furnizate în pachete separate - pulbere de zinc și o componentă lichid de liant. Înainte de utilizare, ambele substanțe sunt amestecate în conformitate cu standardele specificate în documentele pentru vopsea. Proporțiile de "pulbere" - "liant" sunt de la 1: 1 la 3: 1. Agentul este aplicat la o temperatură de 5-40 ° C și o umiditate a aerului de 30-98%. În timpul lucrului și după comportamentul acestuia, camera este bine ventilată. Trebuie folosit echipament de protecție personală.

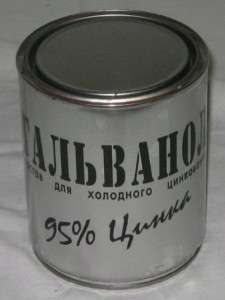

Materialul rusesc bine dovedit Galvanol. care posedă caracteristici optime:

Galvanol este atât de tehnologic și ușor de aplicat încât permite o protecție eficientă a fontei, a oțelului și a fierului chiar și în condiții obișnuite de locuit.

6 Cerințe de bază pentru galvanizarea la rece la domiciliu

O componentă importantă a galvanizării la rece a zincului metal - lichid este preamestecată. Datorită densității ridicate, compozițiile sunt puternic corelate și trebuie amestecate bine înainte de utilizare până când se obține o masă omogenă, se obține lichid. În plus, cu cât pregătirea mai calitativă pentru acoperirea metalului va fi mai mult stratul de zinc de protecție. Prin urmare, cel mai bine este să efectuați curățarea mecanică a piesei cu degresare ulterioară.

Galvanizat, aplicat la un astfel de produs în 2 straturi, va dura cel puțin 10 ani. Următorul strat se realizează la numai 30 de minute după cel precedent. Înainte de aplicarea stratului de finisare și a vopselei, este necesar să stea timp de 24 de ore (astfel încât solventul să rămână complet volatilizat). Galvanizarea la rece, cu propriile mâini realizate în conformitate cu tehnologia și instrucțiunile de utilizare a compoziției, în calitate și fiabilitate nu este inferioară execuției din fabrică.