Spre deosebire de fonta, oțelul are proprietăți bune din plastic, este bine prelucrat de presiune, sudat și are proprietăți de înaltă rezistență.

Practic, oțelul este produs prin prelucrarea fiarelor de turnare finale, ca rezultat al îndepărtării excesului de carbon și a altor elemente de la ele la volumul necesar. Una dintre căile de prelucrare este topirea oțelului în cuptoarele de convertizor (convertoare).

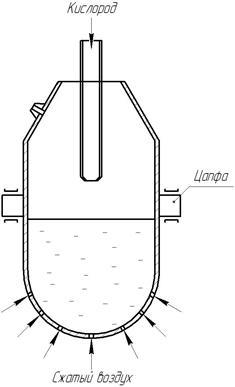

Fig. 3.2 Schema cuptorului de conversie

Convertorul este un container în formă de pară care se poate roti în coloane în jurul unei axe orizontale. Corpul este realizat din oțel cu o grosime de aproximativ 30 mm, cu o cărămidă refractară așezată pe suprafața interioară. Corpul este rotit în jurul axei trunchiurilor de la antrenarea electrică sau hidraulică prin intermediul dispozitivului de antrenare.

Aerul comprimat este furnizat lăncii (în partea de jos a convertorului). În partea superioară a corpului există un gât pentru turnarea fierului lichid și drenarea oțelului finit.

Aerul care trece prin fontă lichidă este introdus de oxigen, fierul oxidant și alte impurități care sunt din fontă.

Există 2 moduri de a produce oțel: Bessemer și Thomas.

În prima metodă, convertorul este căptușit cu materiale refractare acide (cărămizi dinas), corodate de zgura principală.

Prin urmare, în acest fel, sunt prelucrate foile de turnare silicioase care produc zgură acidă.

În convertizor, înainte de turnarea fontei, se introduce un flux - var, care transformă oxidul de fosfor (P2O5) în zgură. Cu toate acestea, pentru a se asigura că mucoasa nu este corodată de var, căptușeala este făcută din materiale refractare de bază de dolomită sau cromomagnezit.

În procesul Bessemer, se observă 3 perioade de funcționare a convertizorului.

Prima perioadă (formarea zgurii - 3 - 6 minute) oxidează siliciul, manganul, fierul. Temperatura creste la 1750 ° C.

2P + 3CaO + 3FeO = Fe2O5 # 8729; 3 CaO + 5Fe t → până la 1600 ... 1750 ° С.

A doua perioadă este de fierbere. Începe după ce aproape toate siliciul și manganul sunt arse din fontă, se produce o oxidare intensă a carbonului (8 - 12 minute).

Impuritățile de ardere, care, dacă sunt suflate prin fundul fundului, pot arde în oxigen (peste convertizor există o flacără albă, care este însoțită de un zgomot puternic).

A treia perioadă este deoxidarea. Introdus pentru a reduce oxigenul din metal, deoxidantii sunt Mn, Si, Al.

2FeO + Si = SiO2 + 2Fe.

Îmbogățirea exploziei cu oxigen, care este alimentat de sus, vă permite să accelerați procesul de obținere a oțelului, se dovedește a fi de o calitate superioară.

În plus, dacă oxigenul este alimentat de sus, acesta contribuie la arderea monoxidului de carbon și eliberarea căldurii.

Durata totală a procesului Bessemer este de 15 ... 20 minute (suflul durează 10 ... 12 minute).

1) performanță ridicată;

2) simplitatea dispozitivului;

3) lipsa de combustibil.

1) o calitate scăzută a oțelului;

2) nu se utilizează fier vechi.