Recent, producătorii au început să producă un jurnal rotunjit. potrivită nu numai pentru decorarea interioară a caselor, ci și pentru construcții. Tehnologia modernă și fabricarea bustenilor rotunzi ne permit să construim o structură care să nu fie inferioară cărămizii sau betonului. În acest articol, vom descrie în detaliu modul în care este produs jurnalul rotunjit și ce fel de echipament este utilizat pentru acest lucru.

Avantajele și dezavantajele materialelor

Principalele avantaje ale produsului:

- material natural și ecologic;

- conductivitate termică scăzută;

- rezistența ridicată și fiabilitatea materialului.

- Dezavantaje ale produsului rotunjit:

- deformarea posibilă a produsului;

- complexitatea prelucrării;

- apariția de fisuri adânci cu utilizare incorectă sau eronată.

Clasificarea proceselor tehnologice, avantaje și dezavantaje

La producție, pentru producția de busteni se folosesc trei metode principale:

Metoda clasică

Arborele este fixat în centrul capetelor și se rotește, tăietorul în mișcare al mașinii scoate robinetul și se mișcă de-a lungul întregii piese de prelucrat. Pentru această metodă sunt utilizate mașini de poziționare.

Principalul avantaj al acestei metode este capacitatea de a lucra cu bușteni de orice curbură. Mașina prelucrează cu atenție piesa de prelucrat și, prin urmare, cantitatea de rulare este redusă la minimum.

Metoda de poziționare

Principalul avantaj al acestei metode este lucrul cu orice piesă de prelucrat, rezultând astfel că jurnalul are o curbură minimă.

Metoda feed-through

Pentru informații! Pentru o schimbare de 8 ore, mașinile pentru realizarea bustenilor rotunzi sunt capabile să proceseze mai multe zeci de metri cubi de lemn.

Busteni rotunzi

Procesul tehnologic și tehnologia de producție a bustenilor rotunzi lipiți seamănă cu producția de grinzi lipite. Diferența dintre tehnologie se află în jurnalele suplimentare rotunde. Materialul folosit este speciile de copaci conifere. Procesul de fabricație este:

- îndepărtarea alburnului (aceasta este partea cea mai umedă și cea mai friabilă a copacului);

- în continuare produsul este tăiat;

- plăcile finite sunt plasate într-un uscător special și uscate la umiditate de 10-12%;

- După ce placa este așezată cu o parte densă și rășinoasă cu fața în sus, adică în exterior, acest lucru permite consolidarea funcției de protecție a produsului lipit;

- lamelele sunt lipite împreună cu o presă hidraulică;

- etapa finală - cilindrarea, profilarea și tăierea încuietori special pentru construcția casei.

Pentru informații! Busteni rotunzi din lemne pot fi comparati cu un monolit folosind un adeziv pe baza naturala, produsul devine mai durabil si capabil sa reziste la orice stres.

Echipament folosit

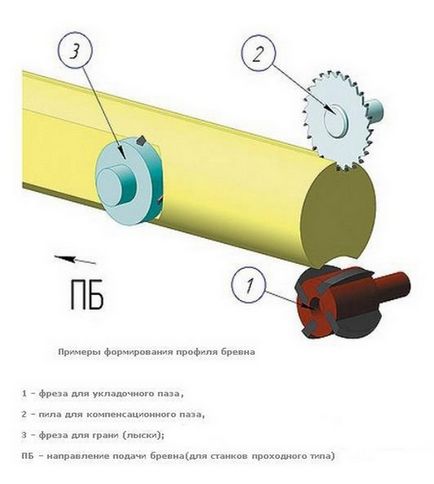

Pentru productia de fete si cantitati de busteni folositi cherestea speciala: ferastraie si freze. Fotografia prezintă un exemplu de formare a profilului unui jurnal

Procesul de cilindrare depinde de mecanismul de tăiere al strungului. Procesul de producere a buștenilor poate fi realizat prin rotire, atunci când mișcarea principală este rotirea piesei de prelucrat, în timpul căreia chips-urile sunt formate continuu. Elementele de tăiere sunt:

- Rotary - elementele optime ale setului de scule;

- Cuțite unghiulare - utilizarea lor este posibilă numai cu participarea unui specialist calificat.

Măcinarea, adică mișcarea de bază este realizată de instrument, producția modernă utilizează un frezat conic final.

Este demn de remarcat faptul că mașina de poziționare cu o unitate de frezat mobilă efectuează fabricarea profilelor numai după formarea cilindrului. Calitatea tăieturii nu depinde de tipul și marca strungului, tăierea piesei depinde numai de gradul de măcinare a sculei, de reglarea acesteia și de funcționarea corespunzătoare.

Important! Orice reconfigurare a echipamentului poate duce la prelucrarea necorespunzătoare a semifabricatelor și la formarea deșeurilor.

Funcționalitatea strungurilor poate fi împărțită în:

- mașină cilindrică universală;

- scula mașinii cu care se confruntă;

- mașina de prelevare a canelurilor;

- mașină de tocat.

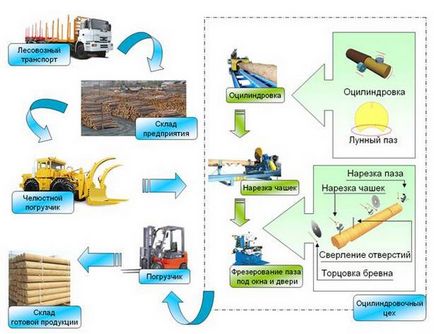

Proces tehnologic de fabricare a produselor cilindrice

Ciclul de producție este împărțit în 8 etape și începe prin faptul că jurnalul rotunjit este sortat după tipul și domeniul de aplicare. Cel mai adesea, produsul rotunjit este confecționat din lemn de conifere. Departamentul a primit o cantitate mare de pădure, cu defecte și neajunsuri, este sortat și ca rezultat cilindrare realizate exclusiv din lemn selectat.

Procesul de producere a biletelor rotunjite reprezintă o etapă importantă în producerea de bușteni, în acest scop fiind utilizată o mașină de frezat de strângere a unei clase grele. Piesa este fixată în centru și se rotește ușor în jurul axei sale. Astfel, al doilea pas este acela că degroșare și laminorul de finisare se deplasează secvențial de-a lungul jurnalului. Datorită mașinii de găurit, sarcina este scos din plasă, resursele de tăiere sunt mărită, datorită căreia se obține o calitate ridicată a piesei fabricate.

Bustenul rotunjit cu o abatere minima a grosimii are o calitate superioara a suprafetei. Diferența de diametru a produsului nu poate fi mai mare de 2-4 mm, în conformitate cu cerințele tehnice. Etapa nr. 4 constă în fabricarea canelurii lunii și a tăierii compensatoare.

Canalul lunar este necesar, astfel încât atunci când asamblați bustenii să se potrivească strâns unul cu altul prin încălzitor. Ca material de izolare termică, se utilizează vată minerală din bumbac sau fibră de iută. Prezența unei tăieturi de compensare permite îndepărtarea stresului și direcționează crăparea lemnei la momentul contracției. Următoarea etapă este procesarea arborelui de către linia de optimizare care vă permite să tăiați cu exactitate produsul.

Apoi, cupele sunt tăiate, care servesc ca încuietori la colț în momentul asamblării. Acest element asigură o rezistență și o stabilitate ridicată a structurii la momentul asamblării și funcționării acesteia. Etapa nr. 6 - tăierea bustenilor rotunzi

Următoarea sarcină este de a efectua dizolvarea bustenilor de-a lungul întregii lungimi în conformitate cu documentația de proiectare.

Stadiul nr. 8 al producției constă în fabricarea canelurii pentru fețe, fante și toroane se taie pe părțile finale ale jgheabului pentru a deschide ușile și ferestrele.

Etapa finală de fabricare a bustenilor rotunzi este prelucrarea lor cu mijloace antiseptice și rezistente la foc.

Setările cilindrului

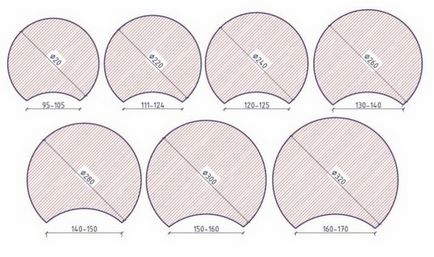

De regulă, bustenii rotunzi sunt produși conform parametrilor standard, datorită cărora se realizează proiecte de diverse modele. Fotografia prezintă dimensiunile standard ale produsului

- Lungimea standard a biciului finit este de 6 metri, dacă doriți să fabricați un produs non-standard, producătorii vor putea face acest lucru, doar costul va fi ușor mai mare.

- Pentru construcția de case, diverse ancadrații și băi utilizează un produs cu diametrul de 12-20 cm, o astfel de valoare permite protejarea pereților structurii de îngheț.

- Pentru construcția de capital, se utilizează un produs cu diametrul de 22-28 cm.

Tehnologiile moderne permit producerea de produse de înaltă calitate, cu ajutorul cărora este ușor să se construiască case cu pereți simți, puternici și calzi.