În funcționarea echipamentelor industriale, este foarte important să se asigure etanșeitatea conexiunilor detașabile. Izolarea calitativă a pieselor, în special a celor care operează în condiții de temperatură sau presiune ridicată, sub influența mediilor agresive necesită utilizarea unor materiale speciale de înaltă tehnologie. În industria modernă, paronitul foliei este utilizat cu succes ca material de amortizare.

Paronitul este produs prin vulcanizarea cauciucului cu fibre de azbest, umpluturi minerale și un solvent. Raportul procentual și compoziția componentelor afectează parametrii finali de performanță, de exemplu, utilizarea cauzei naturale mai degrabă decât a cauciucului artificiale face posibilă obținerea unui material mai rezistent la fluctuațiile de temperatură. Pentru producerea de paroniți care lucrează în condițiile limită de exploatare, se utilizează azbest cu fibre lungi, ceea ce mărește rezistența materialului la sarcina de tracțiune.

Parametrii paronitului îl permit să fie utilizat în diferite industrii și industrii, cel mai adesea industria petrochimică, industria energetică, metalurgia și construcția de mașini.

În funcție de condițiile de funcționare, se disting aceste caracteristici de funcționare:

- Densitatea paronitului este cuprinsă între 1,8 și 2,0 g / cm3.

- Rezistența la tracțiune este de 15-18 MPa.

- Temperatura de funcționare (de lucru parametrii fluidului) - foaie Paronity poate fi utilizat într-un interval de temperaturi -50 - 490 ° C, trebuie reamintit faptul că temperatura de delimitare - este expunerea pe termen scurt unică, după care sigiliul trebuie înlocuit.

- Domeniul de presiune de lucru este de 5-35 MPa. Paronitul rezistă la o presiune maximă de până la 320 MPa, la care vine punctul de randament, materialul se răspândește, umplând libertatea suprafețelor care urmează să fie îmbinate.

- Compresibilitate (modificarea grosimii) la o presiune de 35 MPa (5-15%).

- Recuperabilitatea dimensiunilor liniare după anularea comprimării (30-35%).

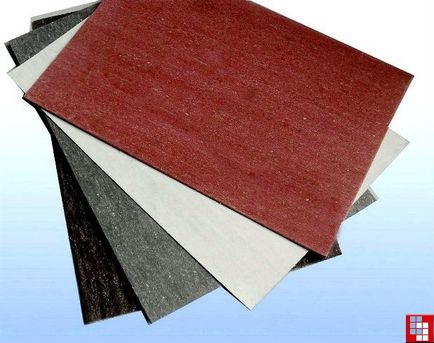

În funcție de condițiile de utilizare și de funcționare, se produc următoarele tipuri de paronit:

- OPA - paronita scop general, cea mai larg acceptată și utilizată atunci când se lucrează în astfel de medii: apa, abur uscat nesaturat, cu aer, un gaz neutru chimic, gaze inerte, soluții de sare, amoniac. Temperatura de funcționare variază de la -40 la +490 grade Celsius;

- PMB este un rezistent la uleiuri și uleiuri paronite, proiectat pentru a lucra în medii organice: produse petroliere, fracțiuni de ulei, soluții saline, apă de mare. Acesta funcționează într-un regim de temperatură de la -50 până la +450 ° C;

- PC - acid rezistent la acidul paronit, mediu de lucru - agresiv și activ chimic (acizi și baze, dioxid, solvenți, gaze), la temperaturi de până la + 250 ° C.

Paronitul este produs în foi, cu o grosime de 0,4 până la 6 mm, este neinflamabil și plastic. Verificați calitatea materialului de foaie prin încovoiere - nu trebuie să existe crăpături sau pauze în îndoire. Foile de paronită sunt ușor de prelucrat, este convenabil să se taie garniturile de orice configurație. În cazul în care dimensiunile unei foi nu sunt suficiente, foliile pot fi îmbinate (lipite).

Pentru a vă asigura performanța, trebuie să aveți în vedere cu atenție condițiile de depozitare - protejați-vă de lumina directă a soarelui și de materialele care distrug cauciucul.

Metoda de producere a foilor de paronit (vulcanizare prin presare sub presiune) conduce la faptul că fibrele de azbest sunt complet legate de cauciuc, iar praful de azbest nu este eliberat chiar sub influența mecanică. Prin urmare, paronitul frunzelor este sigur pentru sănătate și nu necesită condiții speciale pentru transport și depozitare.